国内过氧化氢生产技术的现状及趋势

傅骐 李志辉

技术进展

国内过氧化氢生产技术的现状及趋势

傅骐1李志辉2

1宜昌苏鹏科技有限公司 (湖北宜昌443000)

2中石化巴陵分公司 (湖南岳阳414000)

摘要总结了目前国内过氧化氢生产技术现状,指出市场变化对今后生产技术的需求,并提出今后我国过氧化氢技术发展的建议。

关键词过氧化氢固定床流化床工作液体系

0 前言

过氧化氢(H2O2),俗称双氧水,是由氢、氧两种元素以共价键结合形成的化合物。目前产品主要分为工业级、电子级和食品级[1],工业级主要应用于化学品合成、纸浆漂白、印染、冶金、环保等领域;电子级主要用于硅片清洗、印刷电路板蚀刻、半导体材料处理;食品级主要用于食品的生产和加工。

1818年,法国化学家Thenard[2]发现了H2Cl2,随后H2O2合成方法逐渐由酸解过氧化物法、电解法、异丙醇法等过渡到蒽醌法和氢氧直接合成法。目前世界上99%的H2O2采用蒽醌法[3-10]合成,蒽醌法又分为固定床法和流化床法。国际上大规模的工业装置以流化床为主,仅美国FMC等少数公司拥有较大规模的固定床生产装置,氢氧合成法工业化装置极少,仅2~3家公司采用。中国国内公司以固定床技术为主,仅国外公司在国内所建装置采用流化床技术,氢氧合成法在国内没有工业装置。20世纪90年代,中国国内造纸行业的快速发展带动了H2O2的市场需求,形成了第一个H2O2市场高峰期,装置规模由原来的5 000 t/a发展至 10万 t/a(质量分数以27.5%计)。21世纪初,由于Ti-Si分子筛技术的工业化成功,大量氧化反应可以H2O2为原料,形成绿色环保工艺,以中石化巴陵公司与中国石化石油化工科学研究院(简称石科院)共同开发的环己酮氨肟化反应(大幅降低副产硫胺产量,减少环保污染)生产己内酰胺为代表,促成H2O2生产技术和消费市场进入第二个高峰期,装置规模达到近20万t/a。目前国内H2O2市场仍处在第二个高峰阶段,H2O2的主要用途由生产己内酰胺过渡到丙烯氧化制环氧丙烷,且规模要求更大,需求量也更大,同时对H2O2的生产技术也有了新的要求。

1 国内现有技术流程和工作液体系

目前,中国国内H2O2的产能约1 000万t/a(质量分数27.5%),其中流化床技术(国外技术)占15%左右,Ni触媒悬浮床占比不到1%,其他均为蒽醌法固定床技术,技术路线分别作如下描述:

1.1传统固定床技术

其工艺路线如图1所示,工作液组分为2-乙基蒽醌、磷酸三辛酯和重芳烃。氢化塔为二节或三节串联使用,氧化塔为二节串联,萃取塔塔板数为55~60层。

图1 固定床工艺路线

1.2流化床技术

国内最早的流化床技术是在20世纪90年代末由法国阿托菲纳公司与上海华谊能源化工有限公司(原上海焦化有限公司)合作开发,其工艺路线如图2所示,工作液组成为2-乙基蒽醌、二甲基环己基醋酸酯和重芳烃。氧化塔为单塔,萃取塔塔板为29层。

图2 阿托菲纳流化床工艺路线

苏州菱苏过氧化物有限公司(简称苏州菱苏)拥有国内第二套流化床装置,工艺路线见图3。氢化釜全H2搅拌,氧化塔为一大一小,工作液先进小氧化塔,再进大塔。工作液组成为戊基蒽醌、二异丁基甲醇(DIBC)和偏三甲苯。

图3 苏州菱苏流化床工艺路线

韩国韩松化学有限公司(简称韩松)于2013年在西安建设了一套流化床装置,工作液组分为戊基蒽醌、四丁基脲(TBU)和重芳烃。氢化塔以H2+N2搅拌,氧化采用单塔,H2O2的净化采用动态净化技术。韩国P&ID株式会社在国内转让了三套流化床技术,工艺路线以抄袭韩松为主,工作液组分为2-乙基蒽醌和四丁基脲、重芳烃,但这三套装置均无法达到设计产能。

吉林神华集团有限公司HPPO法制环氧丙烷配套的H2O2装置采用德国赢创技术,为目前国内最大规模(25万t/a,100%)的H2O2装置,其工作液组分为戊基蒽醌、TBU、磷酸三辛酯(TOP)、重芳烃以及少量2-乙基蒽醌。

1.3新型固定床技术

以上海宸鹏化工科技有限公司(简称宸鹏)为代表开发的新型固定床技术,目前已有多套装置运行,其流程如图4所示。

图4 宸鹏新型固定床工艺路线

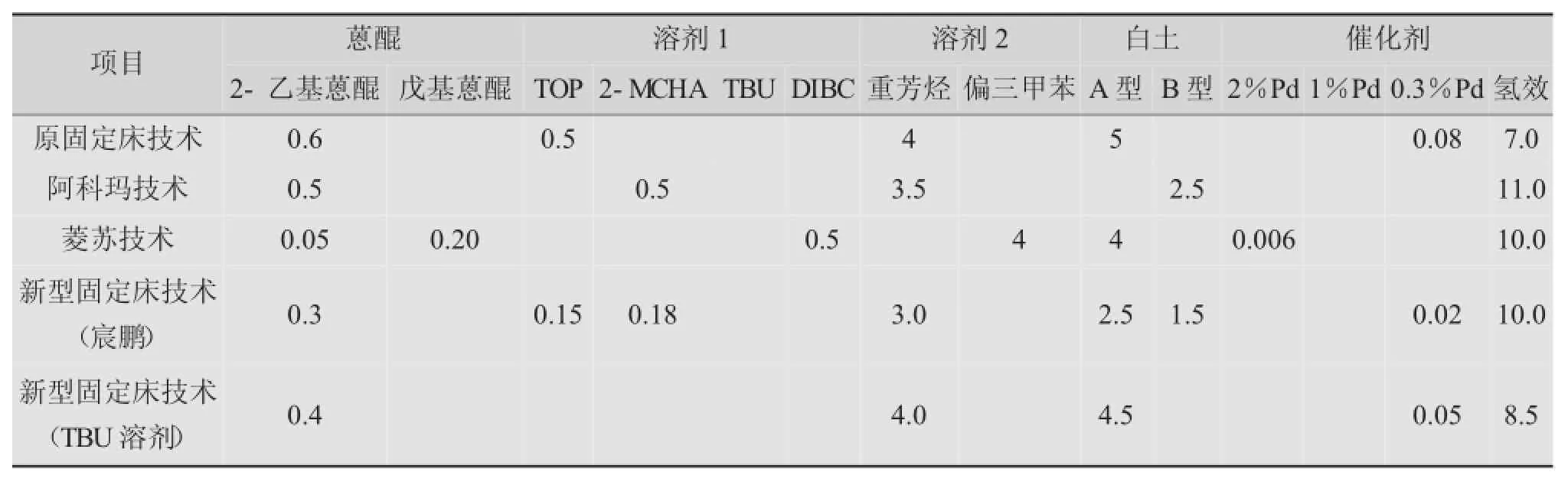

工作液溶剂体系为宸鹏专利技术,其组分为2-乙基蒽醌、二甲基环己基醋酸酯(2-MCHA)、TOP和重芳烃。以此实施的新型固定床技术配套宜昌苏鹏科技有限公司生产的新型高效催化剂和宸鹏的新型固定床加氢塔专利技术,工业效果与上海阿科玛、苏州菱苏的流化床装置等同,但投资大幅度下降。国内也有采用重芳烃,TOP及TBU和重芳烃,TOP及2-乙基己基醋酸酯溶剂体系(因水在2-乙基己基醋酸酯中的溶解度较大,造成工作液中水的质量分数高,不利于反应,同样氢化效率也不易升高)的固定床工艺(仍保留了碱塔,安全性较差,氢化效率一般在8.5 g/L以下,效率提高不大)。上述技术的主要物料消耗和效果数据如表1所示(均以国内27.5% H2O2为基准)。

2 国内H2O2的发展趋势

技术的发展往往是根据市场的需求而来,目前国内对H2O2的需求有以下几方面的要求。

2.1单套规模达几十万吨生产能力的生产技术

目前H2O2市场下一个最大的消费领域是HPPO法制备环氧丙烷,通常其单套装置的规模为30万~40万t/a,配套的H2O2为23万t/a(100%)和31 万t/a(100%)。目前国内的几种技术中,赢创技术氢化效率达16 g/L,其工作液循环量约1 900 m3;传统固定床技术循环量高于4 000 m3;几套流化床(国外技术)和新型固定床技术的循环量也高于3 000 m3。高循环量对设备、反应器结构等均有很高的要求,且投资大、能耗高,与化工装置微型化的趋势相违背。为了配套HPPO法,国内H2O2生产技术(无论是流化床还是固定床)也必须使氢化效率达到16 g/L以上。

2.2H2O2需求的精细化

原H2O2产品等级基本分为工业级、电子级和食品级,这几种等级产品中的有机碳和杂质的质量分数差别很大,而市场对不同规格产品的需求呈多样化,因此不同等级的工业H2O2也是市场需求的发展趋势。

2.3浓品生产技术和环保要求

H2O2浓品(质量分数50%以上)的市场规模越来越大,作为氧化剂原料,在反应后H2O2会生成H2O,H2和O2,产生的H2O作为废水排放,故H2O2浓度越高,反应后排出的废水量越少,现环己酮氨肟化已开始考虑使用60%H2O2,HPPO法技术也在朝该方向发展。在H2O2浓品生产过程中会大量消耗蒸汽,开发低能耗的浓缩技术是浓品生产技术的发展方向,因此,今后H2O2技术的发展方向主要集中在如下几个方面:

(1)氢化的高效工作液体系

无论是固定床还是流化床氢化反应器,氢化效率足够高才能使单位体积工作液生产更多的H2O2,目前国外大规模装置氢化效率可达16 g/L,比国内现有传统技术高100%,比普通流化床和新型固定床技术也高60%以上。对于国内原加氢工艺所用的载体2-乙基蒽醌,要达到如此高的氢化效率是不可能的,须开发以戊基蒽醌为主的载体体系,匹配相合适的蒽醌和氢蒽醌溶剂,形成新的高效工作液。在氢化反应过程中,流化床工作液与催化剂接触均匀,故能使催化剂的活性组分被充分利用,且在高氢化效率时副反应较少;但由于催化剂为粉末状,且在反应状态下与工作液、H2高速混合,易产生磨损,颗粒不断减小,小颗粒催化剂易随氢化液进入后一氧化工段,可能会造成危险。因此流化床工艺对过滤及小颗粒催化剂的处理技术要求很高,要着重解决设备控制问题。

表1 不同工艺路线的主要物料平衡g/L

固定床要达到同样的效果则要解决氢化塔的结构(使催化剂与工作液、H2分布更合理)问题。无论采用哪种反应器,核心仍是工作液体系。

这类工作液仍应由蒽醌(加氢载体)与氢蒽醌溶剂组成(芳烃类为蒽醌溶剂,2-MCHA,DIBC,TBU 和TOP为氢蒽醌溶剂),由于要达到高的氢化效率,在控制氢化程度条件下,工作液中的有效蒽醌(蒽醌及其衍生物)量需足够高。如用2-乙基蒽醌达到16 g/L氢化效率,相当于氢蒽醌112 g,由于后者氢化程度通常在50%以下,即要求2-乙基及2-乙基四氢蒽醌在工作液中的质量浓度达到224 g/L。蒽醌在蒽醌溶剂中的溶解度较高,在40℃下,2-乙基蒽醌的溶解度可达360 g/L,戊基蒽醌的溶解度可达3200 g/L。在40℃下,2-乙基蒽醌在TOP,2-MCHA,TBU中的溶解度分别为77,180,84 g/L;2-乙基氢蒽醌的溶解度则分别为62,84.7,67.1,4.9 g/L。要使工作液中2-乙基蒽醌和氢蒽醌的质量浓度分别达到224,112 g/L都比较困难。而对戊基氢蒽醌在TOP,2-MCHA,TUB,DIBC中的 溶 解度则 分 别 为720,21.50,990和930 g/L;戊基氢蒽醌在重芳烃、TOP,2-MCHA,TBU与DIBC中的溶解度分别为26,66,97,77和128 g/L。因此高效工作液体系应以戊基蒽醌为主,匹配相应的氢蒽醌溶剂,但形成的工作液体系除考虑蒽醌、氢蒽醌的溶解度外,还需考虑其他一些参数,如工作液表面张力、黏度和双氧水的分配系数等。

(2)微通道反应体系在H2O2中的应用研究

氢化效率的提高会使氧化过程中的反应热增加,如果仍采用原空气氧化,会增加氧化尾气排放量,合适的氧化塔结构可使反应热及时转移,减少尾气排放。微通道不存在传质传热问题,应用于H2O2的氧化反应是目前国际上研究的一个方向。同样,开发出晶片高效加氢催化剂,也可将微通道反应器用于加氢反应。加快对微通道反应器在H2O2中的应用是将大型H2O2生产装置微型化的一个方向。

该方面的研究应用还要考虑气液分离的问题。大规模工业反应装置均存在大量的气液分离,氢部分主要是尾气控制,如果氢化反应迅速,催化剂副反应足够少,可基本控制氢气仅微量过量。但氧化部分因现在普遍采用空气氧化,即使能使空气中的O2完全消耗,仍有80%的气体放空(主要为N2)。微反应装置要达到如此大量的气体分离与放空比较困难,采用高O2浓度的富氧空气甚至纯O2进行氧化反应才有可能实现,这些均是实现微通道反应体系在H2O2生产中应用必须解决的问题。

(3)H2O2产品的净化技术

国内H2O2规格主要为工业级、食品级和电子级。工业级产品直接经过净化塔用芳烃反萃取制得,杂质和有机碳质量分数高,能满足一般厂家对H2O2的要求;食品级产品是将工业级产品经树脂吸附或简单蒸馏而得;电子级产品对H2O2品质要求最高,需经过多次吸附和精馏。由于市场对H2O2要求呈多样化(如己内酰胺肟化用H2O2要求高于工业级但低于食品级),因此开发多种H2O2净化技术,包括对工业装置工作液体系和流程进行调控,以满足市场对不同品质H2O2的要求是必需的,在这方面走在前列的企业,也会得到更好的经济回报。

净化技术中的聚集器应用和树脂吸附(这些技术只能使H2O2中有机碳的质量分数降至10-3以下)能够满足一般工业对H2O2的应用要求。使用膜分离和树脂再生等复合技术对H2O2进行处理,能使其品质得到较大的提高,这也是净化技术研究的方向。

2.4节能降耗浓缩技术及高浓度H2O2的应用

新增的H2O2用量主要用于氧化反应,反应原理是利用H2O2中的活性氧进行反应,反应完成后会产生大量的废水。H2O2浓度越高,产生的废水越少,因此对高浓度(50%以上)H2O2的应用技术开发已成为一项迫切的任务。此外,现浓品H2O2均是通过对27.5%或35%H2O2浓缩提炼而成,该过程需要消耗大量电能和蒸汽。完善类似热泵等技术的工业应用,对降低浓缩能耗具有非常重要的意义。

此外,也可以考虑将稀品质量分数提高至45%以下,初步净化后再浓缩生产50%以上H2O2,这样经济性会更好。

2.5H2,O2合成技术的开发

随着电子时代的到来,对电子级H2O2的需求量越来越大,尤其是一些高精端领域(如航天、芯片),对H2O2的纯度要求越来越高。采用净化工业级H2O2的方法达到这些领域对H2O2的要求技术难度大、成本高。H2,O2合成制H2O2在反应过程中没有有机物存在,仅与设备接触,产品适合高端领域,我国也应拥有具有自主知识产权的H2,O2合成H2O2生产装置,以满足经济技术和军事发展的要求。

电子级H2O2是通过H2和O2在酸性水溶液介质中反应制取,流程示意如图5所示。

图5 电子级H2O2生产工艺流程

该技术的核心是酸性水溶剂(含有催化剂)的研发,目标是能直接产出质量分数约30%的H2O2产品且各类杂质含量极低。

3 结语

我国已成为世界上最大的H2O2市场,作为生产H2O2的技术人员,不应满足于量,应该在技术上精益求精,以符合市场地位,在今后几年内,应关注以下方面:

(1)开发高效工作液体系,应用于固定床技术;

(2)开发具有自主知识产权的流化床技术;

(3)建成具有自主知识产权的H2,O2合成H2O2生产装置;

(4)尽快完成微反应器应用于H2O2生产的基础技术工作,早日建成工业试验装置;

(5)提高H2O2净化技术,使H2O2产品精细化,以满足市场要求。

参考文献:

[1]胡长诚.过氧化氢在环境保护方面的应用 [J].无机盐工业,2005,37(4):50-52,55.

[2]Schumb W C,Setterrield C N,Wentworth R L.Hydrogen Peroxide[M].New York:Reinhold Publishing Company, 1995.

[3]王忠平,傅骐.蒽醌法生产过氧化氢工作液体系和催化剂的改进[J].工业催化,2004,12(8):24-29.

[4]徐贤伦,刘淑文,汤爱华,等.蒽醌法生产过氧化氢用高效负载型双金属催化剂.中国:99126993.4[P]. 1999-12-24.

[5]朱向学,刘淑文,徐贤伦.烷基蒽醌加氢用负载型铂催化剂:中国,01135538.7[P].2001-10-10.

[6]王洪武,方静,肖建文,等.蒽醌法制过氧化氢固定床氢化复合钯触媒及其制法:中国,99121190.1[P]. 1999-11-05.

[7]段长生,李炜,姜少波,等.蒽醌法制备H2O2用的氢化催化剂及制备:中国,02138976.4[P].2002-08-28.

[8]丁彤,秦永宁,马智,等.蒽醌加氢用负载型钯系非晶态合金催化剂及其制备方法:中国,02158531.8[P]. 2002-12-25.

[9]王忠平,傅骐,张瑜平.生产过氧化氢用的异型钯催化剂及其制备方法:中国,200410017074.2[P].2004-03-19.

[10]傅骐.浅析双氧水生产用钯催化剂的合理使用 [J].工业催化,2002,10(3):39-41.

中图分类号TQ123.6

收稿日期:2015年7月

第一作者简介:傅骐1965年生本科高级工程师高级经济师从事精细化学品技术开发和管理工作

Current Situation and Developing Trends of Hydrogen Peroxide Production Technology in China

Fu Qi Li Zhihui

Abstract:The present situation of hydrogen peroxide production technology in China was summarized,the market demand of the technology in the future was indicated,and the suggestions for the technology development were put forward.

Key words:Hydrogen peroxide;Fixed bed;Fluidized bed;Working fluid system