HTRI设计立式热虹吸再沸器

费孟浩

化工设备

HTRI设计立式热虹吸再沸器

费孟浩

上海华谊工程有限公司 (上海200235)

摘要根据立式热虹吸再沸器的原理,结合工作实践,详细介绍了用HTRI设计立式热虹吸再沸器的方法和设计要点。

关键词热虹吸再沸器HTRI

0 概述

立式热虹吸再沸器是利用热介质在壳侧提供热量,将管侧工艺流体加热沸腾的管壳式换热器,具有传热系数大、构造紧凑、配管简易、在加热段停留时间短、不易结垢、调节方便等优点,适用于黏度低的物系,在精细化工和石油化工领域应用较多。本文从立式热虹吸再沸器的原理入手,介绍如何利用HTRI软件对其进行设计。

1 原理

1.1立式热虹吸再沸器循环简介

立式热虹吸再沸器工作流程如图1所示,塔釜的液相经入口管道进入再沸器,由于静压头的存在,换热管入口处的压力大于流体的饱和压力,液体须加热至对应压力下的饱和温度后才能汽化,因此再沸器底部换热管存在显热加热段(B-C部分);之后,在C-D部分,饱和液体被加热,部分沸腾蒸发,流体变为气液两相流,因此该段称为蒸发段;最后,气液两相流经出口管道返回塔釜,完成循环[1]。换热管内温度和压力的变化情况见图2。

立式热虹吸再沸器的推动力为液体和气液相的密度差,即ZA-ZC;阻力为入口管阻力降、再沸器管程阻力降和出口管阻力降三者之和。当推动力≥总阻力时,再沸器可以循环;推动力=总阻力时,循环达到平衡状态;推动力>总阻力时,应增加循环量以提高总阻力,使其与推动力相等,进而使循环达到平衡状态[2]。

图1 立式热虹吸式再沸器工作流程

1.2换热管内流动及传热过程

立式热虹吸再沸器换热管内的流动及传热过程如图3所示。

(1)液流:下部为显热加热带,仅存在液相;传热方式为液相对流传热。

图3 立式热虹吸式再沸器换热管内流型与传热方式

(2)气泡流:液体开始汽化,气相形成气泡,在液相内呈分散相流动;传热方式为核沸腾传热。

(3)块状流:气泡流量增加,液体块和气体块交互上升;传热方式为核沸腾和两相流对流传热。

(4)环状流:气体量继续增加,液体在垂直管壁面被迫形成环状流动,管芯部分气体的流速比液体大;传热方式为两相流对流传热。

(5)喷雾流:气体量更大时,液体被全部吹散成液滴,整体呈雾状;传热方式为蒸汽相对流传热。

在喷雾流区,传热系数明显下降,因此再沸器出口换热管内含汽率不宜太大,可通过设置合理的温差避免喷雾流的产生。加热介质和管内流体之间设计温差一般取20~50℃。

另外,立式热虹吸式再沸器的热负荷过大会引起流量不稳定,管内液体和气体流动不平稳并产生脉冲,甚至形成气阻,建议热负荷不超过37.9 kW/m2。

2 HTRI软件设计立式热虹吸式再沸器

首先根据经验预估一个总传热系数;其次根据热负荷和有效传热温差粗算换热面积;再次根据换热面积从立式热虹吸式再沸器标准结构中确定结构尺寸,进行初步计算;最后根据计算结果调整结构尺寸并重新计算,直至得到满意的结果。

2.1计算输入

2.1.1工艺条件

立式热虹吸再沸器的工艺条件和污垢信息可根据设计要求输入。

2.1.2物性数据

立式热虹吸再沸器的壳侧热流体物性数据可从HTRI软件成分性质数据库中选取。

管侧的工艺冷流体一般为混合物,通过文献或专利商工艺包获得的物性数据可以在用户自定义模块中输入。需要注意的是再沸器换热管内各点的压力(如图2所示)和饱和温度均不同,若以塔釜的压力代替换热管的压力,计算出的换热管内压力、温度会偏小,传热温差则比实际值偏大,再沸器的换热面积裕量比要求值偏小。因此HTRI要求输入3组不同压力下的物性数据,且压力区间大于图2所示的B-D点,并能够覆盖整个换热管。

此外,可以通过工艺流程模拟软件和HTRI之间的端口直接导入由模拟软件得到的物性数据及工艺参数。PRO/II、Hysys可通过图4所示的方式导入物性数据;Aspen可通过设置虚拟物流,生成一个含不同压力下Hcurve数据的dat文件,将dat文件导入HTRI即输入了冷物流的物性数据。

图4 Property Generator对话框

2.1.3结构参数

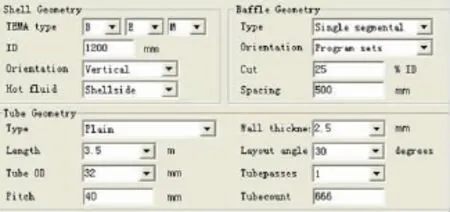

立式热虹吸再沸器的管径一般为Ø25~38 mm,管子长度为2~6 m(大多为2.5~4 m)[3]。设计时可根据《立式热虹吸式重沸器型式与基本参数》(JB/T 4716—1992)选用面积合适的结构参数。如果选用非标再沸器,可根据GB/T 151—2014《热交换器》选择换热管管径、中心距等参数,换热管根数可参考软件计算结果(一般将计算结果乘0.9后取偶数根),如图5所示。

2.1.4管道设置

立式热虹吸再沸器的进出口管道尺寸和长度是必须要输入的,其管道设置如图6所示。

图5 再沸器结构尺寸对话框

图6 再沸器管道设置

2.1.5静压头设置

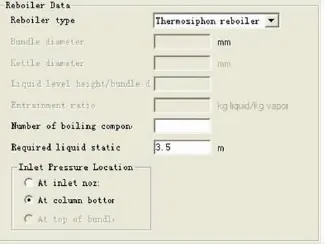

立式热虹吸再沸器的静压头设置界面如图7所示。对于加压精馏,再沸器管板可平行于或低于塔釜正常液位;而对于真空精馏,再沸器管板要高于塔釜正常液位,注意不要将塔釜压力和再沸器入口压力混淆。

图7 再沸器静压头设置

2.2运行调整参数

以上计算输入完成后,可运行HTRI,软件会生成计算报告,给出详细的计算信息并绘制再沸器图形及换热管布管图。立式热虹吸再沸器参数的计算结果除设计裕量、管壳程压降等数据外,还应重点关注几个关键的约束条件,如汽化率、再沸器进出口管道阻力降、管内沸腾状态等。

2.2.1汽化率

再沸器的汽化率一般为5%~35%,真空精馏的汽化率可以更高。汽化率受静压头的影响较大,静压头越大,汽化率越小;由于塔釜存在液位波动,静压头也会随之变化,因此设计再沸器时,应保证再沸器的汽化率在最低液位、正常液位、最高液位时均能满足要求。

2.2.2进出口阻力降

增大再沸器的进口管阻力降有助于提高其稳定性,并减小底部显热加热段的长度,增加汽化率;但进口管阻力降不能过大,否则当塔釜处于最低液位时,可能会由于汽化率过高而产生喷雾流。再沸器的出口管管径过小、阻力过大将导致最大允许热负荷降低,一般应保证出口管道压力降小于再沸器管程及进出口管道阻力降总和的30%;但出口管径不能过大,否则会导致出口气速太低,无法维持流体循环,HTRI要求出口气相的ρv2≥70 kg/(m·s2)。

另外,HTRI还提供了再沸器管程温度、压力、汽化率、流型变化等数据,并可以查看换热管内是否出现喷雾流。

2.3计算示例

以设计过程中实际遇到的项目示例HTRI设计立式热虹吸再沸器的过程。

已知工艺条件为:塔釜压力540 kPa(A),塔釜温度150℃,再沸器功率4950 kW,采用1.35 MPa(G)的饱和蒸汽加热,传热温差约为46℃,再沸器的设计裕量大于20%。如果假设再沸器的总传热系数为800 W/(m2·℃),经计算,其换热面积应不小于161.4 m2。根据JB/T4716—1992,可选用换热面积为170 m2的再沸器,结构尺寸为Ø1000 mm×3 000 mm,换热管直径为25 mm。假定再沸器的汽化率为15%,根据循环量可初步设置再沸器的进出口管径分别为DN250、DN500。选择塔釜正常液位与再沸器的上管板等高,即静压头为3 m。物料的物性数据和工艺数据由PRO/II模拟软件直接导入。蒸汽的物性数据由HTRI直接生成。输入完成后,运行HTRI,得出以下计算结果。

2.3.1结构尺寸

工艺计算结果见表1。由于设计裕量低于设定值,故应增大换热面积,将结构尺寸调整为Ø1 000 mm×3500 mm,得到表2结果。再沸器调整后的结构尺寸可满足正常液位操作时设计裕量、汽化率等工艺要求,热负荷强度也低于上限,不会引起气阻。

2.3.2管道尺寸

再沸器系统的阻力分布计算结果由表3所示。可见,再沸器的出口管路阻力占比30%,ρv2大于70 kg/(m·s2);热虹吸不稳定计算也显示系统稳定;再沸器的进出口管道DN250、DN500可满足工艺要求。2.3.3管内流动换热

管程内流体温度、压力、汽化率、流型、传热方式的变化如表4所示。换热管内流动换热过程与图2、图3所示一致,没有出现喷雾流,正常液位操作时,再沸器系统可满足工艺要求。

2.3.4各种液位操作分析

塔釜液位分别位于最高液位、正常液位、最低液位时,再沸器的操作情况如表5所示。可见,再沸器可满足各种工况下汽化率、设计裕量等工艺指标的操作要求。

表1 工艺计算结果

表2 工艺核算结果

表3 再沸器系统的阻力分布计算

表4 再沸器换热管内流动换热情况

表5 各种液位操作情况

3 结论

通过对立式热虹吸再沸器的原理分析,介绍了再沸器设计参数的选取方法。然后对HTRI软件设计立式热虹吸再沸器的数据输入、运行、参数调整作了详细说明,并通过实例进行了运算分析,设计出了适合各种工况的再沸器。可供相关人员设计再沸器时参考。

参考文献:

[1]冯伯华.化学工程手册(第2卷)[M].北京:化学工业出版社,1989.

[2]吴德荣.化工工艺设计手册(上册)[M].4版.北京:化学工业出版社,2009.

[3]时均,汪家鼎,余国琮,等.化学工程手册 (上卷)[M].北京:化学工业出版社,1996.

中图分类号TQ053.2

收稿日期:2015年6月

作者简介:费孟浩男1978生硕士工程师目前从事工艺设计工作

Design of Vertical Thermosiphon Reboiler with HTRI

Fei Menghao

Abstract:Based on the principle of vertical thermosiphon reboiler and design practice,the methods and key points for designing the reboiler with HTRI are described in detail.

Key words:Thermosiphon;Reboiler;HTRI