硅粉和偏高岭土对混凝土抗压强度影响的试验研究

刘真

(安徽理工大学土木建筑学院,安徽 淮南 232001)

硅粉(Silica Fume,简称 SF)是工厂高温熔炼硅及硅铁的过程中,由逸出的烟尘回收而成,颗粒度非常小,具有极强的火山灰活性[1]。高岭土经历高温(650~800℃)后变成偏高岭土(Metakaolin,简称MK),虽然其结构未变,但原子间已发生位错,处于介稳状态,此时极具火山灰活性,有“超级火山灰”之称[2]。

为了分析硅粉和偏高岭土的火山灰活性,本文采用混凝土水泥用量比强度法[3-4]对其进行火山灰效应数值分析。

1 试验方案

1.1 原材料

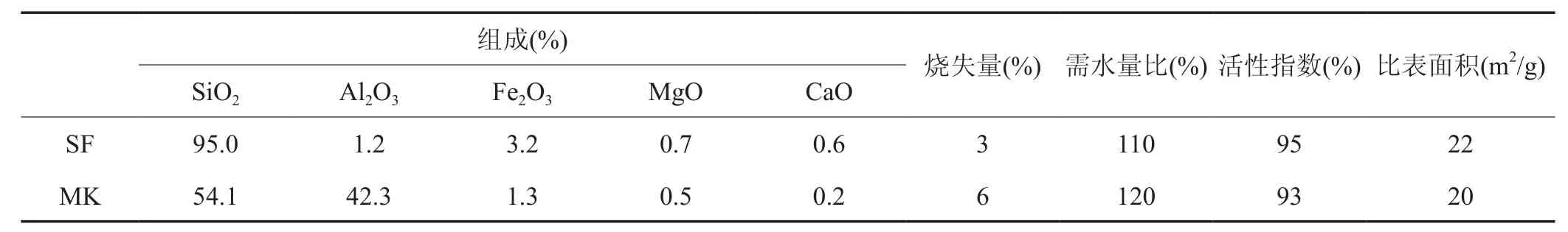

水泥为 P·O42.5 级水泥;砂为普通河砂,细度模数 2.8;石子为碎石,粒径 5~15mm;试验用水为自来水;硅粉由山东博肯硅材料有限公司生产;偏高岭土由湖南超牌科技有限公司生产。硅粉和偏高岭土的特征参数见表 1。

1.2 试件制备

混凝土设计强度为 C30,基准配合比为:水泥:水:砂:石=1:0.48:1.51:2.47,按硅粉和偏高岭土分别单掺等质量替换水泥 0%、5%、10%、15% 和 20% 设计 9 组配合比,按硅粉和偏高岭土等量复掺替换水泥 10% 和20% 设计 2 组配合比,具体配合比见表 2,每组配合比成型 3 个100mm×100mm×100mm 试块。采用 HJW-60型单卧轴强制式搅拌机,搅拌速度 35r/min,先投入砂和石子搅拌 30s,再倒入水泥和硅粉搅拌 60s,最后加水搅拌 120s,振捣完成后立即用塑料薄膜覆盖,24h 后拆模,标准养护 28d 后即得试样。

表2 配合比k g/m3

表1 硅粉和偏高岭土的特征参数

1.3 抗压强度试验

采用 TYP-2000 型压力机进行抗压强度试验,抗压强度试验的加荷速率分别为 0.5MPa/s,抗压强度计算公式见式 (1)。

2 火山灰效应

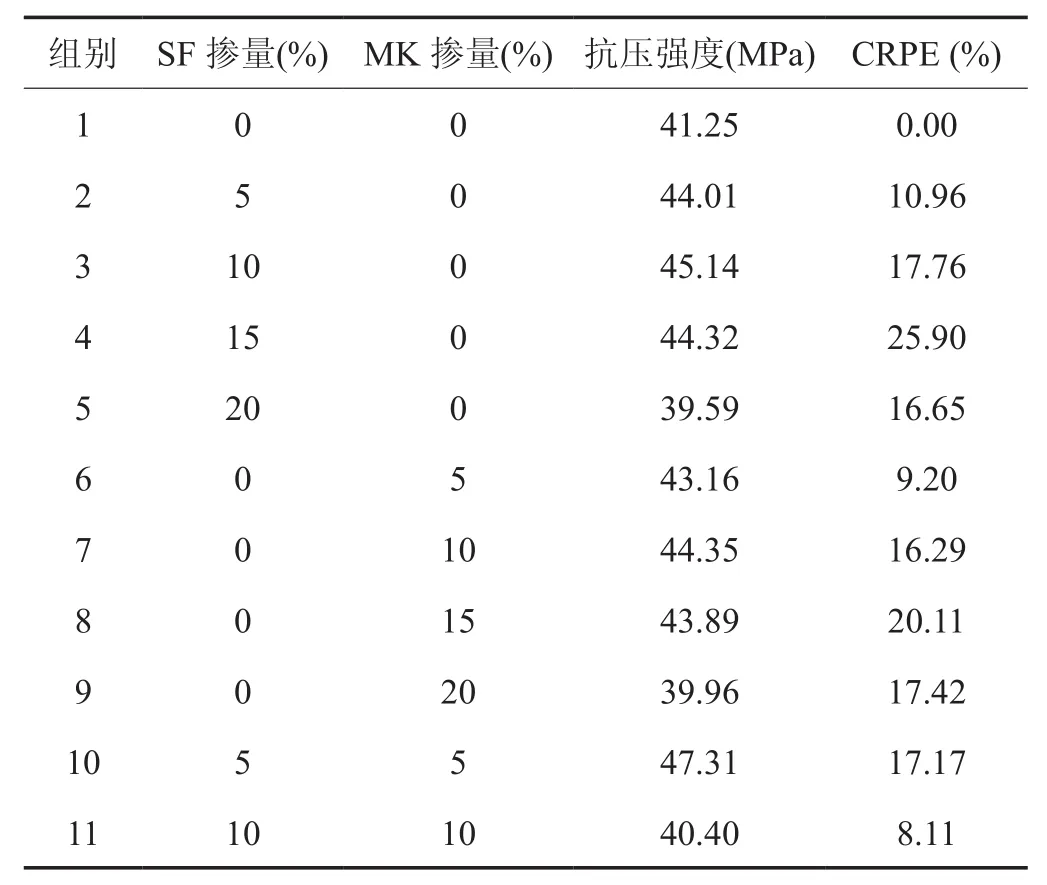

采用式 (2) 对硅粉和偏高岭土的火山灰效应进行量化分析,计算结果见表 3。

式中:

R0——素混凝土抗压强度,MPa;

q——硅粉或偏高岭土掺量,%;

Rq——硅粉或偏高岭土掺量为 q 时混凝土的抗压强度,MPa。

表3 火山灰效应贡献率

由表 3 可知,随着硅粉和偏高岭土掺量的增加,其火山灰效应呈现先增加后降低的趋势,但不同掺量下的增幅有差异,掺量为 5% 时增幅最大,10% 次之;掺量为 15% 时,硅粉和偏高岭土的火山灰效应均达到极大值,当掺量超过 15% 时,其火山灰效应有所下降;将硅粉和偏高岭土复掺的火山灰效应低于同等掺量下其各自单掺的火山灰效应,也低于总掺量相等时其各自单掺的火山灰效应之和。

3 抗压强度

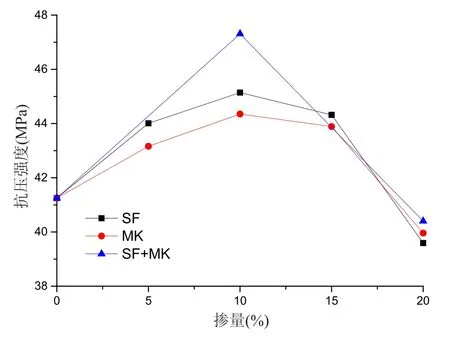

图1 所示为硅粉和偏高岭土掺量与混凝土抗压强度的关系。

由图 1 可知,单掺硅粉和偏高岭土时,混凝土抗压强度随其掺量的增大而先增大后减小,最佳掺量在10%~15% 之间。复掺硅粉和偏高岭土时,在掺量相同的情况下,复掺效果优于单掺。

4 结论

(1)硅粉和偏高岭土均能增加混凝土的抗压强度,当单掺掺量为 10% 时抗压强度达到最大值。

(2)同等掺量下,相比于硅粉和偏高岭土单掺,将其复掺可以更大幅度地提高混凝土抗压强度。

(3)掺量为 15% 时,单掺硅粉和偏高岭土的火山灰效应均达到极大值,但是将硅粉和偏高岭土复掺的火山灰效应低于同等掺量下其各自单掺的火山灰效应,也低于总掺量相等时其各自单掺的火山灰效应之和。

图1 硅粉和偏高岭土掺量与混凝土抗压强度的关系

——赫库兰尼姆