液体静压中心架结构的设计

□ 王伟顺 □ 李国斌 □ 徐忠和

齐重数控装备股份有限公司 黑龙江齐齐哈尔 161005

在加工轴类零件时,由于轴类零件受自身的质量和长度的影响,直接装夹在花盘和顶尖上会产生一定的挠度,不仅导致轴类零件旋转时的偏心,产生振动,而且会对加工精度构成影响。在这种情况下加工轴类零件就要考虑采用辅助支撑,一般情况下采用中心架支撑。中心架分为多种类型,分别用于不同质量和长度的轴类零件加工:对于轻型轴类可以使用托瓦式中心架,在托瓦表面涂抹润滑油或润滑脂,以保证工件转动顺畅;大型轴类零件应使用滚子式中心架,同样需要良好润滑,在加工重型轴类零件但精度要求不高的场合,滚子式中心架也可以替代静压中心架使用;在半精加工和精加工重型轴类零件时多采用静压中心架。

流体静压支撑是利用外部压力源在两支撑面之间形成一层极薄的流体膜,将两相对运动的表面隔开形成流体摩擦,从而具有摩擦力小、速度范围宽、运动精度高、无爬行、抗振性能好、使用寿命长等优点,广泛应用于精密的仪器和设备中,取得了满意的效果[1]。液体静压中心架是液体静压支撑[2,3]的一种,是在轴瓦的油腔中通入压力油,使运动件浮起。工作过程中,轴瓦上油腔中的油压能随着外加负载的变化自动调节,以平衡外加负载,保证工件和轴瓦间始终处于纯液体摩擦状态。

静压中心架的优点为:①由于工件的浮起依靠外来的压力油支撑,因此在各种相对运动速度下(包括静止),都有很高的承载能力;②工件与主轴套轴瓦间存在压力油膜,摩擦阻力很小;③油膜的承载高度高,抗振性好;④ 旋转精度稳定,精度保持性好;⑤ 使用寿命长,对于经常启动、停止以及正反向转动的工件尤为显著;⑥对轴瓦材料要求不高;⑦ 使用范围广,轻载、重载、低速、高速均可。

在数控机床上使用静压中心架有其苛刻的条件:一是基于高要求的静压装置,由于静压系统的复杂性以及高昂的制造和维护成本,目前静压中心架多应用在大型、重型卧式数控车床上。二是随着多头泵技术的日渐成熟,数控机床上所用的静压中心架多为闭式恒流静压中心架。采用闭式是因为它能有效地承受偏载荷,而采用恒流供油的方式,可有效地提高油膜刚度,从而避免沿程压力损失,以及压力差产生的偏心量e,另外,采用恒压供油存在调试困难、油膜刚度不理想、油容易发热等不足。

▲图1 静压中心架结构简图

1 液体静压中心架的结构[4]

笔者设计的液体静压中心架结构简图如图1所示,每套中心架采用上下分体式结构,上下体的连接通过螺栓和定位键实现,中心架支撑直径范围为φ350~950 mm。

每套中心架有3个支撑块,工件的质量由中间托瓦支撑,两侧托瓦主要起调整工件中心和工件定位的作用,中间托瓦为静压瓦,两侧托瓦为卸荷滑动瓦。中间瓦块下面有一静压球面瓦,可以调整支撑瓦实现360°任意方向的摆动,以适应工件中心线因工件质量引起的挠度变化和切削力引起的前后左右方向的变形。为了适应大型工件中心调整的准确性,在3个支撑瓦的调整上设有手动微调机构。每套中心架外配一辆装载液压站和电气站的小车,车上装有油温控制箱,中心架和液压系统管路连接通过快换接头实现。

中心架下体位于床身上,中心架下体在床身上的移动由电动机驱动,到位后由碟簧油缸将中心架卡紧在床身上。中心架夹紧定位油缸为4个德国产液压弹簧油缸。当碟簧产生0.5 mm冲程时,放松所需压力为21 MPa;当碟簧产生1 mm冲程时,放松所需压力为25 MPa。下体移动时,导轨润滑采用集中润滑站,油量控制和时间间隔可通过电气编程实现。中心架带有断电延时功能,当突然断电时,可使供油系统继续维持15 s的运转,防止主轴箱齿轮和工件的损坏。中间瓦块的高低调整由中间套筒下面的油缸驱动,套筒的油缸移动都采用液压伺服电动换向阀和减压阀调节控制,油缸外装有锁紧螺母,中间套筒被顶起后,按动锁紧螺母上升按钮,通过电机驱动锁紧螺母将中间套筒锁紧。螺母锁紧后由压力继电器发信,这时油缸通过减压阀调整使其压力下降(下调原有压力的15%),通过点动电机和微调方头来实现套筒的微量调整。

2 中心架静压支撑油膜特性

油膜刚度和承载能力是液体静压中心架的两个基本性能指标,其值直接影响着液体静压中心架的性能。油膜刚度是指油膜抗载荷变动的能力;承载能力是指在一定油膜厚度的前提下,油膜压力作用于被支撑件表面所能负担的外载荷,油膜厚度必须使油垫和被支撑件的表面互不接触。可见,液体静压中心架的油膜厚度是影响静压支撑的油膜刚度和承载能力这两个技术参数的主要因素。

2.1 静压支撑油膜厚度

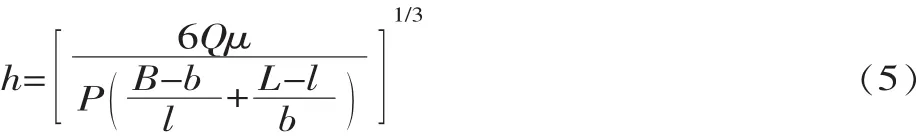

静压中心架中间瓦每腔压力为:

式中:P为每腔油室压力;W为工件质量;Ae为每腔有效受力面积;n为油腔的个数。

为了简化静压中间支撑油垫受力面积的计算,将中间支撑油垫简化为矩形油垫,如图2所示。

对于矩形油垫,每腔有效受力面积为:

式中:L为矩形长度;l为封油边长度;B为矩形宽度;b为油封边宽度。

轴瓦每腔流量为:

▲图2 单油垫有效承载面积的示意图

式中:Q为每腔流量;h为油膜厚度;μ为液压油动力黏度。

根据式(3)可得轴瓦每腔的液阻为:

每腔油膜厚度为:

根据式(1)和式(5)可知,油膜厚度同工件质量、液压油黏度、油腔的几何参数、油腔的流量有关。在一定油腔压力下,油膜厚度依靠流经油垫的流量来保证。油腔的流量由泵的流量决定,因此通过调节节流阀可以手动调节每个油室的流量。

2.2 单腔油垫承载能力和油膜刚度

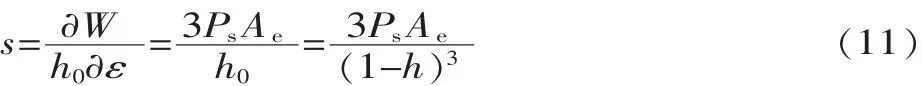

单腔油垫承载能力是指在一定油膜厚度下,油膜压力作用于被支撑件表面所能负担的外载荷,油膜厚度必须使油垫和被支撑件的表面互不接触。油膜刚度是指油膜抗载荷变动的能力。当载荷变化时,如油膜厚度变化很小,油膜刚度就大。当采用等量泵供油时,油膜厚度和油腔压力的关系为:

式中:P0为设计压力;h0为设计油膜厚度。

根据式(6)可得:

式中 :P0为设计状态下油腔压力同限定压力之比;P为任意状态油腔压力同限定压力之比;Ps为限制压力。

承载能力为:

在h=0时,承载能力为:

油膜刚度为:

在h=0时,油膜刚度为:

根据式(12)可知,油腔中的油压力越高,油膜刚度越大,限制压力Ps设定得越高,工作范围越宽。在定量式供油系统中,静压中心架的承载能力不仅与定量泵流量及轴瓦的几何形状有关,还和油的黏度有关。因此,当油温升高时,油的黏度降低,油膜厚度相应减小。对于定量供油液体静压中心架,当外载荷和油膜厚度一定时,静压中间支撑的刚度恒定。

2.3 四腔油垫承载能力和油膜刚度[5][6]

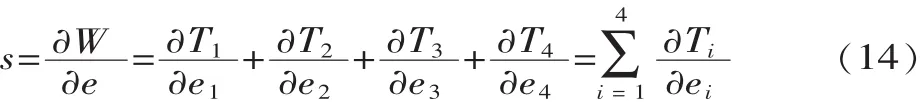

采用单腔油垫来支撑重物,必须保证载荷中心通过油腔中心(或者偏心量很小)时才有效。当偏心量e较大或有一定倾覆力矩时,必须采用多油垫支撑。笔者设计的支撑采用4个独立的油垫,则油膜的总承载能力为4个油垫的承载之和,即:

当载荷发生变化时,油膜厚度也随之变化。油膜的总刚度为4个独立油垫的刚度之和:

对于静压中心架而言,外载荷决定油腔压力。当外载荷增加时,油腔压力也随之增加,由于是定量式供油,油膜厚度会相应地减小。因此,在设计时必须确定油膜的最小允许厚度,以保证静压中心架处于纯液体润滑状态。一般要使满载时能保持完全的液体润滑且刚度较大,而空载时的刚度又不要下降过多,因此油膜厚度应按满载和空载分别计算。

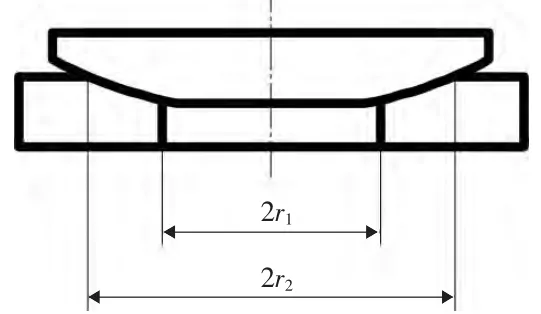

2.4 卸荷瓦承载能力[7]

卸荷瓦的主要作用是保证中间静压支撑可以在360°范围内自由转动,从而方便工件的支撑和加工。本课题中设计的静压中心架采用卸荷瓦结构,简图如图3所示。

按照平面圆形封油边止推轴承计算方法,可得卸荷瓦有效承载面积为:

▲图3 卸荷轴瓦结构图

卸荷瓦承载能力为:

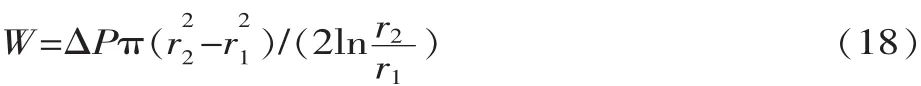

卸荷瓦的流量为:

将式(17)代入式(16),得卸荷瓦承载能力为:

3 结论

本文设计的静压中心架在HT630X160/200L-NC数控重型卧式车床上得到了成功应用,在生产成本没有提高的情况下,实现了静压中心架使用的安全稳定性、操作的宜人性及精度的可靠性等要求。本课题的成功实施,标志着我国在静压中心架的生产应用领域中的相关技术已经成熟稳定,这对于齐重数控装备股份有限公司乃至国内重型机床加工制造水平的提高,都具有重要的现实意义。

[1] 陈志凌.环矩形静压垫的静特性研究 [J].机电工程,2005,22(1):45-48.

[2] M E Sherbiny,F Salem and N E Hefnawy.Optimum Design of Hydrostatic Journal Bearings Part I:Maximum Load Capacity[J].Tribology International, 1984,17(3):155-161.

[3] M El-Sherbiny,F Salem and N El-Hefnawy.Optimum Design of Hydrostatic Journal Bearings Part II.Minimum Power[J].Tribology International,1984,17(3):162-166.

[4] Weishun Wang.Optimal Design of Heavy Load Hydrostatic Center Rest [J].Applied Mechanics and Materials,2014,494-495:611-615.

[5] 黄智.静压中心架支承性能研究及数值仿真[D].哈尔滨:哈尔滨理工大学,2011.

[6] 卢华阳,孙首群.液体静压导轨支承油膜的有限元分析[J].机床与液压,2007(10).

[7] 陈燕生.液体静压支承原理和设计[M].北京:国防工业出版社,1980.