一种新型自动砂轮切割机的设计与研究

□ 陈 晖 □ 王焕峰 □ 田新昊

东北林业大学 机电工程学院 哈尔滨 150040

材料切割是加工方式中不可或缺的,不同时代对切割机提出不同的加工要求。目前使用的切割机主要是针对金属切割,切割模式单一,切割过程中需要操作人员凭经验掌控,造成切割效率较低[1]。为满足加工需要,制造设计了新型自动化切割机,从而满足切割速度快、切割质量好、切割成本低、切割数量大的需要。

1 基本构成

自动化切割机由机械系统和控制系统组成,机械系统主要由切割机构、进给机构、旋转机构、夹具、冷却系统和机体等组成[2];控制系统采用PLC与单片机相结合的控制方式。机械系统总成如图1所示。

1.1 切割机构设计

切割机构中主电机放置在转动机架平台上,主电机选择三相异步电动机,通过胶带传动和齿轮传动,驱动砂轮实现切割工作。一对耳座分别安装在转动机架和基座机体上,连接耳座的是电动螺杆伸缩机构[3]。利用伸缩机构,改变伸缩连杆长度,使切割砂轮实现一定角度的旋转运动。

▲图1 机械系统总成

为适应多种材料的切割需要,主电机需要输出不同的切割转速,可以应用PLC对主电机进行变频调速控制,实现主电机转速在200~3 000 r/min的转换。伸缩机构通过控制电动螺杆电机,实现伸缩连杆长度的变化,从而改变切割过程中砂轮片与工件之间的相迎角。自动化切割能够大幅降低操作人员的劳动强度,切割质量不再仅仅依靠操作人员的经验,减少了由操作失误造成的不必要浪费。

1.2 整体构成

进给机构由工作平台、横向进给机构和纵向进给机构组成,工作台为梯形槽工作台,在梯形槽上可以安装各种夹具,通过夹具夹紧工件[4]。针对不同型材和不规则形状工件,设计不同的夹具,这样既能保证合理夹紧工件,又能保证夹紧效果。

丝杠螺母机构实现工作台的横向和纵向进给,横向和纵向步进电机为工作台进给提供动力。其中纵向步进电机与轴承座固定在机架上,该电机与减速器连接进行减速,使工作台能以所需速度在直线导轨上纵向直线行进。横向步进电机和轴承座固定在工作台上,横向步进电机通过联轴器与横向丝杠螺母机构连接,横向进给主要实现被切割工件与砂轮片的对刀。通过PLC控制横向和纵向步进电机的进给,实现对工作台位置的控制以及实现切割过程中工件的进给。

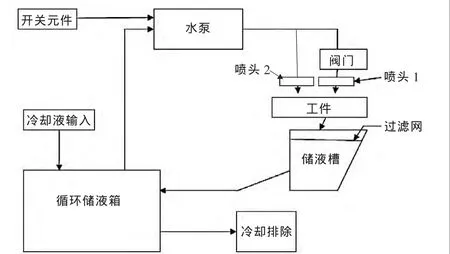

冷却系统主要由喷头、防护罩、导管、阀门、水泵、过滤网、储液槽、循环储液箱组成,冷却系统不但可以实现在切割中对工件的冷却,在加工完成后,还可实现对工作台和工件进行清理,其工作流程如图2所示。

用开关元件控制冷却水泵的开启与关闭,冷却液的流速可以通过阀门旋钮设定。冷却工件后的冷却液通过储液槽回收,再通过导管回流到储液箱进行循环利用。通过过滤网过滤掉切屑,一些小的残渣进入储液槽也会沉积到底部,方便清理。

▲图2 冷却流程图

1.3 控制系统构成

控制系统采用PLC与单片机相结合的方式,控制框图如图3所示。控制系统以PLC为核心,单片机作为显示和输入模块,两者通过串行通信,PLC主要解决数据处理和运行自动控制的问题,单片机显示和输入模块由单片机、显示电路、功能键盘、看门狗复位电路、电平转换器等几部分组成。系统正常工作时,单片机将设定的砂轮转速、横向进给速度、纵向进给速度、切割砂轮上下进给速度、切割量、切割工件参数、选择切割的模式等信息通过RS-232接口与PLC进行通信,为保证单片机与PLC的正常通信,需要保证单片机的通信参数与PLC一致。

PLC按照用户选择的参数和切割方式对变频器和步进电机驱动器发出控制信号,使工作台、旋转机架、砂轮片协调运动,进而完成切割任务。PLC的输出端与变频器和步进电机驱动器的输入端相连,由模拟量I/O单元输出的电压信号控制变频调速器的输出频率,达到调节转速的目的。PLC为步进电机提供脉冲信号和电平信号,脉冲的个数决定了步进电机的转动速度,控制脉冲信号的频率就能控制步进电机的转动速度,电平信号控制步进电机正向和反向旋转,通过这两种信号来控制步进电机精确调节工作台和砂轮片的位置和进给速度。

▲图3 控制框图

2 应力分析

切割机切割是砂轮片与工件的相对运动过程,砂轮片一般厚度较小,理想工作状态是:在砂轮片切割过程中不考虑砂轮两侧面对切割材料截面的磨削作用,只考虑砂轮片圆周面切削过程。建模的砂轮片为切割机支持的最大规格砂轮片250 mm×1.2 mm×32 mm。首先建立砂轮片和被切割工件的三维几何模型,将三维模型导入到ANSYS中进行网格划分,由于砂轮主要由磨粒和结合剂组成,磨粒的分布无规律可循,将两者视为均质整体,并对砂轮片采用映射网格式网格划分,砂轮片网格划分的单元等分段数为2 mm,单元个数为287 920。工件作为接触部件采用分段式网格划分法,在接触区的网格尺寸为0.3 mm,过渡区域为1 mm,不接触区的划分尺寸为50 mm,单元数为176 120。砂轮片和工件的有限元模型如图4所示,图中砂轮片为金刚石砂轮(粒度 46#,硬度 Q),弹性模量 E=1 050 GPa,泊松比ν=0.07,密度 ρ=3 520 kg/m2。

引入实际工作情况对模型施加约束,切割方向为Y向,绕Z轴旋转,工件进给速度为5 mm/s,旋转速度为5 000 r/min,接触类型为面面接触。采用其他学者研究切割切削力的经验公式[7]为:

▲图4 砂轮片和工件的有限元模型

式中:Ft为切向力;Fn为法向力;K为剪切变形阻力系数;vw为进给速度;vs为砂轮转速;α为工件与砂轮的相迎角。

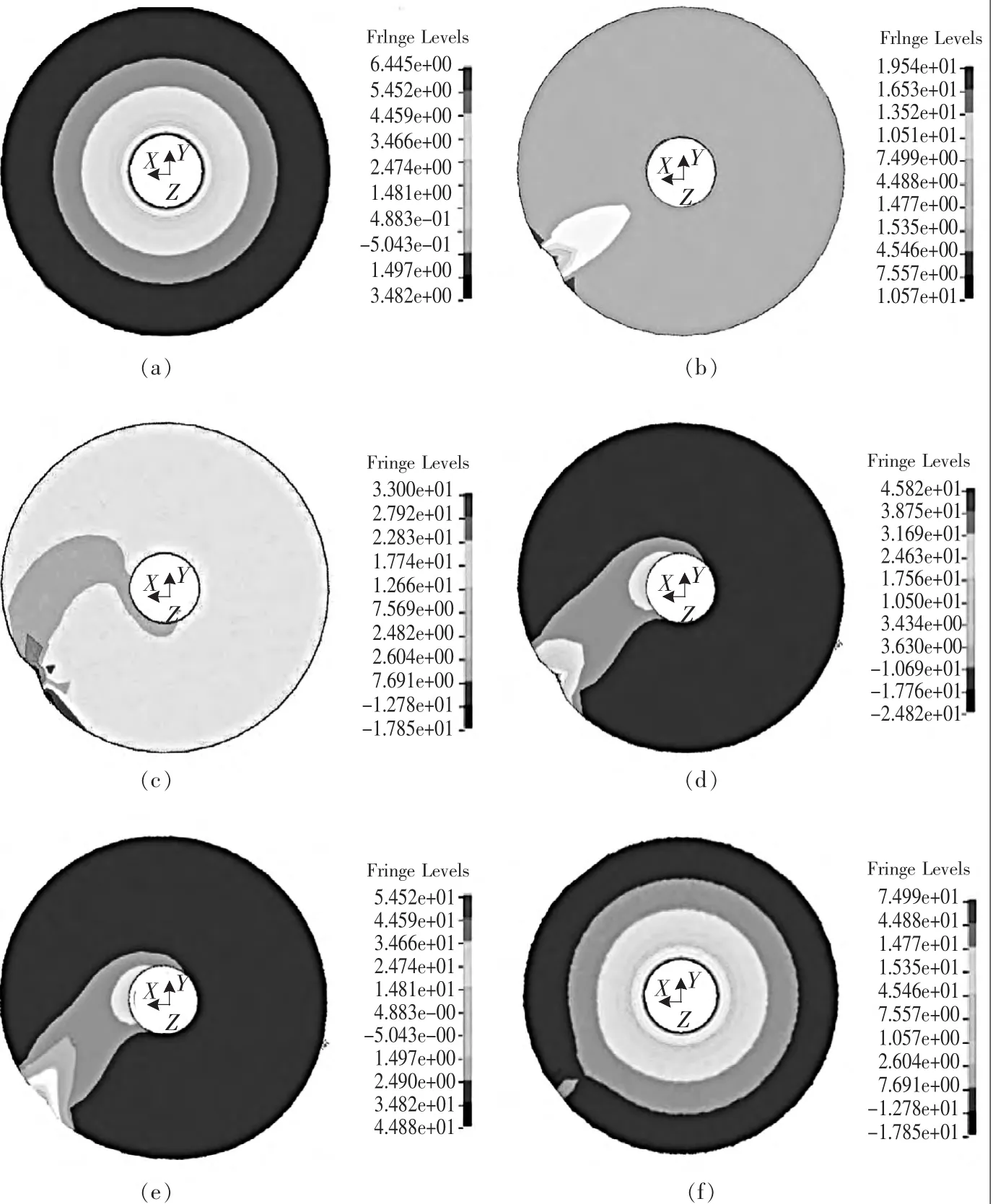

根据式(1)、式(2)计算所得载荷以均布载荷的形式加载到有限元模型上,然后求解,得到线速度为v=45 m/s、相迎角α=10.5°的砂轮片在正常工作下的应力分布,如图5所示。

图5(a)为砂轮片受离心力作用的等效应力等值线分布,此种情况发生在砂轮片空转状态,应力在内孔处达到最大,随着半径的增加而减小,在砂轮片边缘为最小。

图5(b)为砂轮片受切割力作用的径向应力等值线分布,在假定切割力参数的作用下,可得出在受到径向切削力作用时的砂轮片应力分布,在相迎角的延长线与工件相交的位置处最大,随着远离相交位置应力逐渐减小。

▲图5 正常工作下砂轮片的应力分布图

图5 (c)为砂轮片受切割力作用的切向应力等值线分布,切向应力最大值出现的位置与径向应力出现最大值位置相同,随着受力距离的渐远,切向应力逐渐减小,应力分布与相迎角有关。

图5(d)为砂轮片受切割力作用的等效应力等值线分布,在砂轮片受力点应力最大,并向内径延伸,应力值逐渐变小,应力呈现带状式分布。

图5(e)为改变了部分加工参数后砂轮片受切割力作用的等效应力等值线分布,将线速度调整为55m/s、相迎角调整为 14.5°,其它参数不变。通过图5(d)与图5(e)的对比,可以得出随着相迎角和线速度的增大,在切削力作用下的应力变化范围有一定增加,应力分布渐变的角度也发生变化,增大相迎角使砂轮片受到的切向力和径向力也增加,这样使砂轮的应力相应变大,砂轮片的破坏趋势愈加明显,切割头的旋转角度需要控制在一定的旋转范围内,以免造成砂轮过度损坏。

图5(f)为砂轮片受切割力与离心力共同作用的等效应力等值线分布,应力分布主要体现离心力作用下的应力分布特点。相比于离心力,切削力对砂轮片应力分布影响局限在切割位置附近,其应力值也远远小于离心力作用的应力值,所以在正常切割过程中,应该考虑的是如何避免切削过程中离心力可能产生的破坏影响。

[1] 北京欣斯达特控制技术有限公司.我国数控切割机制造业发展格局及趋势[J].机床与液压,2011(23).

[2] 刘雪峰.基于PLC的异步电动机综合控制系统设计 [J].科技风,2013(8).

[3] 黄楚芳,陈鸿.步进电机加减速控制器的设计 [J].山西电子技术,2009(1).

[4] 崔铁庆.节能环保型切割机设计与研究[D].保定:河北农业大学,2011.

[5] 郁有文,常健.传感器原理及工程应用[M].西安:西安电子科学技术大学出版社,2007.

[6] 毛谦敏,吴洪潭.单片机原理及应用系统设计[M].北京:国防工业出版社,2008.

[7] 张玉宝,汪建新.砂轮切断机力能参数的实验研究[J].包头钢铁学院学报,1996(2).