自升式钻井平台悬臂梁齿轮齿条驱动系统设计

□ 王龙庭 □ 徐兴平 □ 徐长航 □ 刘广斗 □ 张 辛

中国石油大学(华东)机电工程学院 山东青岛 266580

悬臂梁自升式钻井平台是目前海洋石油勘探开发的主要装备[1-3],它可通过钻井模块的纵横向移动实现打丛式井的目的。根据悬臂梁的移动方式可以把悬臂梁分为三种:传统型、X-Y 型和旋转型[4-5]。 其中,传统型悬臂梁(即悬臂梁沿平台基座纵向滑移,钻台及井架模块沿悬臂梁上的横向轨道横向滑移)由于技术成熟和造价相对低廉而受到平台设计制造公司的青睐。

传统悬臂梁的移动目前一般采用液压驱动方式,即“液压油缸+棘爪”推移方式,技术上相对成熟可靠,可以实现悬臂梁步进式的滑移。由于依靠液压油缸的往复运动间断地推动悬臂梁移动,移动速度缓慢,而且需要人为扳动压重块,工作效率较低,液压油缸容易漏油,液压系统维护较困难,结构复杂,用钢量大,移动系统制造和安装精度要求高,因此生产制造困难。而齿轮齿条滑移方式能实现连续平稳滑移,并且可根据需要调整滑移速度。研究开发移动迅速、便捷,以及制作方便的齿轮齿条式悬臂梁系统,可以提高海洋钻井、修井平台的工作效率[6-7]。

1 悬臂梁结构

本文研究的悬臂梁底座为传统型结构,悬臂梁所在的平台平面形状呈三角形,该平台可对水深5~40 m的油井进行钻井作业。悬臂梁是支撑井架并可在平台内外自由伸缩的钢结构,由两个完全相同的箱形梁组成。箱形梁上部通过两根横梁连接,井架随钻台在横梁上可左右移动。这种类型的悬臂梁平台可以进行勘探作业,也可以进行钻井作业,还能进行修井。悬臂梁的使用扩大了井架的活动空间,每次平台就位后,平台所钻丛式井数量增多,工作效率显著提高。

悬臂梁系统为平台钻、修井系统的纵向移动机构,它主要由悬臂梁、驱动系统、悬臂梁基座、悬臂梁锁紧机构等组成。

悬臂梁系统的主要设计参数:钻台最大组合载荷为5 400 kN,最大纵向移动距离为12 m,钻台横向移动最大移动距离为±3.6 m,井架支座间距为9.144 m×9.144 m。

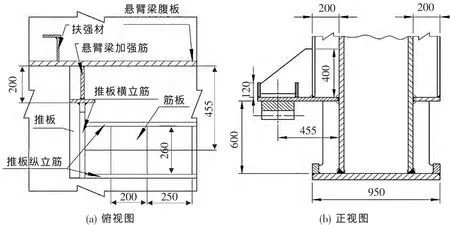

设计的悬臂梁截面为箱形结构,即“Ⅱ”形结构,梁长度为30 m,高4.7 m。梁上下翼板宽度均为950 mm,上下翼板厚度为50 mm。腹板有4种厚度:26 mm、28 mm、32 mm和36 mm。梁的腹板高度很高,因此必须在两端设有扶强材,防止腹板失稳,扶强材截面为T形结构。悬臂梁底座中心宽为15 m。悬臂梁上设有横移轨道,横移轨道中心距离船艉5.3 m。

2 齿轮齿条结构设计

2.1 悬臂梁最大驱动推力

在悬臂梁移动过程中,船艉基座和船艏锁紧装置的支撑力在不断变化,因此悬臂梁外移过程中其所需的推力也是不断变化的,显然,在悬臂梁纵向移动到最远端,以及钻台横向移动最大距离时,支撑力最大,此时所需的推力也最大[8]。当悬臂梁纵向移动最远位置和钻台横向移动最左端时,悬臂梁及钻台的质心见表1。各载荷作用示意如图1所示,设原点位于悬臂梁底座艉端中心。

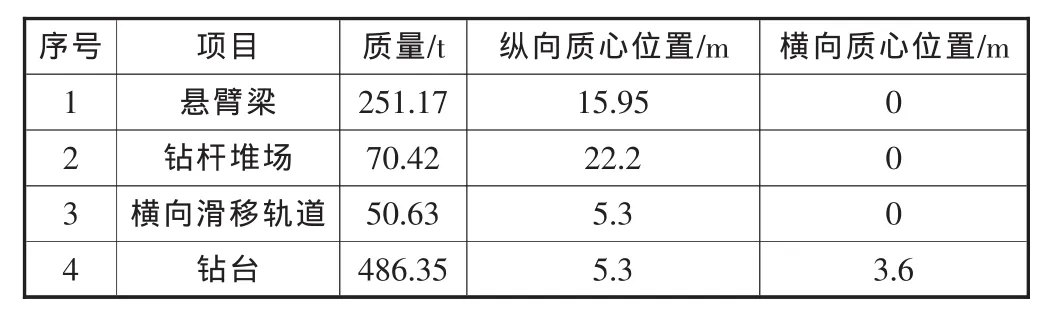

表1 悬臂梁底座质量和质心位置

▲图1 悬臂梁载荷受力示意图

图1 中,G钻为钻台质量,G横为横移轨道质量,G悬为悬臂梁的质量,G堆为钻杆堆场的质量。当悬臂梁横移到最左端时,左端悬臂梁受力最大,因此研究左端悬臂梁支座的受力即可,其中悬臂梁和钻杆堆场质量的一半载荷均匀分布于左端悬臂梁对应位置(图中H点和K点),横移轨道质量均匀作用于轨道与悬臂梁支座A、B、C、D 4点上,钻台质量通过钻台与轨道支点均匀作用在M、N、P、Q上,横移轨道梁简化为简支梁,则钻台质量和横移轨道质量等效作用在A、B点的支反力为:

QD 、ND 、BD 、PC 、MC 和AC 分别表示QD点、ND点、BD点、PC点、MC点和AC点之间的长度。因此得到左端悬臂梁的受力简图如图2所示。

由图2悬臂梁受力简图得到船艉基座E点和船艏锁紧支座G点的支反力为:

NE=930.43 t

▲图2 左端悬臂梁受力示意图

NG=380.43 t

悬臂梁下面板与锁紧机构和基座之间是刚性摩擦,摩擦因数μ为0.12(有润滑)。因此得到悬臂梁系统的最小推力为:

Ft=μN=μ(NE+NG)=157.3 t

2.2 齿轮齿条设计计算

齿轮折断、点蚀、磨损、塑性变形等为齿轮主要的失效形式[9]。针对齿轮失效,齿轮设计主要按齿根弯曲疲劳和齿面接触疲劳两个准则进行[10]。

齿轮齿条设计的一般步骤为:确定齿轮齿条材料,确定齿轮传动载荷系数,初选齿数、压力角、齿宽系数等参数,初步计算齿轮直径或模数,最后按齿根弯曲疲劳和齿面接触疲劳校核齿轮齿条的强度。

设计的齿轮齿条已知条件有:悬臂梁齿条移动速度v为0.03 m/s,齿轮齿条所需推力Ft为157.6 t,齿轮传动要求传动机和动力机平稳工作。首先按照齿根弯曲疲劳设计齿轮几何参数,然后根据相关参数按上述两准则校核齿轮强度。

2.2.1 材料选择

在选择齿轮齿条的材料时,应该参考以下几点要素作为选取原则。

(1)材料必须满足工作要求,且须考虑齿轮大小、齿轮制造成型工艺。

(2)正火碳钢材料齿轮不能承受重度冲击载荷,只能工作在轻度冲击条件下,调质碳钢齿轮可承受中等冲击载荷,而合金钢可承受高速、重载和冲击载荷。

悬臂梁齿轮传动承受重载,因此选用合金钢硬齿面齿轮,本例中齿轮齿条材料均选用20CrMnTi渗碳钢,渗碳、淬火、回火、氮化处理,其主要性能参数见表2。

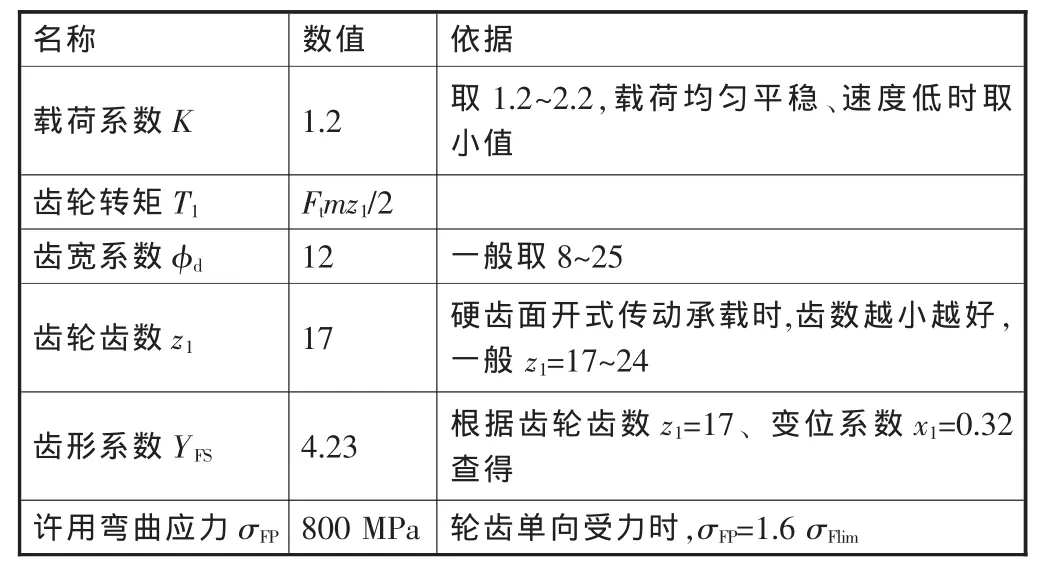

表2 齿轮齿条性能参数

2.2.2 齿轮齿条参数设计

载荷输出平稳,硬齿面开式齿轮重载传动,齿数在17~24之间,宜选小值,因此选择齿轮齿数zt=17。由于是齿轮齿条传动,齿轮齿数选择17时为传动根切的边缘,因此,必须对齿轮进行变位。采用变位齿轮,一是避免根切,二是可以提高齿根弯曲强度和齿面接触强度,还可以提高齿面的耐磨性。按齿数和变位系数选取[10]原则,取变位系数x1=0.32。载荷变化不大,齿轮齿条硬度>350 HBW,齿宽系数φd=0.4~0.55,初选 φd=0.45。

按齿根弯曲强度计算齿轮模数:

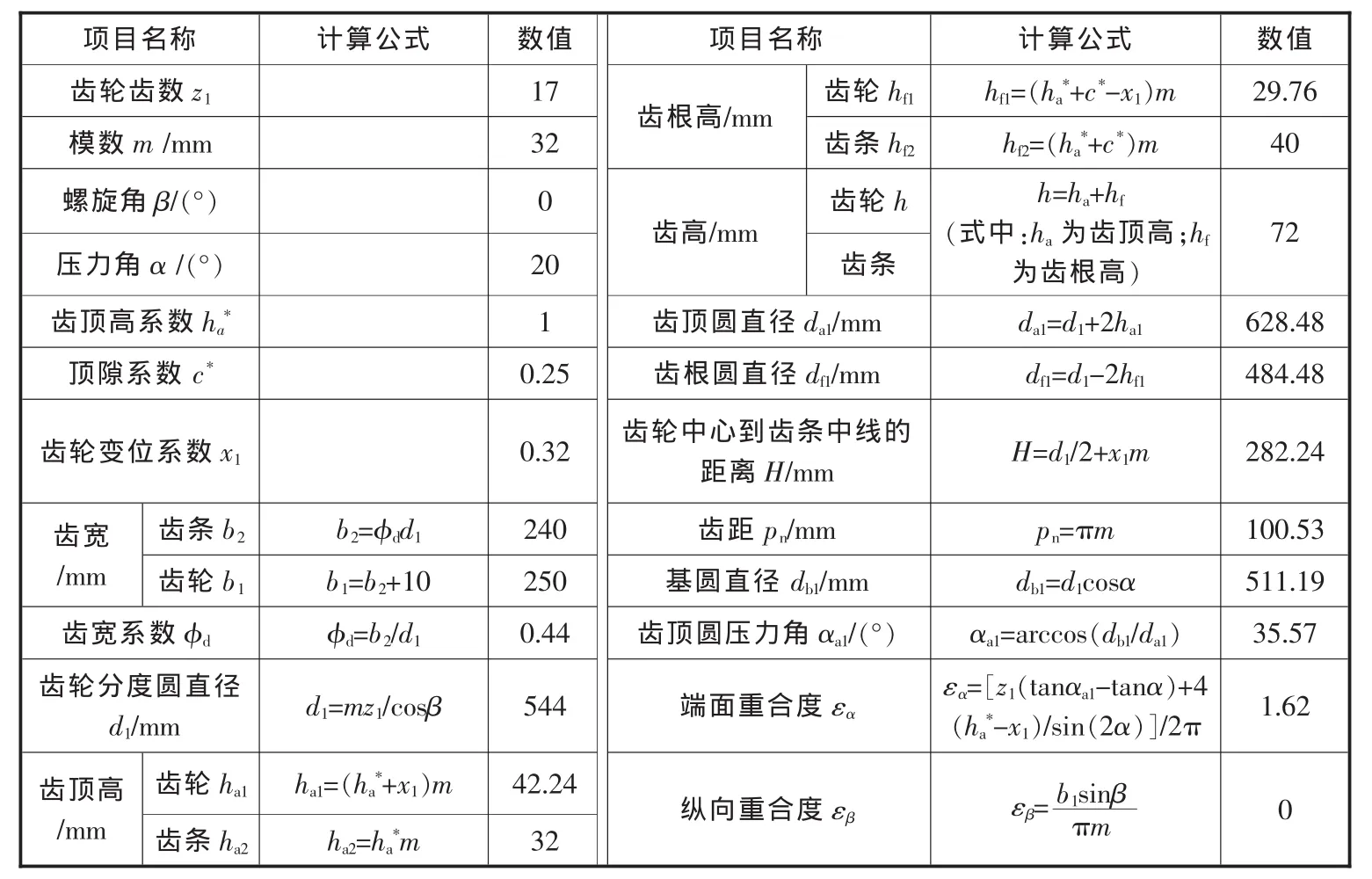

式(1)中各符号及数值见表 3,将表3数据代入式(1)得到m=28.3,根据模数选取原则,取m=32 mm,得到齿轮齿条的几何尺寸见表4。

2.2.3 齿轮齿条疲劳强度校核

分别按齿轮齿面接触疲劳强度和齿根弯曲疲劳强度校核齿轮齿条的疲劳强度。齿轮许用接触应力σHP、许用弯曲应力 σFP、齿轮实际计算接触应力 σH、齿轮计算弯曲应力σF分别如下:

表3 齿轮齿条计算参数

表4 齿轮齿条传动的几何尺寸

▲图3 齿轮齿条系统连接结构

上式中各符号数值及意义见表5。

将表 5 数值代入式(2)~式(5),计算得到:σHP=2 181.8 MPa; σEP=1 033.6 MPa; σH=1 675.5 MPa;σF=803.7 MPa。 因此,σH<σHP,σF<σFP,强度符合要求。 齿轮齿条传动参数设计为:齿轮齿条材料20CrMnTi,精度等级6级,模数 32 mm,齿轮齿数17,齿轮变位系数0.32。齿轮宽250 mm,齿条宽240 mm。

2.3 齿轮齿条连接结构设计

考虑到海上工作的复杂性,齿条与悬臂梁的连接采用焊接方式,可使结构简单、牢靠。每侧悬臂梁对应选取10块长度为2 010 mm的齿条,组成总长度为20 100 mm的驱动齿条,具体结构连接图如图3所示。

3 驱动控制系统设计

3.1 减速器及电机的选择

齿轮齿条传动所需扭矩为:

T=Ft(d1/2)=419.3 kN·m齿轮齿条传动系统所需的功率为:

表5 齿轮齿条疲劳强度计算参数

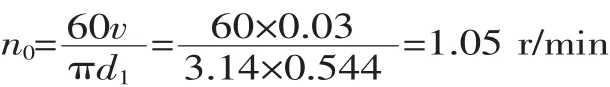

齿轮转速:

因此,选择YB280M-6HWF隔爆型、船舶、户外、防腐用三相异步电动机,额定功率Pi=55 kW,6级,电机输出转速ni=980 r/min,电机效率ηd=92%。

减速器传动比为:

根据传动功率和传动减速比要求,选择RG167型齿轮减速机,减速机传动效率ηc为94%。由此得到电机通过减速机传递输出的扭矩为:

Ti>T,电动机和减速机的选择符合要求。

3.2 驱动控制系统的控制原理

根据对悬臂梁移动控制的要求,即两悬臂梁之间的相对位移量不超过5 mm和梁的定位误差不超过5 cm,综合各种控制方法,选择闭环交流变频控制,其控制原理如下。

(1)相对位移量控制。丹弗斯 公 司 为 FC300[11]变 频 器 配 备的可编程运动控制器,内置独立的高速PID调节器,控制精度高,专门用于速度和位置的同步控制。可编程运动控制器通过编码器(装在减速机输出轴,可旋转圈数:4 096;每圈脉冲数:8 192)的反馈信号随时监测两根梁的速度及位置,并以此为依据对从动梁进行控制,使从动梁与主动梁的相对位移量保持在规定范围内。

(2)停止位置控制。由可编程运动控制器在到达指定停止位置之前的某一位置向主变频器发出停止命令,主变频器减速并在指定位置制动停止。发出停止命令的位置与指定停止位置的距离由现场调试确定。

(3)操作功能。采用触摸屏控制,包括:设定前进距离,显示两根悬臂梁的运动情况,前进按钮,后退按钮,运动中止按钮,两根梁的相对位移超限报警等。

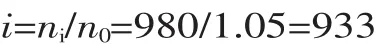

悬臂梁移动控制系统示意图如图4所示。控制系统安装在室内,有专门用于控制系统的供电电源,电源电压为AC380V±10%,频率50/60 Hz,完成控制装置需要的仪器设备见表6。

4 结束语

▲图4 悬臂梁控制系统示意图

表6 悬臂梁控制系统设备仪表

(1)齿轮齿条滑移系统相对油缸滑移系统有独特的优势,本文结合某自升式钻井平台悬臂梁结构,给出纵向齿轮齿条滑移系统设计的一般步骤和方法。

(2)齿轮齿条驱动系统通过实时检测悬臂梁两侧移动系统的移动位置,可实现悬臂梁的同步移位和速度同步控制。

[1] 陈红,李春祥.自升式钻井平台的发展综述[J].中国海洋平台,2007,22(6):1-6.

[2] 张用德,袁学强.我国海洋钻井平台发展现状与趋势[J].石油矿场机械,2008,37(9):14-17.

[3] 马志良,罗德涛.近海移动式平台[M].北京:海洋出版社,1993:10-12.

[4] 迟愚,段德祥,王言峰,等.自升式悬臂梁钻井平台选型技术分析[J].石油机械,2011,39(10):136-140.

[5] Huisman Equipment B V.Rotating Cantilever on.Jack-Up[EB/OL].http://www.huismanequipment.com/en/products/new_concepts/rotating_cantilever_on_jackup.

[6] 王龙庭,梁会高,徐兴平,等.国外自升式悬臂梁钻井平台结构特点[J].海洋石油,2009,29(4):89-93.

[7] 张孝友,孙永泰.作业三号平台悬臂梁及移运系统研究[J].中国海洋平台,2003,18(4):31-33.

[8] 高华.自升式钻井平台悬臂梁移动装置设计[J].中国科技博览,2011,(32):8-9.

[9] 陈苗青.齿轮传动的失效分析及改善措施[J].制造业自动化,2011,33(4):19-21.

[10]齿轮手册编委会.齿轮手册第二版[M].北京:机械工业出版社,2004.

[11] Danfoss Group Global.AutomationDrive FC300 [EB/OL].http://www.danfoss.com/BusinessAreas DrivesSolutions/Frequency+Converters/VLT+AutomationDrive+FC+300.htm.