钻井船钻台结构设计及强度分析

雷雨雨, 夏侯命胜, 宋 旭, 邱华锋

(1.上海船舶工艺研究所, 上海 200032; 2.中国船舶及海洋工程设计研究院, 上海200011)

0 引 言

能源是维持现代经济持续快速发展的“血液”。当前,中国已经成为世界第二大经济体,而且对能源进口的依存度逐渐扩大。为保障国家能源安全,必须加快全面勘探和开采陆地及海洋资源的步伐[1]。然而,面对陆地资源的快速耗竭,向海洋寻求能源、进军深水将是保障我国能源供应的必由之路。在深水油气资源开发中,钻井是最重要的环节之一,深水钻井船是目前国际上先进的海洋石油钻井装置。

钻井系统作为钻井船的核心系统,通常布置在船中月池中心正上方,主要由钻台和井架2部分组成。钻台是整个钻井系统唯一的支撑平台,在承担井架传递的环境及其相关功能载荷(如大钩载荷)的同时,还要承受其自身设备载荷(如:转盘、立根盒等钻井载荷)和环境载荷引起的惯性载荷及风载,而且船体在波浪载荷作用下会发生中垂及中拱弯曲变形,对钻台的主要构件及与月池相连接的支撑结构的强度要求更高。

本文通过综合研究ABS、DNV及API等钻井船和平台相关规范,利用大型商用有限元分析软件Patran/Nastran建立计算模型。设置考虑船体梁变形的强迫位移边界条件,合理施加作业和环境载荷,对深水钻井船钻台结构的强度和刚度进行分析评估。最终得到该类结构在设计工况下应力水平和刚度的变化情况,以便设计和使用方更加深入地了解钻井船在迁航、自存、待命及作业状态下钻台的结构性能,确保在满足相关系统正常功能的同时,保证钻台结构在不利海况下的安全。

1 结构设计研究

1.1 结构功能分析

系统作业及功能要求决定了钻台的结构型式及所受载荷。深水钻井船钻台承受的主要载荷[2]有:井架载荷,转盘载荷,钻井绞车、起下钻机械设备、隔水管张紧器和立根盒等设备的载荷。钻井船在风、浪、流的共同作用下,船体会产生纵摇、横摇及升沉等运动,为了将其影响程度减小到最低,钻台通常布置在位于船体中央的月池上方[3]。

钻井船钻台设计主要考虑以下4种工况:(1)迁航工况。无限航区迁航,无大钩及立根载荷,设备均绑扎固定。(2)自存工况。隔水管与海底井口脱开,满立根盒。(3)待机工况。钻进停止,钻杆取出排放立根盒,无钩载,隔水管与井口连接。(4)钻井工况。船位能够有效维持,所有与钻井作业相关的活动(如:正常钻井作业、起下钻作业和下套管作业)均可以开展。综合以上操作工况,为了大幅提高作业效率,本钻井船采用双联井架技术。钻台主要功能载荷见表1。船体月池区域和钻台布置图如图1和图2所示。

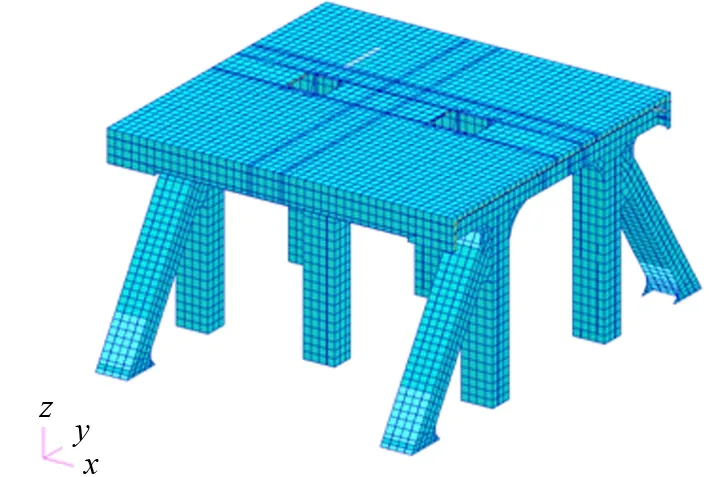

图3 钻台整体结构

1.2 钻台结构设计

图4 钻台主要支撑结构

本钻井船钻台的主要结构包括:钻台支腿、甲板箱梁、甲板板和风墙。其中钻台高(船体主甲板到钻台面)约为18.0 m,风墙高为6.0 m,钻台支腿跨距为16.8 m×28.0 m,三维视图如图3所示。由于钻井船钻台跨距大且受载强度高,普通型材很难满足相关设计要求,因此钻井船的钻台主梁一般采用筋板式箱型梁。该类大梁结构具有制作方便、整体刚度容易满足设计要求等特点。另外,钻台与主船体之间连接的支腿是整个钻井系统正常、安全作业的关键保证,其结构型式尤其是与钻台主梁及主船体月池区域的连接设计极其关键。结合钻井船总布置的特点,本钻台主要结构采取箱型立柱配斜撑的结构型式,如图4所示。该设计型式不仅能够满足不同角度风、浪、流引起的环境载荷(包括水平侧向力及倾覆力矩)要求,还能够很好地将井架载荷传递到主船体相关结构上,保证了钻台在工作及迁航工况下的安全及功能需要。

1.3 应力衡准

钻台相关构件主要采用AH/DH/EH36高强钢,屈服应力Fy=355 MPa。根据美国钻井船设计指南和美国移动式钻井平台入级与建造规范(ABS MODU)[4],钻台设计的许用等效应力见表2。

表2 钻台设计许用等效应力

2 结构计算研究

2.1 有限元分析模型

本文钻台箱型梁及甲板结构采用CQUAD4和CTRIA3壳单元模拟,加强筋和扶强材利用梁单元模拟[5]。除局部高应力区采用细网格(尺寸为50 mm×50 mm)外,其他区域均采用粗网格(尺寸约为700 mm×700 mm),钻台整体有限元模型如图3所示。

2.2 载荷及工况组合

该钻井船采用双联井架,高度约为70 m。无论是受风面积还是与高度密切相关的惯性力,最终均反映为钻台主要载荷之一的井架载荷。环境载荷主要包括:钻井系统作业时产生的可变载荷(见表3);钻台本身结构及安装在其上的固定设备、管系和电缆等固定载荷[6];风、浪引起的惯性载荷和风载荷。基于该钻井船设计的技术要求,钻台设计基本载荷、组合工况和环境条件主要参数见表3。

表3 钻台设计载荷及工况

2.3 船体运动引起的惯性载荷

由于钻井船在所有工况下都处于漂浮状态,在风、浪共同作用下船体产生横摇、纵摇及垂荡等运动。钻台上设备多、质量大且所处高度高,导致惯性载荷较大。当船体发生纵摇时,钻台惯性载荷为

(1)

ay=0

(2)

(3)

式中:ax为纵摇时x方向的加速度;ay为纵摇时y方向的加速度;az为纵摇时z方向的加速度;VP为纵摇中心到重心的垂向距离;LP为纵摇中心到重心的纵向距离;H为船体升沉运动幅度;TP为纵摇周期;Th为升沉周期;go为重力加速度;φ为纵摇角。

2.4 风载荷

风载荷主要通过井架、风墙和立根盒等结构和大型设备反映到钻台结构上,是影响钻台结构强度和设计的另一关键载荷[7]。根据ABS MODU规范,风压P及风力F相关计算公式如下:

(4)

F=P×A

(5)

式中:系数f= 0.611;Vk为风速;Ch为高度系数;Ss为形状系数;A为受风面积。

钻台结构和风墙所受风载荷可直接以风压形式施加到相关结构上;井架所受风载荷则像井架所受其他载荷一样,均反映在井架支腿支反力载荷上;其他设备所受风载荷的施加方法为:由相关设备厂商提供设备的受风面积,将风力F施加于设备风心处[8]。

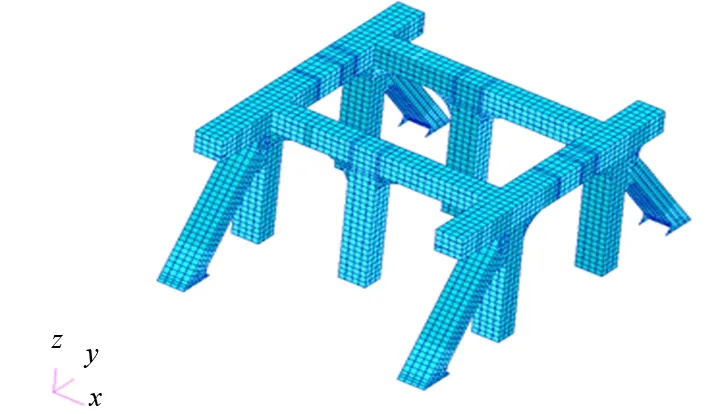

2.5 边界条件

位于船中的钻台不仅受到表3中作业和环境载荷的作用,还受到船体梁变形的影响。因此,边界条件的合理设置是钻台强度分析的关键。由于各工况下海况及装载不同,船体梁变形引起的边界效应也会有所区别。本文主要分析钻台在4种工况下的船体梁变形,并提取相关数据对钻台边界设置强迫位移约束。其中,通过总强度分析得到迁航工况下的船体梁变形如图5所示。相应边界条件的施加如图6所示。

图5 迁航工况下的船体梁变形示例 图6 迁航工况下边界条件

3 结果分析

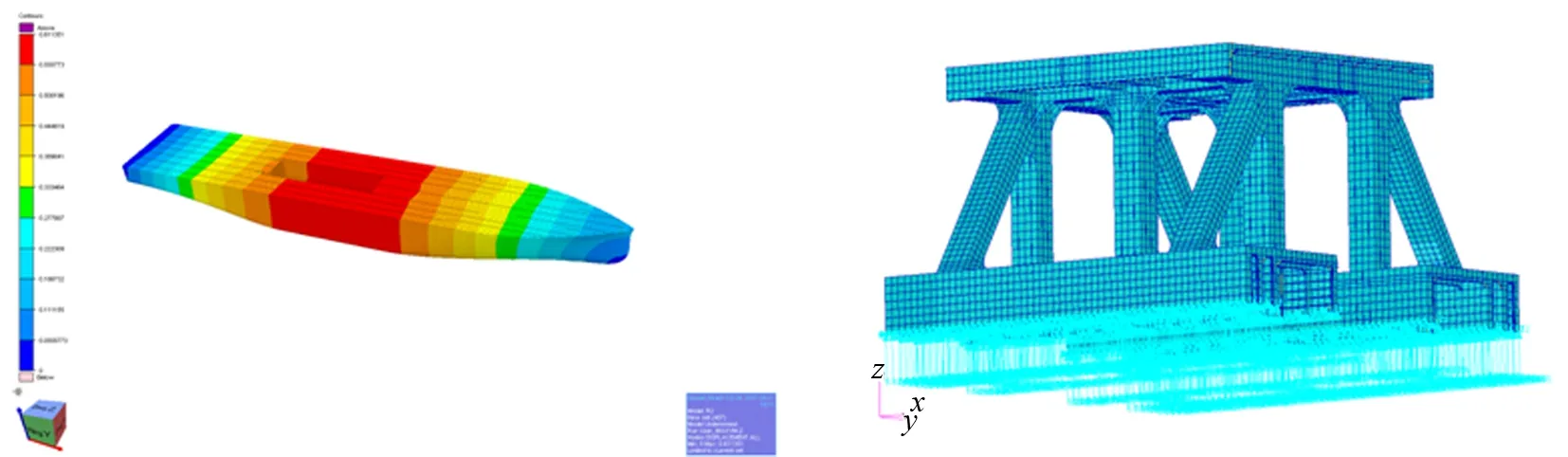

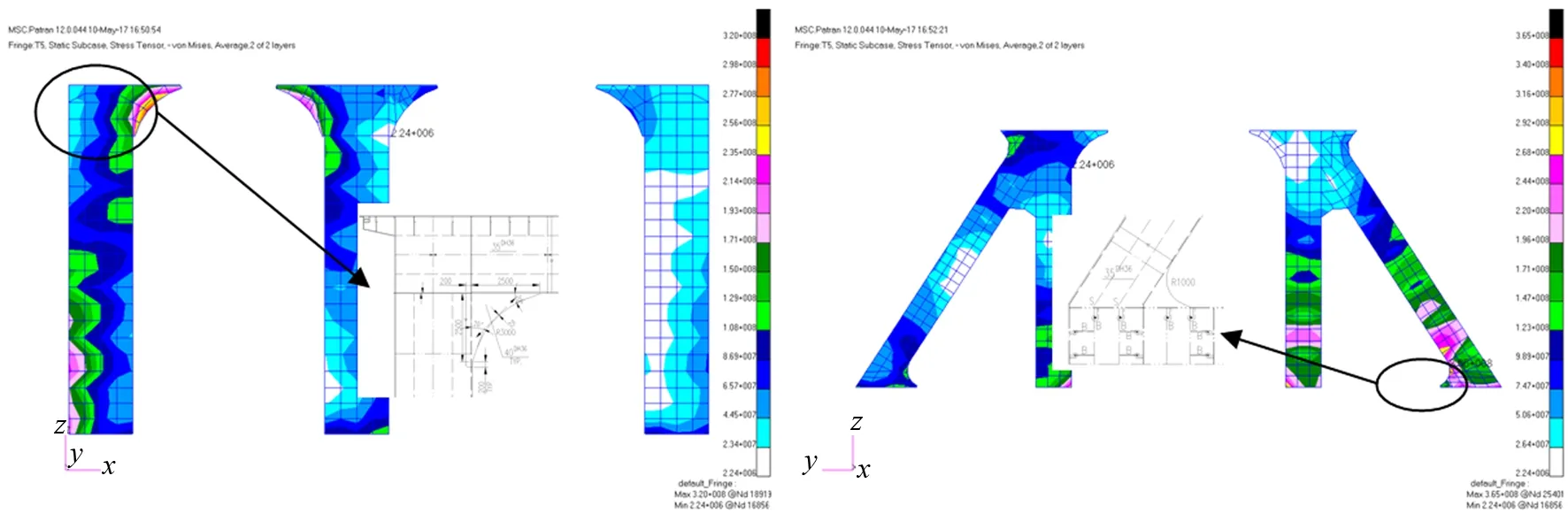

通过计算可知:船体梁变形是影响钻台强度的主要载荷之一。通过总强度计算可知:迁航工况下波浪载荷最大,导致船体梁变形较大。因此,钻台结构强度控制工况为迁航工况。其中,主梁结构的最大von Mises应力为179 MPa,发生在迁航工况下风浪方向为45°时,应力分布如图7所示。钻台最大变形为54.2 mm,与跨长之比为1/465。钻台支腿结构的最大等效应力为310 MPa,发生在迁航工况下风浪方向为135°时,应力分布如图8所示。

图7 控制工况下钻台主梁的应力云图 图8 控制工况下钻台支腿结构的应力云图

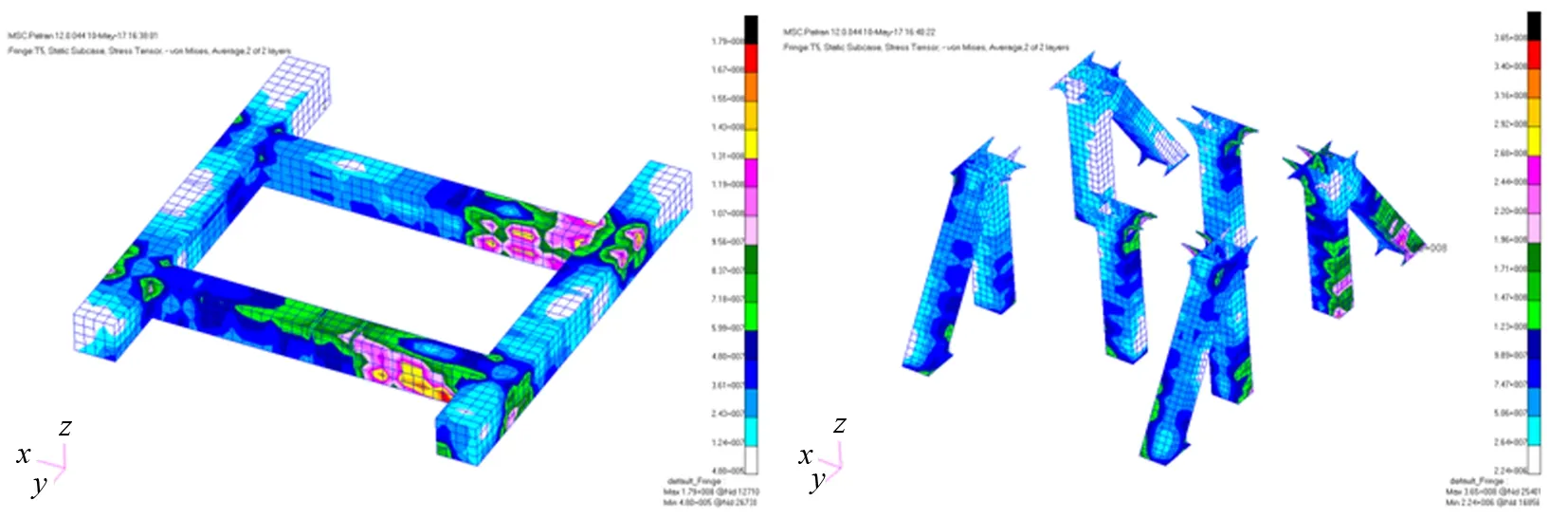

观察钻台主要结构应力分布特点发现:钻台最大应力分布于箱型梁间连接角隅区域,主要由应力集中所致。因此,设计时应尽量避免在相关区域开孔,否则应做特殊加强,以使结构满足强度要求。钻台支腿应力主要与环境载荷施加方向密切相关,设计相关结构时应着重把握钻台支腿与主梁、钻台支腿与主船体间肘板的过渡(如图9~图10所示),以保证钻台主要结构与主船体主要承载结构间顺利地进行载荷传递。

图9 支腿与主梁连接肘板设计及应力分布图 图10 支腿与主船体连接肘板设计及应力分布图

4 结 语

(1) 迁航工况为钻井船钻台结构强度分析的主要控制工况,其结构设计的重点在于支腿与主梁间过度肘板的设计。

(2) 相比钻井平台,钻井船承受的环境载荷一般较大,且运动更加频繁剧烈。钻台最大应力分布于箱型梁间连接角隅区域,设计时应尽量避免在该区域开孔。对于此类特殊结构的设计还应注意其结构刚度及疲劳强度问题。