重力式导管架大直径导管制造工艺

刘 帆, 徐善辉, 窦星慧, 于嘉骥

(海洋石油工程(青岛)有限公司, 山东 青岛 266520)

0 引 言

海洋油气开发中,水深300 m以内通常采用固定式海洋平台作为主要生产设施。固定式平台通常分为桩基式和重力式2类。目前全球应用的固定式平台绝大部分采用桩基式设计形式,重力式固定平台使用较少的原因主要是其陆地制造和海上安装的难度及复杂程度均高于桩基式。

目前重力式平台实际应用的数量较少,国内缺乏相关的设计建造及应用经验,相应的建造技术和施工工艺一直处在理论阶段,没有得到充分的研究。结合国内实际海洋工程建造场地的设备设施,对国外海洋工程设计公司设计的某座重力式导管架平台大直径导管的制造进行研究,为业内进行该类产品建造技术的研究工作提供参考。

1 重力式导管架平台简介

本文以国内最大海洋工程建造场地为设想制造场地(以下简称场地),以美国McDermott公司设计的液化天然气(Liquefied Natural Gas, LNG)综合处理深水重力式导管架平台为研究对象,对重力式平台的大直径导管进行制造工艺研究。重力式导管架大直径导管规格见表1。大直径导管的直径达6 m,周长达18 m,此规格的钢管目前无法实现无缝管加工,只能采用钢板卷制的直缝焊管[1]。

表1 大直径导管规格

2 常规导管制造工艺

场地建造完成的亚洲最大南海某深水桩基式导管架的最大预制尺寸为Φ4 200 mm×100 mm,在卷制接长工艺、精度控制、焊接检验等方面已形成一套成熟的工艺流程。常规制造工艺流程如图1所示。

图1 常规导管制造工艺流程

焊接管制造过程需要的场地资源主要有:制管车间、喷涂车间和总装场地。制管车间是完成焊接管下料、卷制、焊接、接长的主要工作场所,车间内须配备板材下料切割机、卷管机、车间桥吊、车间平板运输车、压力机、环纵缝焊机、胎具等设备;喷涂车间主要负责完成焊接管的防腐喷涂作业;总装场地主要用于完成焊接管的总装对接和吊装。焊接管的倒运作业主要用到平板运输车、履带吊、汽车吊等,其他辅助工机具还有转胎、下料切割机、临时支撑、倒链、千斤顶、钢丝绳、卡环等。

3 大直径导管制造工艺

3.1 限制因素

大直径导管的管径、壁厚及外形尺寸均与普通规格管有一定差异,导管尺寸为Φ6 000 mm×100 mm,整圆管展开板长近19 000 mm。场地卷管机最大卷制板宽3 000 mm,整圆卷制所需的整板尺寸为3 000 mm×19 000 mm。如此大尺寸的钢板在供货、倒运、加工等方面存在难度和风险。本文从供货板材规格、设备设施能力和设计规范要求等方面进行施工可行性研究。

3.1.1 供货板材规格

对国内三大钢材供货商的供货能力进行调研,结果见表2,可以看出:3家供货商的钢板厚度和宽度均满足需求,而板长只有宝钢满足卷制整圆的需求。卷制3 m长单管段的重量为43 t,需要综合考虑运输成本和陆地特种车辆运输以及海上运输的可行性。因此,钢材厂家对大尺寸钢板的供货能力能够满足整圆管卷制需求,但须进一步分析其经济性和可行性。

表2 钢材供货能力

3.1.2 卷管机设施能力

根据制管车间调研结果,150 mm型号的卷管机可完成该大直径管的卷制工作,但该设备周围空间受限,19 000 mm长的板材无法进入卷管机完成整圆卷制,须对卷管机进行移位改造。另外,该卷管机离地面高度约1.5 m,若整圆卷制,管段吊运时离地最高点将达到7.5 m。由于吊运桥吊最大起升高度为8.5 m,导致吊绳操作空间不足1 m,管段吊运存在安全风险。

3.1.3 车间门口尺寸

制管车间进出口尺寸为6 000 mm×6 000 mm,整圆管高度6 000 mm,场地平板车运输行驶高度最低为1 900 mm,整圆管运输尺寸超出车间门口尺寸,若管段平放运输,宽度方向存在碰撞风险,车间大门有改造需求。

3.2 可行性方案分析

结合常规导管制造工艺,综合考虑限制因素,可确定2种实施方案:半圆管卷制方案和整圆管卷制方案。其中半圆管卷制是考虑板长及重量的供货限制,单管段采用2个半圆管合龙的施工方案,即在制管车间内完成半圆管卷制工作,再运输至车间外其他场区完成合龙及多管段接长工作;整圆管卷制方案在考虑减少施工工序和焊接检验等工作量的情况下,克服板尺供货及运输能力问题而实施的类似常规卷管方法,该方案主要考虑场地车间设备能力等限制因素。

3.2.1 半圆管卷制方案

设计规范所研究的导管架设计典型图中给出了双纵缝的设计要求,即从设计上可确认半圆管合龙方案的可行性。依据卷制管建造规范API SPC 2B-2007[2]的规定:当单节管段出现180°双纵缝时,相邻管段纵缝错开角度为45°~90°,从施工角度可以满足要求。

半圆管卷制方案解决了板尺、运输、制管车间及设备能力受限的问题,但将管段的合龙、组对接长、焊接、检验等工序移出了制管车间,降低了施工便利性,增加了质量风险。以下从质量风险和场地限制因素两方面对半圆管卷制方案的可行性进行分析。

(1) 半圆管变形。由于管径壁厚较大,半圆管卷制完成到两瓣合龙完成之前,倒运、吊装等作业过程存在变形风险,且合龙整圆后无法回卷管机调圆。根据有限元计算结果,半圆管在不做任何临时加强措施的情况下,仅在自重作用下就会发生13 mm的变形,在吊装倒运工况下变形达到22.5 mm,给合龙组对精度控制和最终尺寸公差控制带来较大的困难。通过分析,可采用增加临时支撑或倒链预张紧装置的措施来控制形变。加强措施前后形变对比如图2所示,可以看出:增加支撑后形变量减少约50%。合理布置临时支撑或倒链反向张紧装置可控制形变最小化,从而满足最终制造精度要求。

图2 加强措施前后形变对比

(2) 组对焊接施工环境。半圆管卷制完成、移出制管车间后,需要在合适的场区进行整圆管段合龙及接长。管段接长用的转胎、环纵缝焊接用的焊机及焊前焊后的加热装置均须移出制管车间进行工作。综合考虑预制场地的环境,如果在车间外的场地施工,必须搭建临时挡风遮雨棚,需要对预制场区的地面进行修整,同时需要配置足够的起重辅助设备。根据场地现有资源及项目经验,启用结构大分段预制车间进行合龙、接长及焊接检验工作是最理想的方案。

大分段预制车间总面积31 636.7 m2,车间尺寸242 m×132 m,共三大跨,有3个切割、加工区,3个部件装焊区,2个曲面分段装焊区,1个平面分段生产区。切割加工区最大桥吊的单吊能力为20 t,跨距为38.4 m,轨道高度为14 m;装配焊接区及生产区最大桥吊的单吊能力为150 t,跨距为39.6 m,轨道高度为24 m。西侧三跨正门尺寸为22 m(宽)×12 m(高),北侧正门尺寸为22 m(宽)×10 m(高)。采用大分段预制车间可以很好地满足半圆管卷制后的所有后续工序。综合制管车间和大分段预制车间的信息,设计2种可行性方案,见表3。

表3 可行性方案对比

由表3可知:方案1前期改造工作量最小,只需做好半圆管变形控制及组对公差控制即可;方案2可以充分利用预制车间的优势,施工各环节集中在同一个车间内,倒运工序少,效率高,质量控制更加便利。

3.2.2 整圆管卷制方案

整圆管相较于半圆管方案,在纵缝焊接、组对和检验等工序上工作量减少近一半,将大幅降低施工成本,节省工期。但该方案需要重点考虑板材供货运输能力和卷管场所的选择:(1)板材供货及运输。根据供货能力调研结果,大重量大尺寸板材的出厂合格率是一个风险因素,特种车辆陆地运输和海上运输带来的采办工期延长和成本的增加将是2个比较大的限制因素,需要根据项目实际数据进行详细评估。(2)卷管车间能力。根据3.1节的分析结果,整圆卷制在原制管车间没有实施可行性,但可采用半圆管卷制方案中的方案2,即通过对大分段预制车间的改造,完成整圆管在该车间的卷制接长工作。(3)其他因素。与半圆管卷制方案一样,整圆卷制也需要考虑临时加强、控制变形等问题。

因此,整圆管卷制方案在克服板尺供货及运输成本的前提下,通过改造大分段预制车间,可以实现在同一车间内完成卷制、焊接、组对等全部预制工作,相当于车间能力升级后的常规卷管工艺,从施工效率和质量上都具有一定优势。

3.3 最佳方案及工艺流程

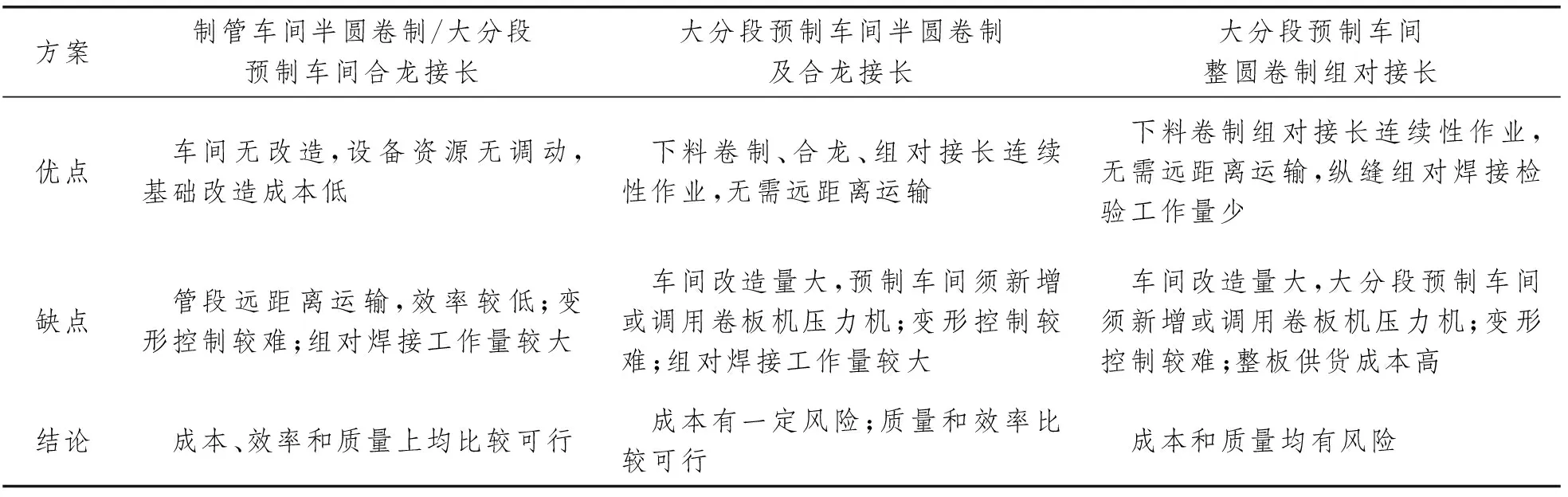

综合以上分析,3套组合方案优缺点对比见表4。

表4 组合方案对比

通过对比可知:最佳可行方案为制管车间半圆卷制/大分段预制车间合龙接长。大直径导管制造工艺流程如图3所示。

4 施工关键点分析

4.1 尺寸公差控制

严格按照设计建造规格书中的公差控制要求,对预制的每个环节实施测量检验。在施工过程中对公差进行良性诱导控制,通过合理的施工顺序、反向调节等方法将最终的制造公差控制在要求范围内。

4.2 变形控制

4.2.1 半圆管合龙纵缝焊接变形控制

由于采用半圆管卷制组对合龙的工艺,增加了1条纵向焊缝,增加了纵缝错皮及椭圆度超差的风险。可采用合理的焊接顺序[3]控制变形;半圆管内设置临时支撑,防止变形;合龙后对2条纵缝进行点焊固定;双面坡口,打底焊、填充焊、盖面焊内外交替进行;2条纵缝由管段中间向两端同时施焊,如图4所示。

4.2.2 管段对接环缝焊接变形控制

管对接的变形控制就是要控制其焊后的直线度尺寸误差,大管径导管径厚比大,焊接顺序不当极易由根焊道的焊接收缩应力引起变形。根(封底)焊道可分成4段分别焊接,如图5所示。首先,从6点到9点位置完成第①段,再从3点到12(0)点位置完成第②段,然后从6点到3点位置完成第③段,最后从9点到12(0)点位置完成第④段。

图3 大直径导管制造工艺流程

图4 纵缝焊接变形控制

图5 焊缝焊接变形控制

焊接直径较大的管时,可由2名焊工按此顺序从管道两边施焊。完成根焊道后,对于填充和盖面焊道,同一焊道可在6点附近的同一位置起弧并向上焊,但每条不同的焊道的起弧和收弧位置都应彼此错开。

4.3 焊前焊后热处理

大直径导管管径壁厚大,焊前预热及焊后热处理[4]施工较为困难,受热均匀性与热处理效率对施工质量影响较大。尽量开发使用CTOD[5]工艺,以替代焊后热处理。如果项目设计要求必须做焊后热处理,建议设计专用热处理胎架,提高效率,保证施工质量。

5 结 语

本文结合常规导管制造工艺,针对大直径导管结构特点,从各类限制因素展开分析,制定各种可行性方案并对比优缺点,得出制管车间进行半圆管卷制/大分段预制车间进行整管合龙及管段接长的实施方案,形成了针对大直径导管在海洋工程建造场地制造的最佳工艺流程。本文的研究成果补充了重力式导管架相关建造技术的研究内容,可为油气田开发者在同类工程项目招标技术方案的审核提供评估性参考,同时为将来该类项目制造工作的实施提供施工借鉴。