某海洋平台机舱通风系统数值分析

周荣辉, 周 楠, 吴 韩

(上海船舶工艺研究所, 上海 200032)

0 引 言

在海洋平台机舱通风管路设计中,通风量的确定及风量的分配往往依靠经验,没有成形的标准或规范可以参考,不同的设计师会形成不同的设计方案,即使同一位设计师也会有不同的方案,再加上外界因素的影响,策划方案会更多,而且无法对比分析哪种方案更适合该型海洋平台机舱通风量的需求。由于具体的气流组织分布无从得知,实际的通风布局分配的影响效果往往需要在相关系统完整性报验合格以及船舶所有人和船检认可后,进行现场物理通风检查试验,才能给出结果数据。

在目前的设计流程中,通常认为通风系统各送风口的风量是均匀分布的;而在实际的通风系统中,受送风口位置、风管零部件布置等因素的影响,各送风口的风量可能存在不均匀分布的状况。因此,送风口处气流分布的均匀性问题便成为值得研究的课题方向。

利用数值仿真的方法,在通风系统设计完成后,赶在机舱通风系统开工之前,运用CFD手段分析机舱内通风管路系统的气流组织布局,为海洋平台机舱总布置的优化奠定基础并提供详实的理论依据。

1 物理模型网格化

机舱是海洋平台的心脏,其间交叉密布各种管路、机械及电力设备,机舱通风管路系统的作用是提供主辅机、锅炉及其他设备燃烧和散热时所需的空气量,同时满足机舱散热和排废气要求。为保证机舱内良好的通风工作环境[1],必须对机舱通风管路系统进行统筹优化设计。

海洋工程企业生产设计部门负责提供机舱通风管路系统三维物理模型,但其直接提供的模型是为生产设计服务的,不符合网格计算的要求,三维物理模型必须修改及简化为计算区域网格划分软件ICEM CFD支持的模式,其简化原则包括:

(1) 外型结构相对复杂而对仿真结果影响甚微的不规则环节,将这部分管路全部转换为规则矩形风管模型。

(2) 散热对流场影响较小的局部管线及附件可忽略不计。

(3) 风管(含包风管与风管)、风管与异径三通等需要附件相连接的部分和格栅开口连接处均不能有断裂部分,必须紧密相连,保证整个通风管路系统是一个有机整体。

(4) 对管路厚度做简化处理。计算区域网格划分要求满足光滑条件,在此前提下,将空气运动黏性忽略不计,对壁面作无厚度光滑壁面处理,即管路无厚度且绝对光滑[2]。

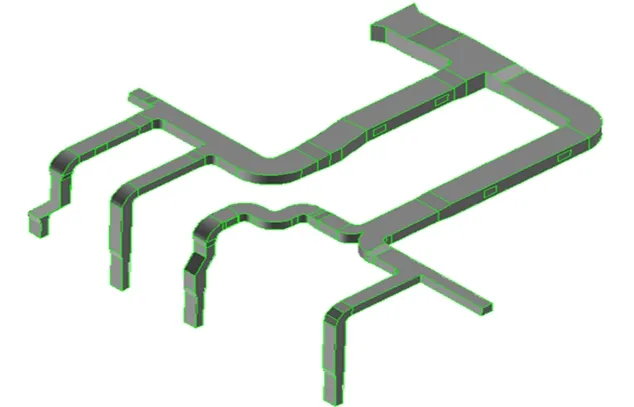

图1 风管系统简化三维模型

(5) 简化管路的原则。虽然该海洋平台通风管路系统的风管尺寸大(满足大通风需要),且布置在机舱顶部,但并不对中下层流场组织布局产生影响,所以对物理模型中的矩形风管也可进行部分简化,对进风装置与排风格栅的连接附件作光滑处理,对含三通、异径及弯头等附件连接的凹凸处亦作光滑处理。

最终优化的通风管路三维模型如图1所示。

计算区域网格划分是风管系统数值分析前处理中的最主要工作,计算区域网格划分的质量将对数值分析结果的精确性产生重大影响。对简化后的海洋平台机舱通风系统三维物理模型进行计算区域网格划分,需花费较长的时间,且节点设置的精度和网格数会关系到代数方程的稳定性和收敛性,也会对数值分析结果产生相关联的影响。

在数值仿真时,结构化网格的优势是:节点之间关系明确,有序排列,计算比较稳定,并具有相对较快的收敛速度,可以节省内部计算和拟合的时间。由于该海洋平台机舱通风管路采用规则化的矩形风管,因此计算区域网格划分采用结构化网格,运用代数生成法生成规则化的矩形风管内部区域结构化网格。

在通风管路平缓的风管计算模型区域,将网格布置得稀疏一些;在通风管路变化比较大的风管连接区域或者转角区域,网格则需布置得紧凑一些。总体上要求划分好的计算区域网格能自动拟合模型中速度场的细微变化,能够精确反映风管管道中气流组织的流动状态。

图2 送风口流场密集处网格划分

图3 三通部位网格划分

代数法生成的主要是四面体结构网格,通过在边界处建立映射关系,设置每个边界的节点数来生成网格。管壁边界、送风口处流场比较密集,应将其网格划分得更密集一些,通过设置系数的值(取3,平常取1),更好地拟合速度场的气流组织,如图2所示。

风管三通部位的网格俯视图如图3所示,体网格按高度方向投影。

在弯管接头外侧部分的网格生成过程中,会发现弯管外侧有明显的撕裂现象,产生开口,针对此种情况,有研究发现:FACE会与相邻最近的SURFACE自动建立映射关系,但是由于其弯管接头外侧距离SURFACE较远,导致映射关系错乱,所以产生撕裂现象。需要对弯管外侧曲线进行局部处理,并将此处的网格节点设置得密集一些,再重新生成网格,会发现撕裂现象消失。

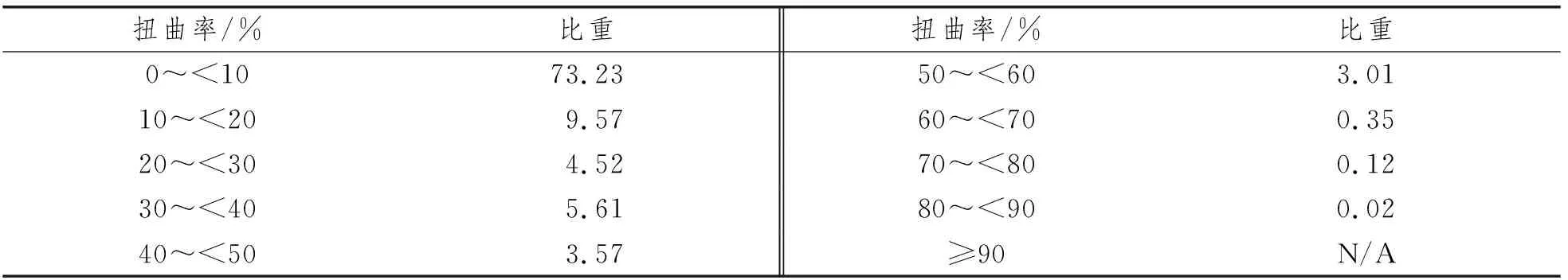

通过对比分析和反复验证,当海洋平台机舱通风管路的总网格数达到68万时,满足通风管路内流场物理量(即速度量)的计算精度要求。当四面体网格不存在高度扭曲(即扭曲率>90%)时,计算区域的网格基本都是规则化的四面体网格,这时认为通风管路系统的计算区域速度流场网格质量良好,满足计算精度要求。网格扭曲率见表1。

表1 网格扭曲率统计

2 设定通风系统的边界条件

2.1 物理模型设定

机械风机设计风量为8×104m3/h,经计算后,机舱风管截面内气流流速最大约为30 m/s,远不足0.3 Ma,舱内送风速度及空气流速比较小,相应的密度变化可以忽略不计,因此可以视为无压缩气体流动。

风管内气流雷诺数为

(1)

式中:ρ为空气密度;v为流速;d为管道等效直径;η为空气运动黏度,取0.133×10-5Pa·s。

得出风管内雷诺数Re约为2.047×107。以Re=2 320作为流态转化的临界雷诺数,对于海洋平台机舱通风管路气流流动,其雷诺数远大于临界雷诺数,视为湍流模型。认定海洋平台机舱通风管内气流组织为充分发展的湍流流动,再考虑流场涡度,所以选择Realizablek-ε湍流模型。

在实际机舱管路通风模拟过程中,风管通风流场中不存在随时间变化的条件因素,理论上,当通风气流经由均匀布置的18个格栅口,以设定的通风速度送入整个机舱环境区域内,刚进入的气流组织与原有管路内的气流组织经过一段时间的拟合后,整个通风管路内的气流组织处于一个相对比较稳定的状况[3],符合定常流模型的特征,所以对该型海洋平台机舱管路通风系统选用定常流模型来研究。

假设舱室内空气符合要求,压力对气流组织密度的影响忽略不计。机舱通风管路内必须维持正压,机舱通风系统环境空间密闭,暂不考虑通风系统漏风等意外状况。

2.2 边界条件设置

风管管壁作为壁面条件,风机进风口为质量流入口,分别按照风量8×104m3/h和4×104m3/h换算:当风量为8×104m3/h时,得出相对应的质量流为27.222 5 kg/s;当风量为4×104m3/h时,得出相对应的质量流为13.611 25 kg/s。

格栅窗作为通风出口,该型格栅窗局部阻力系数ζ=0.9,空气密度为1.225 kg/m3,拟合后格栅的局部流动阻力为0.551ω2,将局部流动阻力输入边界条件,不对流速或压力进行假定,可以更加真实地反映实际流动情况。风管模型边界设置如图4所示。

图4 风管模型设置边界图

3 通风系统数值模拟仿真分析

3.1 通风系统数值模拟计算与网格自适应

采用基于交错网格的SIMPLE算法来进行压力-速度耦合控制方程的求解方法,使用一阶迎风格式对控制方程进行离散。

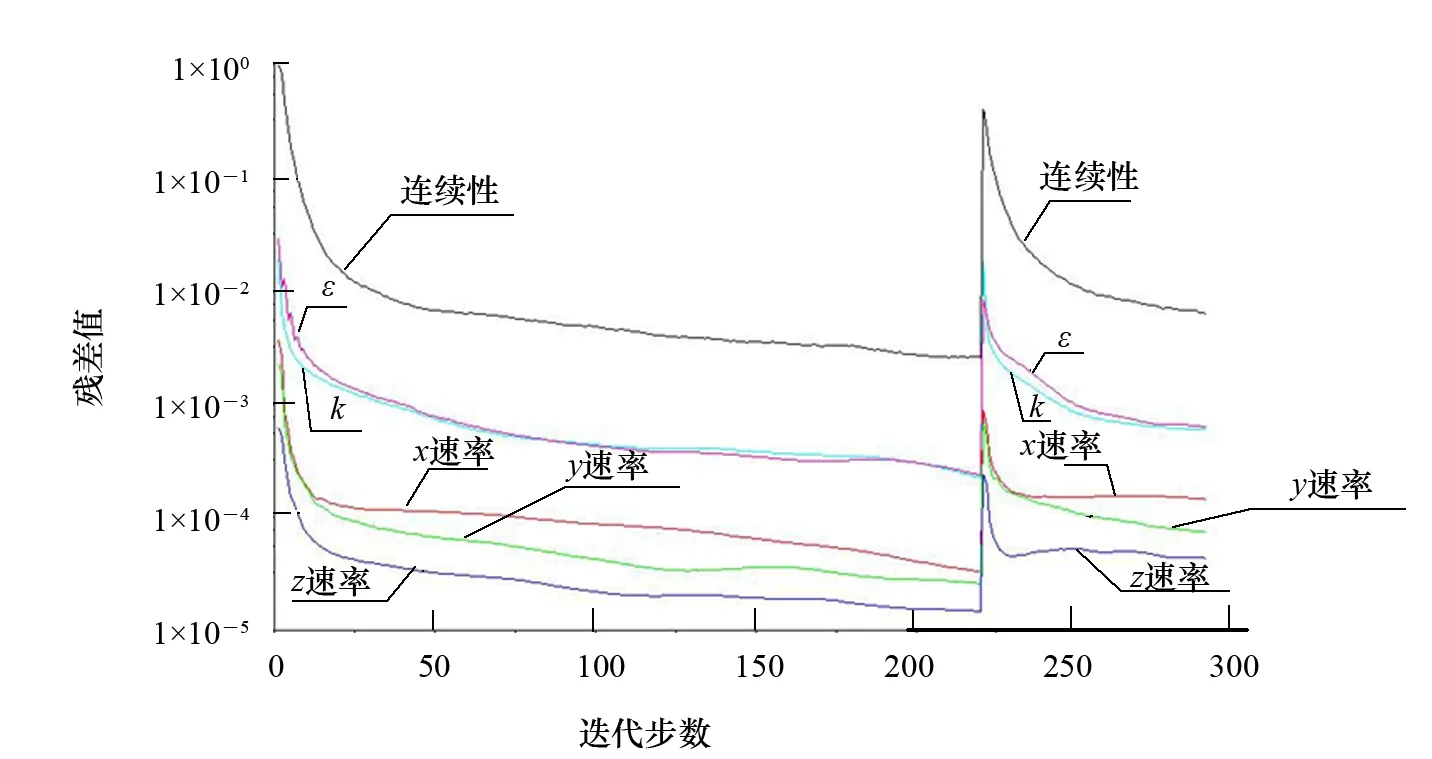

设置残差不低于0.01,对于流场较复杂的情况,其残差设置要稍大些,计算收敛的精度可稍小一些;而对于简单的流场情况,精度可设置得高些。实际操作中,残差可根据实际情况来确定,假设在计算步数无要求的情况下,将残差作为收敛精度的分界[4],计算要达到设定的残差要求才能终止。在设置残差时会设置得很小,希望计算结果有较高的精度,但此时求解本身却无法达到设置的精度,这种情形下,变量的残差曲线在多次拟合迭代后会达到平稳,网格自适应后再次进行迭代计算,直至计算收敛,迭代200步后结果收敛。

图5和图6为风管三通部位网格自适应前后的流场速度分布,可见网格自适应后,三通处流速较高的部位网格细化后更能反映流场细节。计算残差曲线如图7所示。

图5 三通部位网格自适应前流场速度分布 图6 三通部位网格自适应后流场速度分布

图7 计算残差曲线

图8 风管内速度矢量图

3.2 计算结果分析

速度矢量图能很好地表达流体的速度大小以及流动方向,所以采用速度矢量图来研究该型海洋平台机舱通风管路系统[5],可选择显示哪个横截面或者表面的速度矢量,也可以选择显示哪种速度(绝对速度或相对速度)。

图8选取1个截面,用速度矢量图描述该型海洋平台机舱矩形通风管路内整体的气流组织分布情况。

下面选取几个典型格栅口,用速度矢量图描述气流组织,格栅8速度矢量图如图9所示,格栅11速度矢量图如图10所示。

图9 格栅8速度矢量图 图10 格栅11速度矢量图

3.3 送风量比较分析

对海洋平台机舱通风系统的风机进风口与各送风格栅的质量流进行统计,并将质量流换算成通风量。通过观察3.2节的速度矢量图,可以看出18个通风格栅基本上能够做到送风均匀。风机风量为8×104m3/h时,每个格栅的送风量见表2;风机风量为4×104m3/h时,每个格栅送风量见表3。表中正数代表进风,负数代表送风。

从换算结果来看:当风机在设计工况下运作时,机舱通风系统各送风口风量较为均匀;而当风机风量减半时,11号格栅风量显著下降,原因在于11号格栅前的风管连续布置了3个90°弯头,对流场产生不利影响。在该船机舱的进一步设计建造工作中,可考虑对通风系统的风管布置进行调整,对3个90°弯头简化改善设计,以满足各种状况下均匀送风的需求。

根据原始计算数据,当风机风量达到最大值8×104m3/h时,风管内最大风速不超过12 m/s,经过CFD模拟分析后发现:实际格栅的最大风速已经达到4 648 m3/h,即12.9 m/s,超过初始标准设计最大值12 m/s,超出部分为0.9 m/s,所以机舱通风管路在送风时,可以不按照8×104m3/h的要求送足。

当通风量为8×104m3/h时,相应的质量流进入为27.222 5 kg/s,18个格栅流出的质量流汇总为27.219 171 6 kg/s,流场应满足质量守恒,得出在通风过程中0.003 328 4 kg/s的质量流由于风管阻力被消耗。

当通风量为4×104m3/h时,相应的质量流进入为13.611 25 kg/s,18个格栅流出的质量流汇总为13.592 648 26 kg/s,流场应满足质量守恒,得出在通风过程中0.008 601 74 kg/s的质量流由于风管阻力被消耗。

表2 风机8×104 m3/h工况各送风格栅风量

表3 风机4×104 m3/h工况各送风格栅风量

4 结 论

CFD成熟的前后处理支持模式,结合快速的建模速度和可视化图像显示,完全优胜于实际三维模型制造和传统力学试验检测,可以模拟任何复杂的物理过程。受实际条件的限制,不可能在船舶通风系统铺设完成后,通过物理实地通风试验来确定各个格栅口的具体通风量,数值试验却能够通过设置不同的边界风速输入条件进行仿真,获得检验数据结果。

首次在通风系统流场分析研究中采用通风出口质量流条件,不需要事先假定流速或压力,较以往流场分析中采用的压力边界、速度边界等常规条件,更加贴合实际物理模型需要,准确度更高。与传统数值分析研究方法相比,本文所采用的方法,不需要进行风量或压力假定,计算结果更为准确,可以计算多种工况的通风情况,更具有灵活性。

通风从格栅出来流向整个舱室,在整个舱室的布局上也会存在风速不均匀分布的情况。如何建立整个舱室的通风模型并进行数值模拟分析,如何根据分析结果综合考虑人体舒适度以改善格栅或布风器的整体布局也是未来的发展方向。目前网格技术发展迅速,动网格、多重网格法等新型动网格方法纷纷涌现,在目前已有的静态网格模型上又有了很大的发展。运用新型动网格技术有望进一步提高CFD运算效率与计算精度。