剁齿机全自动送料装置的设计

□ 王 敏 □ 周晓华

中国兵器工业第五八研究所 机电部 四川绵阳 621000

剁齿机全自动送料装置的设计

□ 王 敏 □ 周晓华

中国兵器工业第五八研究所 机电部 四川绵阳 621000

剁齿机在进行锉刀齿纹加工时,会产生很大的噪声。提出了采用自动送料装置——料仓式步进送料装置和料斗式连续送料装置来解决噪声问题和提高生产效率。详细介绍了料斗式连续送料装置,提出了自动化生产线的两种改造方案,实现工厂的无人化,彻底解决锉刀加工行业的产业升级和发展问题。

自动送料 剁齿机 锉刀 自动化生产线

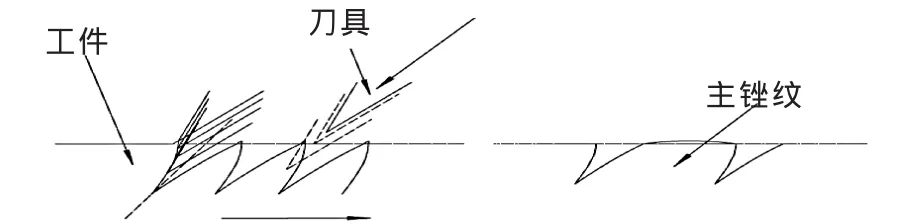

锉刀的齿纹加工主要采用剁齿工艺来实现,如图1所示。在剁齿车间,一般有几十台剁齿机同时工作,工作时刀具不断地剁入工件内形成一定深度和宽度的锉纹,并伴随产生很大的噪声,单机噪声一般在85dB以上[1]。目前,锉刀坯的上下料主要依靠手工操作完成。工人首先将锉刀坯放置在锉刀槽内,剁齿机加工完一面后,再手工翻转到另一待加工面,继续加工,完成后再手工下料,放入新的锉刀坯,如此重复。一个工人只能管理一台机器,且长时间处于高分贝的噪声环境中,严重影响了工人的身心健康。

▲图1 剁齿工艺示意图

如何降低噪声对于工人的影响,国内外进行了很多相关尝试。思路主要集中在两方面:①改进机床或剁齿工艺来降低噪声,如分析剁齿机的主要噪声源,采用弹性冲芯剁齿机头[1,2];② 将噪声在空间或时间上隔离,如德国的一种自动剁齿机[3],采用自动上下料方法来隔离噪声。国内的设备长期专注于在机床设计和工艺改进上去降低噪声,但一般降低噪声在10dB左右,这对于整个加工车间而言没有实际意义。

从理论和实际应用结果来看,剁齿过程的噪声很难降低,最好采用隔离设备的方式来降低对工人身心健康的影响。而随着自动线的发展和人力成本的提升(包括职业健康的维护),采用全自动送料(包含下料)和工厂无人化生产,成为锉刀加工行业产业升级和发展的必由之路。

1 自动送料装置的方案设计

锉刀坯尤其是平锉刀坯的形状特性(长而扁)决定了常用的送料装置很难实现全自动送料。根据储料装置的种类可分为料仓式和料斗式[4]。料仓式需要人工提前按照一定的方向和规律把锉刀坯摆放在料仓内,然后由上料机构将工件送上剁齿机的锉刀槽内;料斗式只需要把锉刀坯任意地放入料斗内,然后进行筛选和定向,最后送入锉刀槽内。料仓式属于半自动上料,工人仍需要花费一定的时间进行上料[5]。料斗式属于全自动,但机构较为复杂,成本也更高。

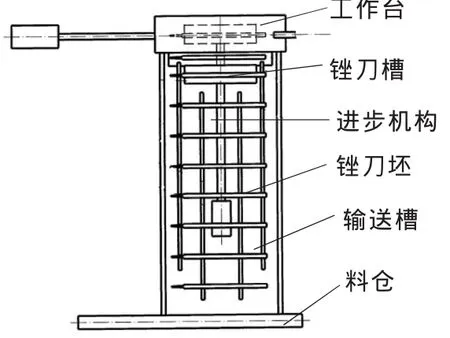

1.1 方案1

料仓式储料和步进式上下料融合,完成锉刀坯的自动送料,图2所示为步进式上下料的原理图。锉刀坯按照一定的方向从料仓中放料到输送槽上,相邻输送槽之间有固定的距离。输送槽安装在运动机构上,每次抬起向前前进一段距离后再放下,动作过程类似于钢卷的步进梁输送设备[6]。最末端输送槽进行卸料,倒数第二个输送槽完成上料。

▲图2 步进送料原理图

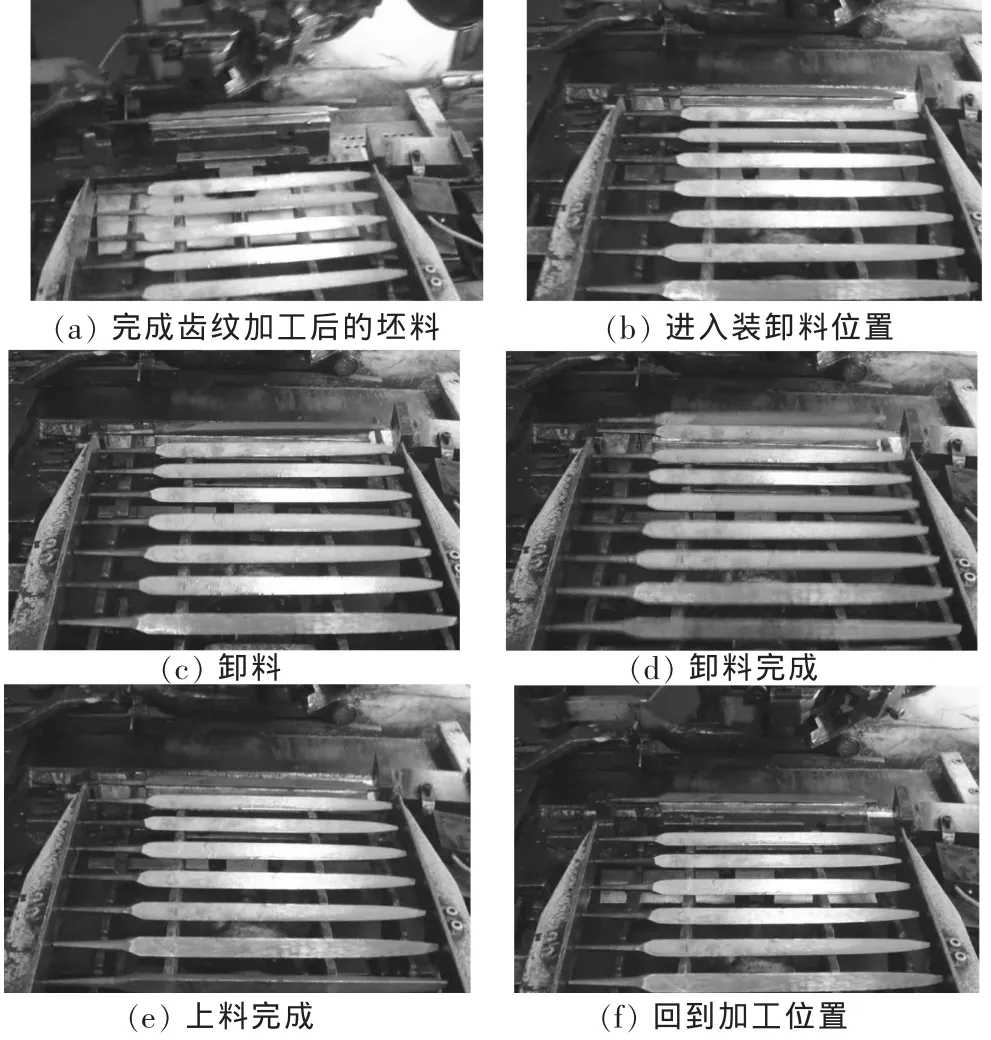

图3所示为某剁齿机步进送料的详细过程。图3(a)为上一个锉刀坯刚完成齿纹加工;图3(b)为锉刀槽进入装卸料位置;图3(c)为最末端输送槽正进行卸料;图3(d)为卸料完成,倒数第二个输送槽正准备上料;图3(e)为上料完成;图3(f)为锉刀槽回到加工位置过程中。锉刀坯回到加工位后,开始加工,完成后则处于图3(a)状态。

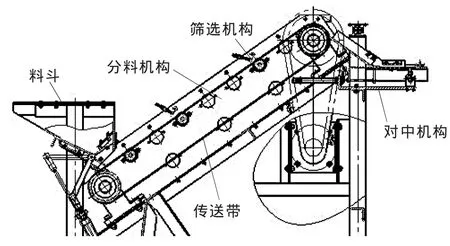

1.2 方案2

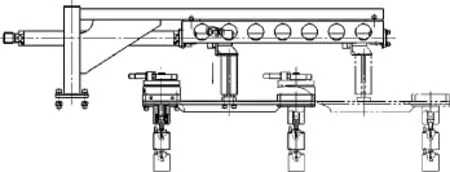

料斗式储料器和连续送料方式融合,实现锉刀的自动分料、定向和上下料过程。图4所示为某剁齿机的模型图,其中深色部分为全自动送料装置。锉刀坯一次任意放入图示的左侧料斗内,料斗通过初步筛选,按照一定的速率和料量放料到分料机构 (图示输送带部分),分料机构通过柔性的筛选机构、检测装置和对中机构,完成锉刀坯的隔料、分料和定位,最终送到上料准备位,再由一个三自由度的机械手同时抓取准备位的锉刀坯和锉刀槽内准备下料的已完成齿纹加工的锉刀,并移动或旋转送料到加工位的锉刀槽内,同时卸料到外部成品收集箱或下一工序的传送带上,完成上下料过程。

比较方案1与方案2,方案1结构更简单,机构运动较少,可靠性更高,成本更低,但单次上料数量不多,且需要人工按照一定方向进行放料,放料时间间隔也较短,工人处于噪声环境中时间较长。方案2使工人可实现快速放料,放料时间间隔可以很长甚至可以改造为无人化生产,但结构复杂,机构的运动较多,成本偏高。综合考虑,方案1适合于小型小批量的锉刀齿纹加工厂,方案2适合于较大规模的加工厂。通过合理的设备布局和工厂自动化改造,方案2可实现工厂无人化,实现加工成本(包括人工成本)的大幅下降。

▲图3 某剁齿机的步进送料过程

▲图4 某剁齿机的模型图

2 连续式全自动送料装置

对于耗费大量人力且工作环境恶劣的锉刀加工行业,实现工厂自动化是其必然方向,下面着重介绍方案2的连续式全自动送料装置的原理和结构。该装置由料斗、分料机构和上下料机械手组成。图5所示为料斗和分料机构,料斗是存储锉刀坯的容器,也是整个自动上料的起点和自动化生产线的接口所在。图中,料斗具有自适应放料和抖动去堵塞的功能,通过控制料斗内的尺寸和一块高度调节架来调节不同型号锉刀坯的放料速度[7],气缸和电磁铁控制料斗的关闭、打开和振动频率,用振动来消除堵塞;用检测开关来获取放料速度和堵塞情况并反馈给控制系统,以调节料斗的工作状态,从而实现自适应的放料和消除堵塞。

▲图5 料斗和分料机构

分料机构主要由传送带、筛选机构、隔料机构(图中未显示)和对中机构组成,用于实现料斗放料的锉刀坯的输送,并在输送过程中对其叠料和斜料进行筛选,直到锉刀坯的长度方向与运动方向垂直(如图6所示),然后经过隔料机构和自流,输送到对中平台,在对中平台上进行定位后即处于上料准备位置(如图7所示)。

▲图6 筛选后锉刀坯的状态

▲图7 对中平台和上下料机械手

▲图8 上下料机械手

锉刀坯在图7所示的对中平台上完成定位后,由机械手抓取并完成上下料。如图8所示,机械手抓取位置从左到右,依次为上料准备位、上料位(卸料抓取位)和卸料放料位,其中抓取了上料准备位的锉刀坯后,机械手根据系统反馈锉刀坯的位置和方向信号进行调整,并上料到锉刀槽(即上料位),与此同时,加工好的锉刀坯在卸料位卸料,至此完成整个全自动送料过程。

连续式全自动送料装置的设计初衷主要用于组合形式的剁齿机,工人每班上一次料,且上料过程短,使工人免于长时间处于巨大的噪声环境下,同时提高生产效率。

3 自动化生产线改造

通过传输线把整个车间的自动送料装置和不同工序的剁齿机联合起来,实现工厂生产的全自动化和无人化,从而最大程度提高工厂的生产效率和降低运行成本,并彻底解决噪声带来的环境和健康问题。现有的加工车间和设备主要有两种方式来实现自动化生产线。

3.1 方式1

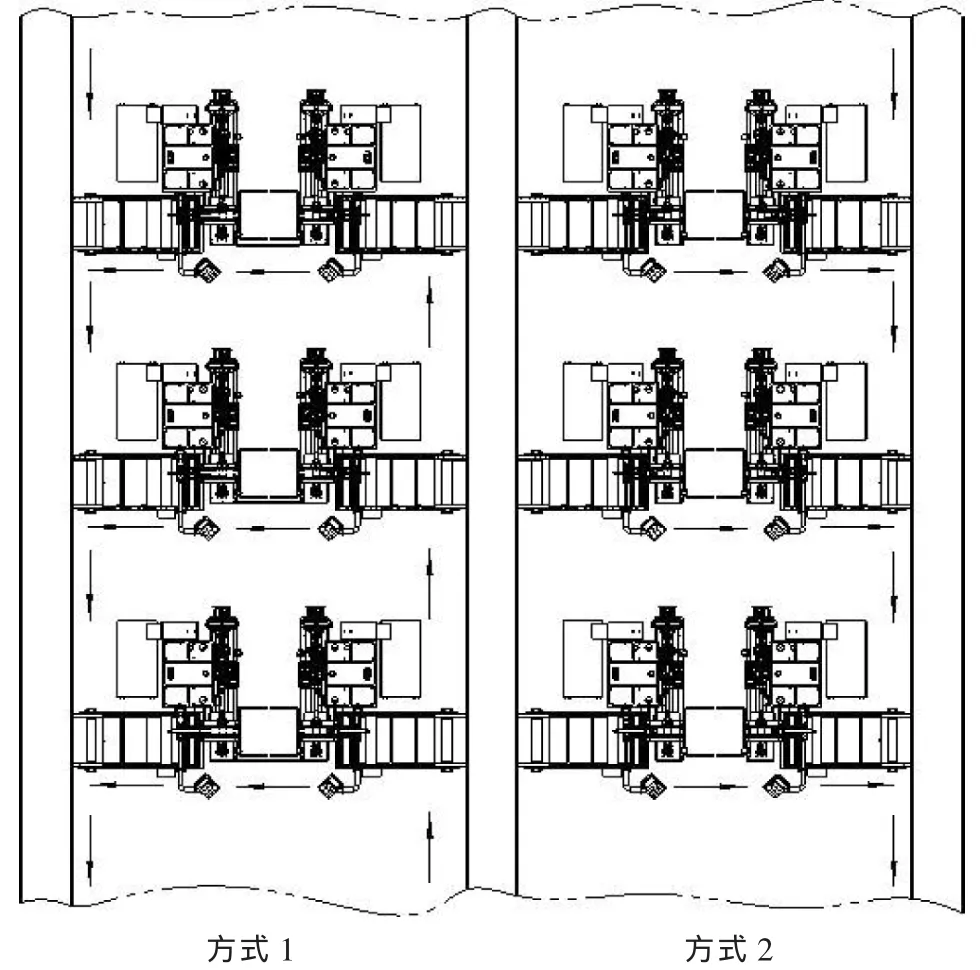

将连续式全自动送料装置布置在整个生产线的起点,如上一道工序车间或剁齿加工车间的起点处。剁齿机成对布置在厂房内,加工主挫纹和副挫纹的机床相邻布置,之间用传输线连接,如图9所示的某对布置,加工完的成品则使用反方向的传输线返回并收集。

3.2 方式2

添加几条标准的传输线,将锉刀坯传送到各全自动送料装置和剁齿机处,并送料到料斗中,其局部布局如图9所示。

方式1与方式2整体布局均类似。主要差异在于装卸料交接接口的机构不同。方式1,起点采用料斗和分料机构接传输线的方式,但送料接口的改动较大,需要添加一组简化的上料机构,只使用一部分全自动送料装置,总成本较低。方式2,起点类似,在接口处和反向传输线接口处需要添加简易的隔料和送料机构[8],可使用原有的全自动送料装置改装且改动较小,但总体成本较高。因此,若是首次投入改造自动化生产线,则可使用方式1;若是通过现有的自动送料装置和剁齿机改造,则可使用方式2,此时方式2的再投入成本更低。

▲图9 自动化生产线局部布局图

4 结束语

锉刀的齿纹加工目前仍属于劳动密集型的加工行业,同时其工作环境非常恶劣,因此无论是从工人职业健康还是厂家可持续发展和产业升级的角度都急需自动化改造。由于剁齿机自身的剁齿技术已经基本成熟,实现自动化关键在于其自动送料装置的开发。料仓式步进送料和料斗式连续送料都各有其用武之地,后者更适合于大规模加工和自动线的改造。另外,改造本身还需要考虑现有剁齿机设备情况和厂房规模,具体问题具体分析,不拘泥于本文的自动送料装置和生产线改造方式。

[1]刘文光.弹性冲芯剁齿机头 [P].中国专利:CN2071101,1991-02-13.

[2]郑三中.应用残余谱法识别剁齿机的主要噪声源[J].兰州铁道学院学报,1991(1).

[3]徐立强.全自动剁齿机 [P].中国专利:CN203712003U,2014-07-16.

[4]电机工程手册编委会.机械工程手册(第8卷)[M].北京:机械工业出版社,1996.

[5]刘春林.料斗式自动定向装置的设计与研究[J].组合机床与自动化加工技术,2011(11):103-108.

[6]徐从保,程良键.钢卷步进梁输送机应用及其参数设计[J].冶金设备,2008(4).

[7]刘德忠,废仁元,Stefan Hessen.装配自动化[M].北京:机械工业出版社,2007.

[8]李绍炎.自动机与自动线[M].北京:清华大学出版社,2007.

(编辑 丁 罡)

TH122

B

1000-4998(2015)03-0015-03

2014年9月