阴极铜剥片机组中挠曲模型的建立及其仿真

□ 程佳卫 □ 陈惠贤 □ 尹海鹏 □ 杨汉元

1.兰州理工大学 机电工程学院 兰州 730050

2.金川集团股份有限公司 甘肃金昌 737104

阴极铜剥片机组中挠曲模型的建立及其仿真

□ 程佳卫1□ 陈惠贤1□ 尹海鹏1□ 杨汉元2

1.兰州理工大学 机电工程学院 兰州 730050

2.金川集团股份有限公司 甘肃金昌 737104

在实际生产中,阴极铜剥片机组常常出现铜板分离不开,或者极板脱链等故障,其最主要的原因是由于挠曲装置中挠曲力P设计不合理造成的。通过建立挠曲装置的三维模型,分析挠曲过程极板受力,建立挠曲的数学模型,求解出了挠曲力的作用范围。最后利用ANSYS Workbench进行静力学分析和挠曲模型仿真,修正了挠曲力P的作用范围,解决了挠曲过程挠曲力P不合理的问题,为以后调试或制造阴极剥片机组提供理论依据。

阴极铜剥片机组 挠曲装置 挠曲力 ANSYS Workbench分析

冶金行业对永久阴极剥片机组的探索在不断的提高和完善,从1978年以来,国外通过生产实践对剥片机组进行了一系列的探索和改进,如澳大利亚汤士威尔冶炼厂、芬兰Outokumpu公司等[1]。我国自2003年由江铜贵溪冶炼厂引进永久阴极剥片机组以来,行业内以及一些大学教授都在不断地探索和改进永久阴极剥片机组,但其核心技术受到外方长期垄断和技术封锁。 在实际生产过程中,挠曲装置往往出现铜板难分离、极板脱链等问题,故障的频频出现不仅影响生产效率,有时还可能危及生命财产安全[2-3],因此,对挠曲过程的探索和研究是十分必要的。在ISA电解法冶炼铜时,铜板在长大过程中厚度不一致且不锈钢极板和铜板结合力也不同(280~300 MPa),使挠曲装置中油缸所需的力P很难控制。如果力太小,不能使顶部开口,即铜板和不锈钢极板没有分离开,在下一步凿刀装置中难以实现铜剥离。如果力太大,可能使铜板发生严重的塑性变形,使极板脱链,甚至使阴极铜产品报废。所以研究清楚挠曲过程中不锈钢极板变形,推导出挠曲过程中作用力P适合的范围非常关键,同时也为整个剥片机组的自主制造奠定理论基础。

1 挠曲装置介绍及其原理分析

1.1 挠曲装置说明

在ISA电解法中,不锈钢极板通过在电解液中不断析出铜离子而长大成为阴极铜,铜吸附在不锈钢表面形成左右两块5~15 mm厚的铜板。不锈钢极板为316L,按照国际标准制造;铜板大小为1 100 mm×1 000 mm。挠曲装置是将两块铜板与不锈钢极板进行一次分离的机械设备,也即在极板的上端部挠曲开一个适当的开口,以便在接下来的剥离铜的凿刀装置中顺利剥离铜产品。挠曲装置是由起固定油缸和作为挠曲支撑作用的两个支架构成,左右两个油缸带动挠曲杆,以均匀速度慢慢靠近极板[4-5]。可以忽略其中的碰撞影响,用极板弯曲力矩使铜板与极板分开,实现极板和铜板的预分离。

1.2 挠曲三维模型建立

用SolidWorks建立一个模型,为了简化模型,用油缸的活塞杆代表挠曲杆,并省略油缸部分,用简化的拉伸凸台代表横向传送链,依次绘出零件,并且装配成如图1的挠曲模型,为了能够更好地观察模型,去掉其对称的部分,保留一半。

▲图1 挠曲装置的三维模型

2 挠曲力的计算

2.1 挠曲力学模型分析

挠曲力是挠曲装置中由挠曲油缸带动的挠曲杆加载在阴极极板上的弯曲力。通过研究薄板小挠度问题知道,可以求解出板面内的正应力σx、σy和XY面内的切应力τxy,但薄板挠曲过程不符合小挠度的条件[6]。再用材料力学中梁弯曲理论和薄板在V型模中弹性弯曲对比,求出的力P相差不大[7],而在实际生产中也要根据实际情况进行合理调整,只是粗略知道一个范围。其解并不要求十分精确。所以本文应用材料力学梁弯曲理论建立数学模型求解,如图2所示。

m-m截面为铜板长大截止面,m-m到A只有不锈钢极板,没有两侧铜板,P为未知力,但是铜板与不锈钢极板结合力为300 MPa(取最大值)。L=80 mm,h= 15+3+15=33 mm,由静力平衡可求得A、B处支反力FA=FB=P/2,m-m截面弯矩为M=PL/2,剪力为:FS=P/2。

2.2 正应力计算

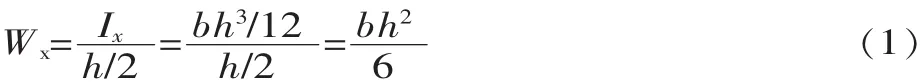

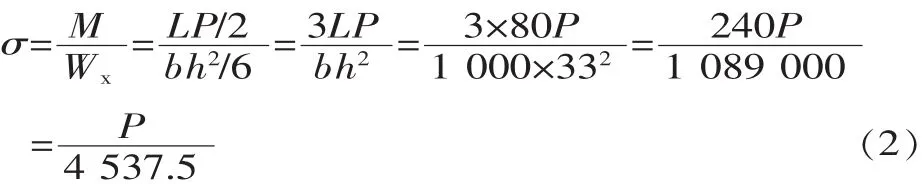

如图2(b)所示,m-m的矩形截面极惯性矩为 Ix= bh3/12,抗弯截面因数为:

▲图2 挠曲过程的力学模型

正应力为:

由于不锈钢极板许用应力为137 MPa,所以:

所以P≤621.6 kN。

2.3 切应力的计算

在计算弯曲力P作用下,铜板与不锈钢极板接触面上的切应力由材料力学中矩形梁弯曲切应力计算得到:

由材料力学公式得:

▲图3 ANSYS Workbench初始分析图

▲图4 ANSYS Workbench最终分析图

在m-m截面处,由于不锈钢极板厚度为3 mm,所以铜板与极板交界处(x=1.5 mm)的静矩为:

计算m-m截面切应力:

则P≥223.2 kN,所以油缸输出的挠曲力的范围为:223.2 kN≤P≤621.6 kN,具体数值还要根据实际生产情况进行合理调试,总之以实现铜板与不锈钢剥离、且不损坏极板为目的进行调试。

3 挠曲模型的仿真

3.1 挠曲模型静力学分析

用SolidWorks建立挠曲模型,经分析去掉对挠曲力影响不大的结构,以达到简化模型的作用。然后输入到ANSYS Workbench中进行静力学分析[8]。在固定支架的中心位置处加载。将力P=223.2 kN转化为面力Fx,加载在中心0.1 mm×1 000 mm的面积上,作静力分析。这样近似处理对挠曲力的影响很小,结果如图3所示。

3.2 挠曲力的修正

从ANSYS Workbench分析结果来看,铜板与极板顶端接触面的应力约为207~278 MPa,这还不能实现铜板和极板的预剥离,所以要调整载荷,使图中最大切应力区的下限值不小于300 MPa,见表1。

经过反复调整最终确定挠曲力P=322.9 kN。静力分析结果如图4所示,阴极铜板与不锈钢极板顶端交接面处的切应力大于或者等于300 MPa。即只要加载力P在621.6 kN≥P≥322.9 kN范围,即可实现铜板与不锈钢极板的预分离。

表1 载荷与预剥离截面切应力关系

4 结束语

本文通过对比建立了简化的挠曲模型,再经过力学计算确定了挠曲杆力P力的范围,最后通过SolidWorks建 立 三 维 模 型 , 然 后 通 过 ANSYS Workbench进行静力学模拟仿真,并且修正了力P的取值范围,最终确定了挠曲力的范围,解决了一直以来由于挠曲力未知而引起的各种问题,给阴极剥片机组的调试提供有力的依据,并为以后自主制造阴极剥片机组提供理论依据。

[1]熊友泉.国内首条引进ISA电解装备的完善 [J].有色设备,2009(3):28-31.

[2]张邦琪,梁卫国.铜电解技术的进展 [J].中国有色冶金,2007(5):12-18.

[3]姚素平.永久阴极铜电解技术述评[J].有色冶金设计与研究,2000(3):11-19+29.

[4]张伟旗,蔡龙生.阴极永久剥片机组常见设备故障的控制[J].世界有色金属,2013(1):43-45.

[5]冯益民.贵冶ISA法极板处理机组[J].铜业工程,2006(3):45-46,16.

[6]徐之纶.弹性力学[M].北京:人民教育出版社,1979.

[7]李湘生,纪胜如.薄板在V型模中弯曲的弹性变形和弹塑性变形分析[J].湖北工学院学报,1996(3):28-32.

[8]凌桂龙,丁金滨,温正.ANSYS Workbench13.0从入门到精通[M].北京:清华大学出版社,2012.

(编辑 日 月)

TH123

A

1000-4998(2015)03-0025-03

2014年9月