某型离心压缩机叶轮优化设计

□ 田晓平 □ 韩 涛 □ 田 琳

1.中国飞行试验研究院 西安 710089

2.中国石油西气东输管道公司 银川 751500

由于离心叶轮具有单级压比高、轴向长度小、工艺性好和设计制造简单等特性,而被广泛地应用于航空、航天、能源、石油化工、冶金、天然气输送和制冷等领域,它在国民经济各部门中占有重要的地位。但是,压缩机叶轮的疲劳破坏事故在近年来频频发生[1-4],因此,研制高性能的离心压缩机,将对节约能源具有重大意义。

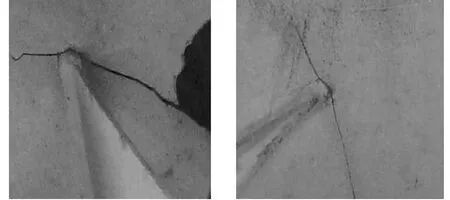

叶轮是离心压缩机的核心部件,它对气体作功,将原动机的机械能转化为气体的能量,其性能的优劣对整个压缩机起着决定性影响。在实际应用中发现,某型号离心压缩机叶轮有不同程度的裂纹(图1),观察发现断裂部位位于叶片与后盘的焊接点处,经过检查发现,断裂原因是此焊接点处机械强度没能达到设计要求而发生疲劳断裂,因此,需要对该型号的离心叶轮进行优化设计。根据用户要求,优化设计后的叶轮,在满足强度要求的基础上,使其效率提高不少于3%。

▲图1 叶轮裂纹

1 建立模型

根据叶轮的外形建立有限元模型,如图2所示。

1.1 静力学计算

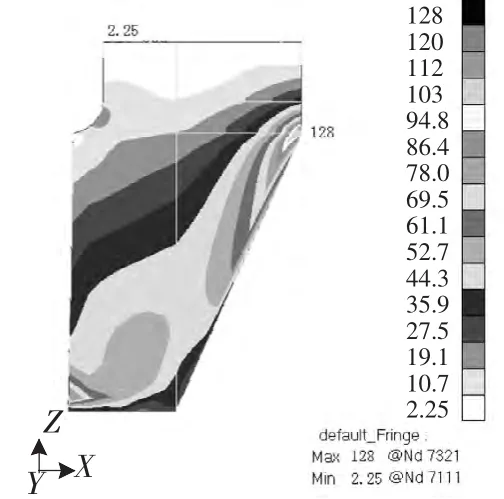

对叶轮的有限元模型进行静力学计算,当叶轮以1 518 r/min(25.3 Hz)匀速旋转时,在离心力和重力共同作用于叶轮叶片的等效应力分布如图3所示。

▲图2 叶轮原型A模型

▲图3 原型A叶片的等效应力分布图

从图中可以看出,叶片后缘的悬臂处出现非常明显的应力集中现象,这也是直接导致该叶轮在此处产生裂纹的原因。

1.2 长寿命疲劳计算

在静力学计算应力分布的基础上,对叶轮进行长寿命疲劳计算,由图4可以看出,在叶片伸出部分与后盘焊接点附近,循环次数为3.79×106,低于疲劳极限对应的107。

2 分析叶轮断裂原因

▲图6 改型B叶片的等效应力分布图

▲图5 叶轮改型B方案

▲图7 叶轮改型B的疲劳寿命(循环次数)

▲图8 叶轮改型C方案

由以上有限元模型的静力学计算和长寿命疲劳预估计算,可以看出叶片断裂的原因是叶轮的结构不合理。叶片伸出部分与后盘焊接点附近最大等效应力为131 MPa。虽然此最大应力值小于材料的屈服极限和强度极限,然而在疲劳载荷作用下所进行的长寿命疲劳计算得出叶片伸出部分与后盘焊接点附近的疲劳寿命没有达到规定值。

又因为叶轮的叶片悬臂端相对固定端的弯曲振动,该振动将进一步增大应力集中点处的应力值。再由于叶轮中存在的射流-尾迹流动,它会在叶片的悬臂端的外沿顶部产生激励。因为流体激励为宽谱激励,一般包含100 Hz以下的频率成分,这将加速叶片在应力集中点附近的破坏[5,6]。

▲图9 改型C叶片的等效应力分布图

3 确定优化改型方案

因为叶轮结构本身存在缺陷,因此补救方案的出发点是,尽可能在原有的结构基础上作适当的改动,以消除应力集中现象。基于上述要求,提出了多种方案分别进行计算、比较和筛选。下面就针对两种优化改型方案的计算进行介绍。

3.1 改型方案B

该补救方案的出发点是,消除叶片伸出部分与后盘焊接点附近的应力集中现象,为此在后盘上焊接环形平板(板厚3~4 mm),使叶片在后盘处不存在悬臂现象,其模型如图5所示。

3.1.1 静力学计算

对改型方案B的叶轮进行了静力学计算,当叶轮以1 518 r/min(25.3 Hz)匀速旋转时,在离心力和重力共同作用于叶轮叶片的等效应力分布如图6所示。

3.1.2 长寿命疲劳计算

在静力学计算应力分布的基础上对叶轮进行长寿命疲劳计算,由图7可以看出,加上环形平板后的叶轮寿命满足要求。

3.2 改型方案C

该补救方案的出发点是,进一步改善改型方案B中风扇叶片的应力集中现象,同时优化叶轮出口气流的流场,为此给风扇增加了前盖(厚度4 mm),如图8所示。

对改型方案C的叶轮进行静力学计算,当叶轮以1 518 r/min(25.3 Hz)匀速旋转时,在离心力和重力共同作用于叶轮叶片的等效应力分布如图9所示。从图中可以看出叶片没有出现大面积的高应力区域。

4 三维数值模拟

针对原型和改型离心叶轮的模型利用FLUENT软件进行三维数值模拟。改型三维计算与原型计算无论在网格选取、数值格式或是初、边值条件上均保持一致,这样计算结果更具可比性。

4.1 原型和改型方案的性能比较

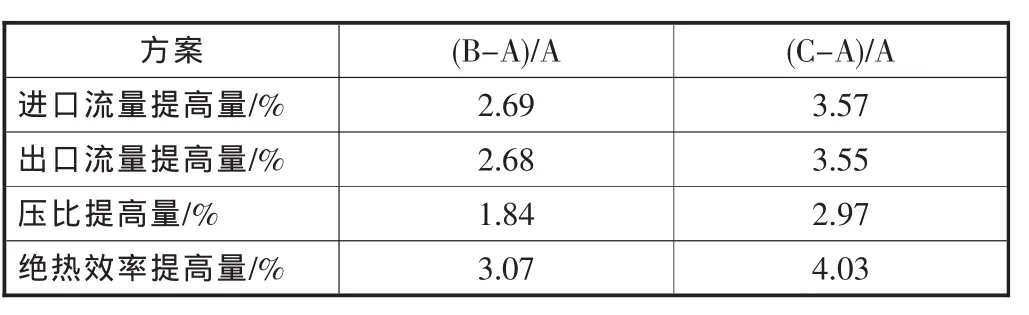

为便于比较,将原型与改型的离心叶轮三维计算结果列于表1。

由表2列出的原型与改型离心叶轮在设计参考点性能比较可知,在相同条件下,改型B比原型流量大2.68%[(B-A)/A], 改型 C 比原型流量大 3.55%[(CA)/A];改型B比原型压比高1.84%,改型C比原型压比高2.97%;改型B较原型绝热效率提高了3.07个百分点,改型C较原型绝热效率提高了4.03个百分点。所以就设计参考点而言是达到性能指标要求的。

表1 原型、改型离心叶轮三维定常计算结果

表2 改型离心叶轮三维定常计算性能比较

▲图1 0 原型A叶轮中截面静压分布

▲图1 1 改型B叶轮中截面静压分布

▲图1 2 改型C叶轮中截面静压分布

▲图1 3 流量、压比特性比较

▲图1 4 流量、效率特性比较

由于原型、改型离心叶轮三维计算条件一致,计算流场可比性强,比较分析得出改进结论如图10、图11和图12所示,它们是原型与改型离心叶轮中截面静压分布,从中看出:①改型与原型叶轮压力分布形态相似;②改型较原型叶轮压力分布变化更平缓、顺畅,且其加载能力更强;③都存在一定的负攻角,对离心叶轮的裕度及流量有利。

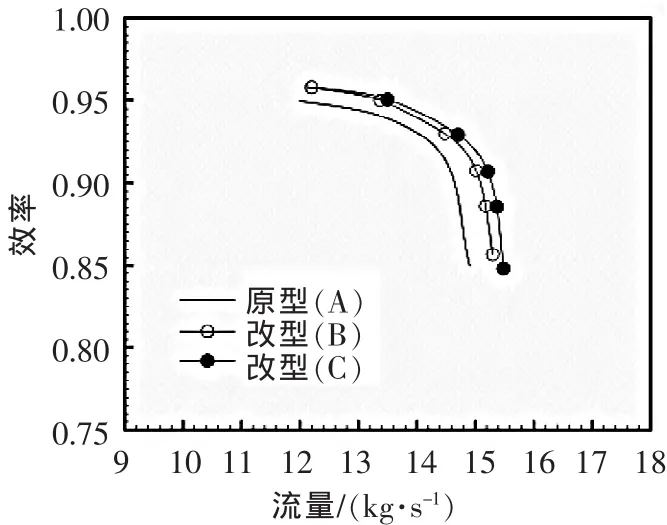

4.2 非设计点性能比较

对设计参考点的全三维数值模拟显示,改型设计已满足目标要求,继续对原型与改型实施设计转速线的特性计算,以比较非设计工况性能与喘振裕度。

利用三维数值方法计算原型与改型离心叶轮特性线,采用不断变化背压,以逼离心叶轮向不稳定点靠拢,计算不再收敛点暂定为不稳点工作点。

理论计算与实际喘点存在误差,但原型离心叶轮已经多年使用,满足裕度要求,改型离心叶轮裕度应较原型一致或稍大,不应出现裕度恶化问题。

图13、图14是原型与改型离心叶轮计算机计算的特性曲线图。图中分析得知:①两个改型的压比、效率都在原型之上,说明同样流量下改型压比、效率都高于原型值;②两个改型堵塞流量大于原型值,堵塞流量分别大2.69%和3.57%;③以如下公式定义喘振裕度SM:式中:π表示压比;G表示流量;下标S表示计算值;下标D表示设计值。

以相同背压设计参考点为设计点,计算得出原型设计:SM原=15.33%, 改型B:SM改B=16.58%,改型C:SM改C=17.16%,由于原型离心叶轮的裕度满足运行要求,则改型离心叶轮的裕度也满足要求。

5 结论

本文对某型离心压缩机的叶轮实施改型结构和气动设计。通过焊接环形平板和加装前盖,很好地解决了原叶轮应力集中现象,又在原有叶轮的基础上进一步提高其效率,使其满足用户要求。通过本文离心叶轮改型气动设计实践,可为类似的离心压缩机改型设计提供借鉴。

[1] Ejaz N,Salam I,Tauqir A.Fatigue Failure of Acentrifugal Compressor [J] .Engineering Failure Analysis,2007,14(7):13-21.

[2] Kim T G,Lee H C.Failure Analysis of (Machinery Vapor Recompressor) MVR Impeller Blade [J] .Engineering Failure Analysis,2003,10 (3):15-30.

[3] 杨兴宇,耿中行,蔡向晖.某型发动机二级压气机叶片断裂故障分析研究[J].航空动力学报,2001,16(4):19-31.

[4] Qin Wei,Tsu Kamoto H.Theoretical Study of Pressure Fluctuations Downst Ream of a Diffuser Pump Impeller:Fundamental Analysis on Rotor-Stator Interaction [J].ASME Journal of Fluids Engineering,1997,119(3) :35-52.

[5] 徐忠.离心式压缩机原理[M].北京:机械工业出版社,1990.

[6] 李庆宜.通风机[M].北京:机械工业出版社,1981.