石油筛管数控多刀铣床的研发

□ 陈 静 □ 高福万 □ 杨贺来

天津中杰科技发展有限公司 天津 300011

割缝筛管是石油完井工程采油防砂用的工具。1992年7月16日,割缝筛管陶瓷刀具加工专利技术成果[1]通过鉴定,用陶瓷刀具加工的割缝筛管开始在油田生产中得到广泛应用。陶瓷刀具割缝加工原理是将CBN微粉烧结在圆片形铜基体上高速磨缝,具有多刀加工效率高、缝隙表面粗糙度值低(Ra≤1.6 μm)等优点,但缝宽受刀具厚度限制,且加工梯形缝时效率低。

1998年激光割缝专利技术[2]在割缝筛管加工中成功应用,加工原理是用激光束焦斑照射到钢管上,材料瞬间熔融、蒸发而被去除,当光束和钢管相对运动时,在管体上割出缝来。激光割缝加工效率很高,10 s多即可在壁厚9.19 mm的石油套管上加工出端剖面为等腰梯形、锥度为6~12°的梯形缝。激光加工的割缝筛管在油田生产中广泛应用,但加工耗能高,有污染。

还有一些加工方法,如电腐蚀(电解加工[3])、电热蚀(电火花加工,也称“等离子加工”[4-5]),这些加工效率都低,不能加工锥度≥6°的梯形缝。

国外,如加拿大的G﹠L、REGENT公司,一直采用铣削方法割缝。铣削割缝具有耗能低、无污染、刀具可重磨、缝表面粗糙度值较低(Ra≤6.3 μm)等优点,但缝宽受刀具厚度限制,刀具少时,割缝效率低。

为此,笔者研制出石油筛管数控多刀铣床[6],以适应市场的需求。

1 石油筛管数控多刀铣床结构特点

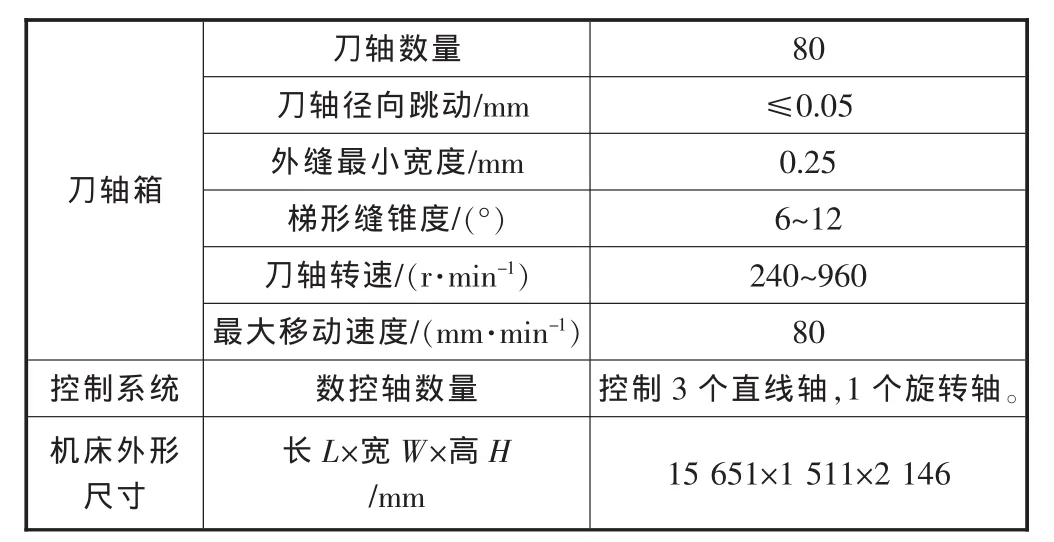

石油筛管多刀铣床主要技术参数见表1。

表1 多刀铣床主要技术参数

石油筛管数控多刀铣床的结构特点如下。

(1)15.6 m长的机床,80把铣刀一字排开,能同时对12 m长的整根石油套管沿同一条母线进行割缝,效率高。伺服电机可驱动80把铣刀沿套管轴向位移,最大位移距离290 mm,最大移动速度80 mm/min。

(2)12 m长的导向平键可使各个铣刀轴的中心距沿着石油套管轴线方向调整,满足不同缝间距的筛管加工。

(3)铣刀轴电机通过变频调速,使铣刀转速可根据工艺要求无级调整。刀轴转速240~960 r/min。

(4)5组连体楔形传动机构将下拖板的水平驱动转换成14 m长的动力滑台沿垂直方向无级运动,带动80个刀轴实现垂直进退刀,垂直方向行程200 mm。

▲图1 刀轴箱结构

(5)数控系统主机采用高性能32位微处理器,配备9.4"高分辨率图形显示器,全封闭触摸式操作键盘,可控制3个直线移动轴和1个旋转轴,石油套管可实现360°无级回转与数控分度。

2 石油筛管数控多刀铣床主要结构分析

2.1 刀轴箱

如图1所示,刀轴箱装有铣刀轴。因为在铣缝过程中,刀具轴只受径向力,故前轴承选用带锥孔的双列圆柱滚子轴承NN3000K,旋转时刀轴刚度变化较小,可提高刀轴的回转精度,延长薄型(刀片厚度为0.3 mm)铣刀片的使用寿命。为了提高传动效率,缓和冲击,吸收振动,变频调速电机与刀轴之间采用同步齿形带传动。

滑板带着箱体及刀轴通过导向键沿导轨移动,以调整各个刀轴之间的距离,满足不同缝间距的铣缝要求。

2.2 连体楔形传动机构

铣削切割装置,上面装有80个铣刀轴及箱体、变频电机、同步带传动机构、滑板、纵向位移伺服电机、螺旋传动机构等,长12.154 m,重10 t多,要完成整体垂直上下进刀运动,难度很大,特设计楔形传动机构,如图2所示。

5套相同结构的楔铁传动机构通过拉杆与连体连接孔固定连接,形成一个整体,由伺服电机和螺旋传动机构带动,沿套管轴线方向移动,从而带动上楔铁及铣削切割装置实现垂直方向上下进、退刀运动,结构简单,运动稳定。

2.3 防倾翻装置

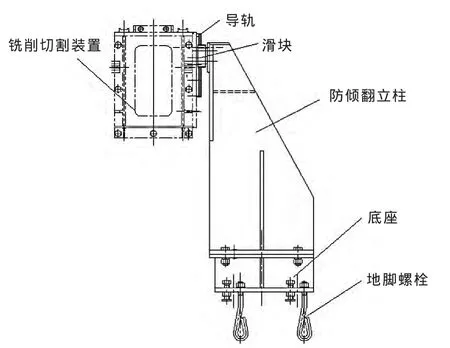

80把铣刀在割缝过程中会产生很大的翻转力矩,为了防止铣削切割装置发生倾翻,沿铣削切割装置的长度方向设计了4套相同结构的防倾翻装置,如图3所示。

底座作为支撑基础,通过地脚螺栓与地面固定。防倾翻立柱安装在底座上,铣削切割装置及滑块沿防倾翻立柱上的导轨实现垂直方向的进、退刀运动。

▲图2 单个连体楔形传动机构结构

▲图3 单个防倾翻装置

3 石油筛管数控多刀铣床加工精度检测

经天津市计量检测科学研究院对石油筛管数控多刀铣床的加工件进行检测,检测结果见表2。

表2 测试结果

4 结论

(1)石油筛管数控多刀铣床可实现多刀加工,效率高。

(2)刀轴中心距可调整,转速可调整,操作方便。

[1] 杨贺来,巩万安,孙善平.厚壁长筒管子开缝机[P].中国专利:CN92225922.4,1992-06-30.

[2] 杨贺来.组合式多工位厚壁长筒管切缝机 [P].中国专利:CN93242674.3,1993-10-27.

[3] 谭作仁,芦旭,张守忠,等.采油筛管的电化学与机械复合加工方法及设备[P].中国专利:CN91110984.6,1993-06-23.

[4] 刘永红.电火花加工微缝筛管[J].现代制造工程,2006(8):67-68.

[5] 刘永红,李小朋,纪仁杰,等.复合缝腔割缝筛管的加工设备[P].中国专利::CN101088689A,2007-12-19.

[6] 陈静,杨锐,数控割缝筛管多刀铣床[P].中国专利:CN20-021222.3,2011-09-07.