FGH96/GH4169高温合金惯性摩擦焊微观组织及演变过程

北京科技大学材料科学与工程学院 王 彬 黄继华

中航工业北京航空制造工程研究所 张田仓 季亚娟 何胜春

惯性摩擦焊是通过待焊部件相互摩擦产生热量,在顶锻力的作用下使材料发生塑性变形与流动,进而形成连接的一种固相焊技术。目前在航空发动机整体涡轮转子焊接技术研究方面,国外先进航空发动机公司普遍认为惯性摩擦焊性能好、质量稳定、可靠性高,在该部件焊接领域具有明显的优势,已成为焊接高推重比航空发动机整体涡轮转子部件的关键工艺方法[1]。研究工作者对惯性摩擦焊的组织结构、接头性能及数值模拟技术进行了探索,并取得了一定的进展[2-3]。

粉末高温合金组织均匀,宏观偏析小,合金化程度高,屈服强度高且抗疲劳性能好,是先进航空发动机涡轮盘等部件的优选材料[4-5]。FGH96合金作为γ′相沉淀强化型粉末高温合金,优化了材料的抗裂纹扩展能力,可以满足高推重比、高燃效航空发动机使用温度750 ℃的要求[6]。GH4169合金以γ″相、γ′相以及δ相沉淀强化,其650℃以下的屈服强度在变形高温合金中较高,具有良好的高温使用及工艺性能,是航空发动机涡轮轴的常用材料[7-8]。

本文以FGH96/GH4169惯性摩擦焊接头为研究对象,测量惯性摩擦焊接头的界面温度,并对焊接接头的微观组织及演变过程进行分析,以期为今后航空发动机涡轮部件的焊接提供技术和理论支撑。

1 试验材料与方法

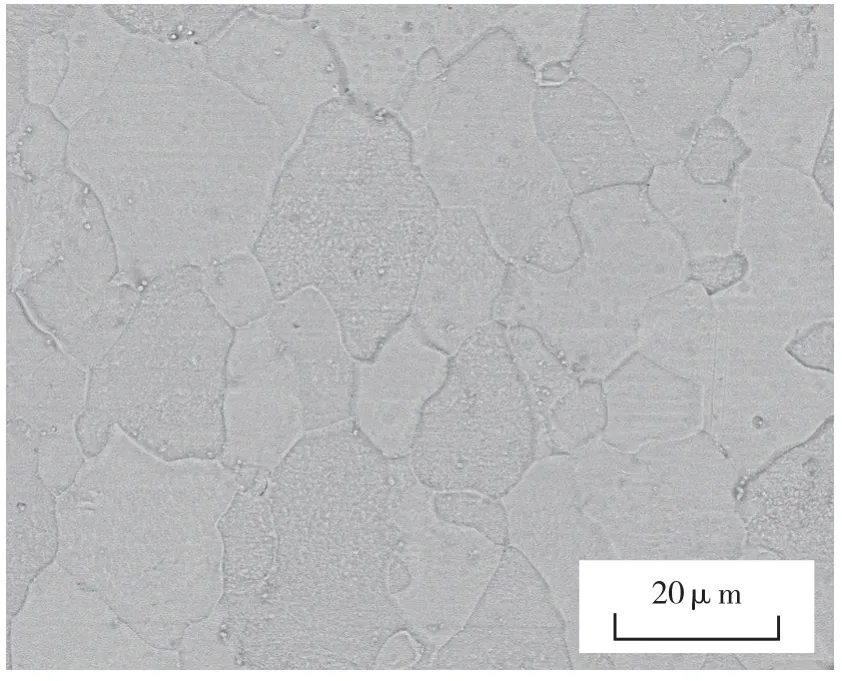

试验用FGH96合金是镍基γ′相沉淀强化型粉末冶金高温合金,基体为γ相,主要强化相γ′相体积分数约占33%~36%,其主要名义成分为:Cr(15.6%~16.6%)、Co(12.5%~13.5%)、W(3.8%~4.2%)、Mo(3.8%~4.2%)、Al(2.0%~2.4%)、Ti(3.5%~3.9%)、Nb(0.6%~1.0%)、Zr(0.025%~0.05%)、C(0.02%~0.05%)、Ce(0.01%)、Ni(其余)。试验所用的另一种材料为由γ″相、γ′相及δ相沉淀强化的GH4169镍基高温合金,其主要名义成分为:Ni (50.0%~55.0%)、Cr(17.0%~21.0%)、Mo(2.80%~3.30%)、Al (0.30%~0.70%)、Ti(0.75%~1.15%)、Nb(4.75%~5.50%),Mg(0.01%),Fe(其余)。FGH96及GH4169高温合金组织分别如图1、图2所示,均由等轴γ相晶粒组成,GH4169高温合金具有明显的孪晶特征,同时有强化相在合金中分布,δ相呈颗粒状,分布在γ′相基体的晶界位置。

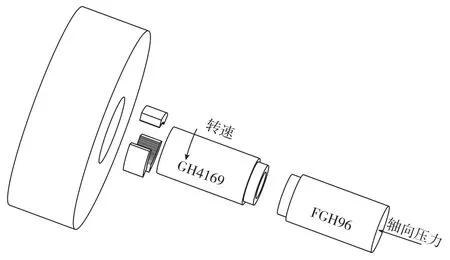

采用MTI MODEL300BX惯性摩擦焊机进行焊接,试验试件对焊面尺寸为φ60mm×40mm的圆环面,工艺参数为转动惯量为34.5kg·m2,飞轮转数150~750r/min,顶锻压力12.4~15.2MPa。图3为惯性摩擦焊原理示意图。焊接过程中采用YOKOGAWA(恒河)DX2000新型网络无纸记录仪进行测温,热电偶丝选用K型热电偶,测量周期为125ms。

焊后用CuCl 盐酸酒精试剂腐蚀抛光后的试样在DSX500光学显微镜和Quanta 250扫描电镜下观察惯性摩擦焊接头的组织形貌。

2 试验结果与讨论

2.1 摩擦面测温结果

图1 FGH96母材显微组织Fig.1 Microstructure of FGH96 base metal

图2 GH4169母材显微组织Fig.2 Microstructure of GH4169 base metal

图3 惯性摩擦焊焊接示意图Fig.3 Schematic plan of IFW

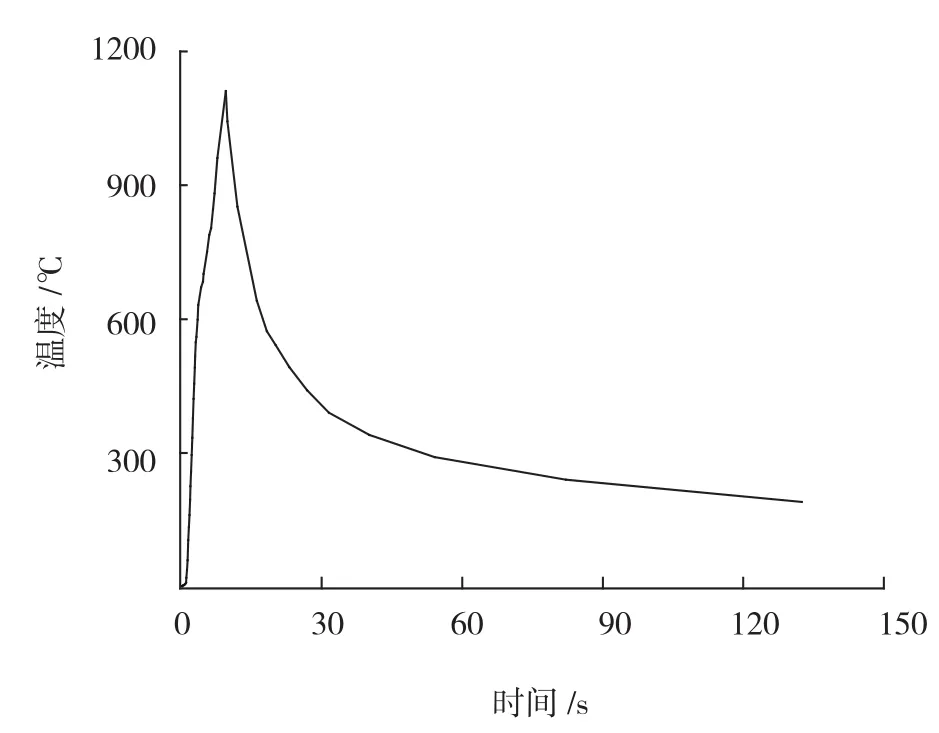

惯性摩擦焊升温过程时间较短,用时约十几秒。图4为在试件距焊接面1.5mm处测温点所测近界面温度的变化曲线。

在摩擦焊开始初期,两试件相互接触,工件表面存在相对粗糙状态且表面上附有氧化膜等杂质,表面间未达到充分接触状态,摩擦系数较小,摩擦加热功率较低;随着摩擦继续进行,试件表面微观凸起相互挤压、碰触,产生较大的剪切应力,温度经历一个先期缓慢上升的过程。摩擦前期主要摩擦机制为相对转动的对焊面之间的摩擦,在摩擦面上存在速度突变,属于摩擦学定义的外摩擦。

焊接过程继续进行,表面微观凸起在剪切作用下逐渐平整,摩擦面逐渐实现充分接触,而且摩擦面近域形成高温塑性金属层,摩擦机制逐步过渡为内摩擦,粘塑性金属形成具有一定速度梯度的塑性层,相对速度不同的塑性层间速度连续变化。这种运动会产生材料内部剪切作用并导致热量生成。外摩擦和内摩擦提供热量的实质为机械能转化为热能的能量转换,试件或试件的一部分将其运动传递给与其接触的另一试件或其一部分,最后两者的运动状态趋同,同时在摩擦过程中机械运动转化为分子热运动,为焊接过程提供温度场。

图4 测温结果Fig.4 Result of temperature measuring

GH4169合金中δ相的起始固溶温度为980℃,观察测温结果,可见惯性摩擦焊近界面处最高温度超过1100℃,达到母材强化相固溶温度区间,可以推断在惯性摩擦焊过程中,焊缝界面组织会发生强化相回溶。

惯性摩擦过程依时序可以分为4个阶段,即初始摩擦阶段、过渡摩擦阶段、准稳定摩擦阶段及减速完成阶段。本试验通过不同飞轮转数焊接接头的组织结构特征来分析惯性摩擦焊的时序特征,从而展示摩擦焊接头的演变过程。

2.2 初始摩擦阶段

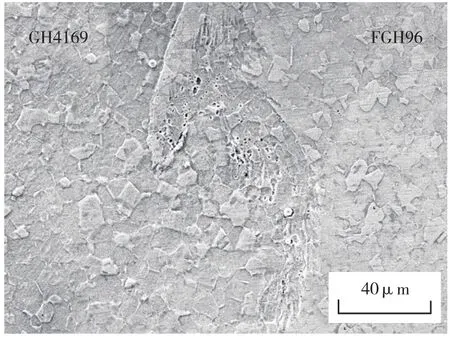

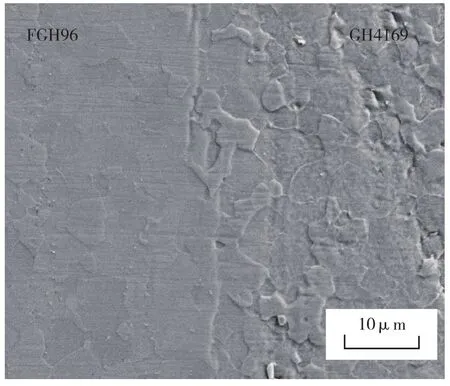

摩擦初期FGH96/GH4169高温合金惯性摩擦焊接头的典型组织形貌如图5所示。可以看出,两侧基体金属的微观凸起部分先发生接触并实现微焊合,此时大部分金属基体并未实现接触。这是由于固体表面不平整且附有氧化膜等杂物,而摩擦初期金属表面的接触主要是在表面凹凸的凸起位置,摩擦界面的应力状态分布也很不均匀,微观凸起接触的部分承担了主要的剪切应力。在摩擦焊形成的高温高压物理场的作用下,两侧基体的微观凸起超过弹性极限,发生微焊合形成一体,接着焊成一体的微凸体单元在旋转的作用下在较弱侧表面被撕开,呈现剪切摩擦的特征。

图5 初始摩擦阶段界面组织Fig.5 Interface Microstructure at initial phase

GH4169合金与FGH96合金相比,高温强度较低,在GH4169合金侧首先产生磨损颗粒。在本阶段摩擦主要作用于金属表面的微观凸起,从图中可以看出金属内部组织仍保有母材形貌特征,未发生明显变化。

2.3 过渡摩擦阶段

过渡摩擦阶段的典型组织形貌如图6所示。此阶段两侧基体进一步接近,表面凸起经过挤压,微焊合完成度增加,摩擦表面的真实接触面积逐渐增大达到100%,焊接面形成不同程度互相吻合的锯齿或条带状形貌。摩擦系数增大,摩擦加热功率迅速增加,接触面温度迅速升高,两侧基体的强度下降,而塑性明显增高,且两者的热强性差异更加明显。而在同样的界面剪切力的作用下,会优先超过GH4169合金屈服应力,GH4169合金在接触区开始发生塑性变形。随着摩擦的继续进行,GH4169合金发生更大的塑性流变,界面形成的夹杂大部分是由GH4169基体上剪切下来的;FGH96合金变形则相对较小。本阶段摩擦进行中磨损颗粒在摩擦压力的碾压作用下逐渐细化、塑化,两侧金属组织呈流线状态并开始发生再结晶,组织转变为细小的晶粒组织。

图6 过渡摩擦阶段界面组织Fig.6 Interface Microstructure at transition phase

过渡摩擦阶段摩擦界面上仍存在未被完全挤出的夹杂物,如图7所示。界面夹杂物包括原始界面上的氧化物等,该阶段夹杂物随着界面的金属被挤出界面开始形成飞边,体现了摩擦焊接过程的自清理作用,摩擦界面达到100%贴合。

图7 过渡摩擦阶段界面夹杂物Fig.7 Inclusions of interface at transition phase

2.4 准稳定摩擦阶段

准稳定摩擦阶段摩擦面完全接触,焊接的各项物理参数均趋于稳定,变形稳步增大,飞边逐渐增大。观察本阶段典型组织形貌(图8),可发现界面夹杂物已经完全被挤出,界面两侧组织发生大的塑性变形并细化成完全再结晶晶粒,晶粒失去流线特征,呈等轴状态。这是由于,一方面摩界面处摩擦扭转及剪切、压缩变形一直不断进行,在高温高应变速率状态下动态再结晶不断进行,晶核大量形成又被挤出,新的一层大变形晶粒形成新晶核,往复进行;另一方面摩擦剪切应力及摩擦面塑性流动对动态再结晶晶粒长大均起阻碍作用,共同作用下界面形成超细晶组织。

图8 准稳定摩擦阶段界面组织Fig.8 Interface Microstructure at quasi stable phase

2.5 减速完成阶段

减速阶段界面仍保持准稳定摩擦阶段的组织特征,结合良好,无缺陷存在。焊缝中心温度高、压力大,发生动态再结晶的驱动力足够大,最后形成细小的等轴组织,如图9(a)所示,动态再结晶过程晶粒长大和阻碍因素共同作用决定了晶粒的最终尺寸。细晶区与母材间为热力影响区,如图9(b)、(c)所示,该区变形温度相对较低,应变速率较小,达不到再结晶所需激活能,无再结晶现状发生,但是发生了明显的塑性变形,初生等轴组织被不同程度地扭转和拉长,由等轴状变成条带状,形成流线组织。

3 结论

(1)惯性摩擦焊准稳定摩擦阶段界面最高温度超过1100℃,达到母材强化相的固溶温度区间。

(2)初始摩擦阶段对焊试件表面不平且存在附着物,起始摩擦系数较小,摩擦过程中GH4169侧率先产生磨损颗粒,摩擦面积逐渐增大,摩擦系数及加热功率随之上升。

图9 焊后接头组织Fig.9 Microstructure of welded joint

(3)过渡摩擦阶段对焊试件基本达到完全接触状态,前期产生的磨粒、氧化物等在摩擦应力作用下细化并在高温下软化,并随界面金属流动被挤出,开始形成飞边,产生对界面夹杂物的自清理作用。

(4)准稳定摩擦阶段金属塑性层在高温高压状态下被不断挤出,持续形成飞边,界面近域组织发生动态再结晶,再结晶区与母材间原始晶粒在应力作用下被拉长,形成流线组织,最后接头由对等轴细晶、拉长晶区、母材组成。

[1] Bennett C J,Hyde T H,Shipway P H. A transient finite element analysis of thermoelastic effect during inertia friction welding.Computational Materials Science,2011,50(9) : 2592-2598.

[2] Karadge M,Grant B,Withers P J,etal. Thermal relaxation of residual stresses in nickel-based superalloy inertia friction welds.Metallurgical and Materials Transactions A,2011,42A(8) : 2301-2311.

[3] Preuss M,Withers P J,Baxter G J. A comparison of inertia friction welds in three nickel base superalloys. Materials Science and Engineering A,2006,437: 8-45.

[4] 郭建亭.高温合金材料学Ⅱ.北京: 科学出版社,2008.

[5] Mao J,Chang K M,Yang W H,etal. Cooling precipitation and strengthening study in powder metallurgy rene88DT. Materials Science and Engineering A,2002,322: 318-329.

[6] 邹金文, 汪武祥. 粉末高温合金研究进展与应用. 航空材料学报, 2006, 26(3) : 244-250.

[7] 庄景云,杜金辉,邓群,等. 变形高温合金GH4169. 北京: 冶金工业出版社,2006.

[8] 李付国,张敏聪,段立宇,等. GH4169 合金摩擦焊规范与成形性能.焊接学报, 2001, 22(10):43-46.