脉冲束流电子束焊接技术综述

北京航空航天大学 齐铂金 范霁康 刘方军

电子束焊是高能束焊的一种,利用加速和聚焦的电子束流轰击工件,从而产生热量,使金属熔合。焊接时经加速的电子束运动速度能够达到0.3~0.7倍光速,焊接能量密度高达107W/cm2,这使得电子束在撞击金属工件时能够产生深而窄的孔腔,被称为“匙孔”。电子束焊因“匙孔”效应能够使焊接热量传送到工件内部,能够形成深宽比大、变形小、缺陷少的焊缝,因此在航空、航天、汽车、电子等工业得到了广泛的应用。

从束流调制形式上分,电子束焊可分为连续束流电子束焊和脉冲束流电子束焊。目前工业生产中应用广泛的电子束焊一般为连续束流电子束焊,而脉冲束流电子束焊是在连续束流电子束焊的基础上发展而来的,是指将电子束流调制成脉冲方波形式进行焊接的一种技术。已有研究表明,脉冲电子束焊由于其脉冲效应显现出了良好的焊接品质,具有广阔的应用前景。本文将从其技术特点和研究现状两方面来讨论脉冲电子束焊接技术。

脉冲束流电子束焊接技术特点

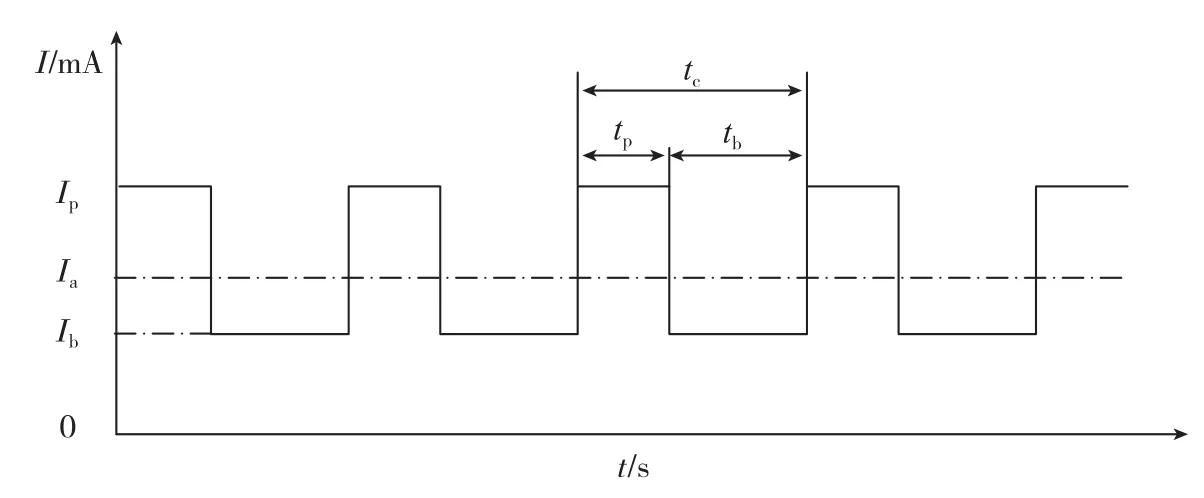

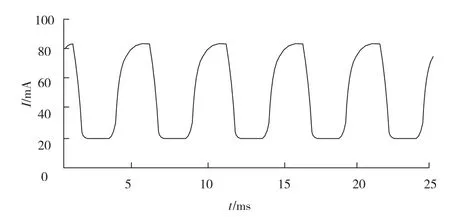

脉冲束流实际上是一种基值束流、峰值束流、占空比和脉冲频率分别独立可调的方波束流,束流波形为方波或接近方波的形式,理想的脉冲束流波形如图1所示,其中Ip为脉冲峰值束流;Ib为脉冲基值束流;Ia为脉冲平均束流;tp为脉冲峰值束流持续时间;tb为脉冲基值束流持续时间;tc是脉冲方波束流的周期,并且满足tc=tp+tb。所以,与连续束流电子束焊接相比,脉冲束流电子束焊具有的特征工艺参数,分别为束流基值、峰值、频率、占空比等,合理地匹配脉冲参数将能够获得良好的焊接效果。

图1 脉冲电子束焊束流波形图

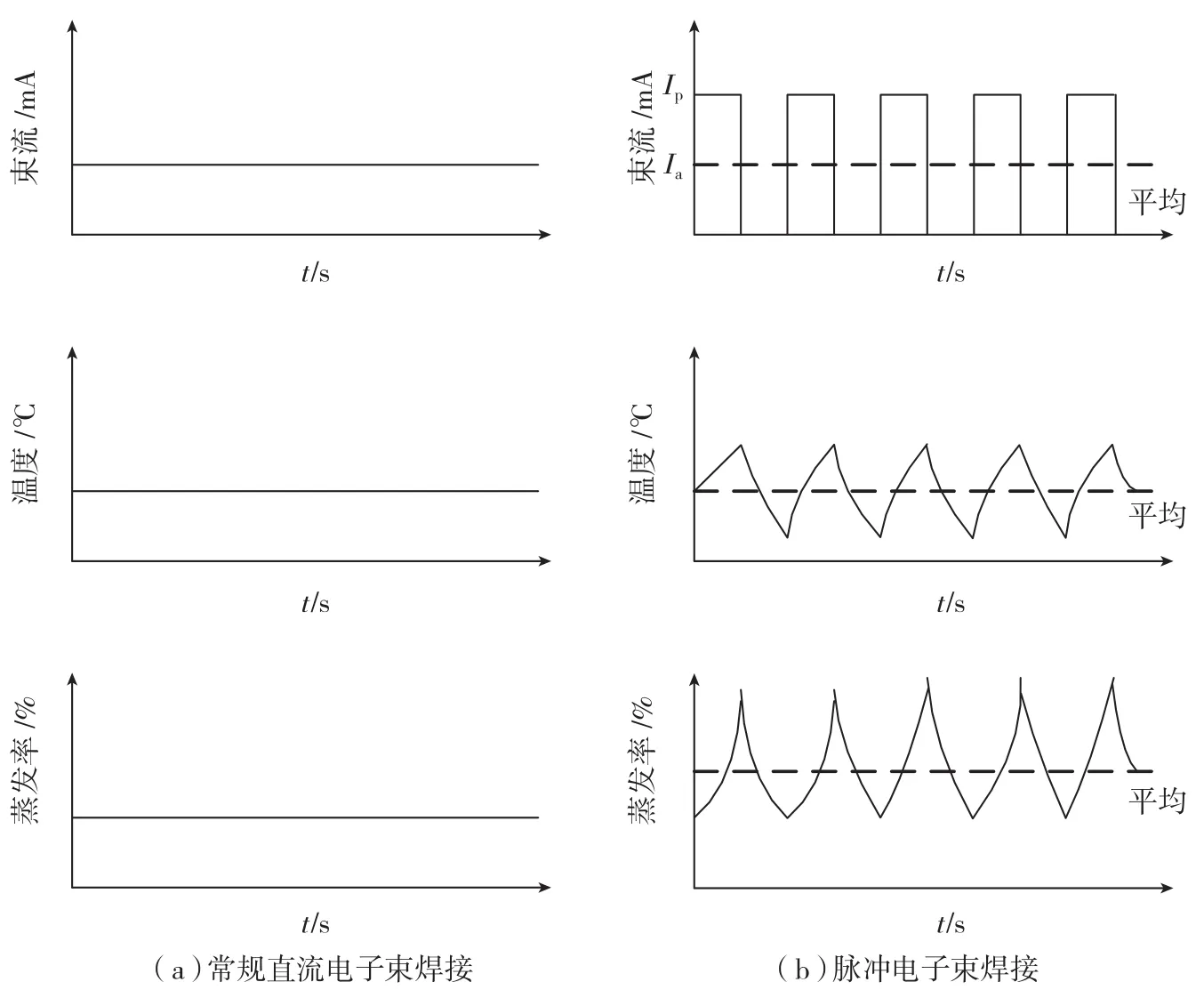

在同样的焊接平均功率下,脉冲电子束能产生较高的金属蒸发率,从而能够提高焊接效率、改善焊缝质量、增加焊缝深宽比。把具有相同平均输入功率的两束电子束分别射到两个具有同样表面的同一材料上,其中一束是脉冲电子束,另一束是直流电子束。脉冲轰击点上的平均温度将等于或略高于直流电子束轰击点上的温度,但脉冲的峰值温度要比平均温度高出许多。按照金属蒸发率与温度的关系可知,温度若升高一倍,常会使蒸发率变化十几个数量级或更多些,因此通常也把温度看作是促进更高蒸发率的主要因素。当脉冲电子束轰击金属处于峰值温度点的时候,有相当多的材料被蒸发,可以忽略在低温端时蒸发率的下降。这样在同样的平均输入功率下,脉冲电子束有更多的材料被蒸发,使效率得到增加,蒸发原子的反作用压力也就增加,从而提高了焊缝的深宽比。图2比较了直流电子束和脉冲电子束在平均输入功率相同情况下的束流、温度、蒸发率,其中图2(a)为直流电子束的特性,图2(b)为脉冲电子束的特性[1]。

合理地调节脉冲电子束焊的脉冲工艺参数可充分发挥电子束焊接的“匙孔”效应,从而获得优质的电子束焊缝。相关研究表明[2],当与连续束流电子束焊在同样输出功率下,脉冲电子束焊能够使焊缝深度增加50%,并且焊缝深宽比能够达到50∶1。因此,脉冲电子束焊可用来获得深而窄的焊缝。此外,脉冲束流可使熔池加快冷却速度,从而能够加快焊接热循环,有效抑制枝状晶长大,细化组织晶粒[3]。综上所述,脉冲束流电子束焊接技术可改善电子束焊接工艺,进一步提高焊缝质量,是一项极具应用前景的焊接技术。

脉冲束流电子束焊接研究现状

图2 脉冲束流对金属蒸发率的作用

早在20世纪八九十年代,德国、美国、日本等国家就开始了对脉冲束流电子束焊接的研究。最初由于电子束焊机最高功率仅能实现3kW左右,研究人员开发脉冲束流电子束焊接仅仅是为了增大焊缝熔深。然而随着大功率电子束焊机的出现,脉冲束流电子束焊接在增大熔深方面的作用日渐削弱,研究人员开始探索其对焊缝金属组织及力学性能的影响。由于电子束焊接电源加速电压达到几万伏甚至几十万伏,电子束焊接脉冲束流的实现及其控制难度很大,目前国际上只有几家知名公司实现了该项技术,在公开的文献中,仅有德国LEYBOLD-HERAEUS公司ESW系列焊机、波兰SE10/60焊机、日本的EBW-6C焊机能够实现脉冲束流电子束焊接功能,焊接频率仅为几百赫兹。

日本的Tokmakov 等[4-5]研究发现,脉冲电子束焊可以减少匙孔壁的热传导,从而减少匙孔壁金属的熔化,能够增加焊缝熔深,增大焊缝深宽比。但是在焊接效率提高的同时,焊接飞溅也相应增加,焊缝易产生气孔等缺陷。此外,Slavin 和Khudyshev等[6]比较了脉冲束流电子束焊与连续束流电子束焊的冷却速度对熔化区金属晶粒细化的影响,发现使用脉冲束流能够提升冷却速度,减小晶粒尺寸,这对于晶粒生长严重的纯金属的焊接有非常大的帮助。可是与Tokmakov的研究结果一致,使用脉冲束流焊接时也同时会产生较大的焊接飞溅与气孔。

图3 脉冲束流波形

美国劳伦斯利弗莫尔国家实验室Kautz等[7-8]对脉冲束流电子束焊接进行了较为详细的研究,其所使用焊机为德国LEYBOLD-HERAEUS 公司的7.5kW电子束焊机。在焊接过程中,其使用脉冲束流频率最高为600Hz,且随着频率的增加,束流波形由方波逐渐畸变成类似正弦波,波形如图3所示。Kautz等[7]用不同频率、不同占空比参数对21-6-9 不锈钢进行了脉冲电子束焊接,并从熔深、熔宽、匙孔宽度、焊缝金相结果等方面与连续束流电子束焊接进行了对比。在这种条件下,脉冲电子束焊接效果并不明显,与直流电子束焊接相比,仅仅表现为熔深有所增加,但是焊缝的不规则性也大幅度增加;同时较多的焊接缺陷和脉冲束流参数较差的可控性将是影响脉冲束流电子束焊应用的两大缺陷。Kautz等[7]还提出,脉冲电子束焊能够加快熔池冷却速度,有可能细化焊缝组织晶粒并降低焊缝变形。采用脉冲束流电子束焊对21-6-9不锈钢进行焊接时,研究了不同的脉冲参数和聚焦条件对焊缝熔深、微观组织特征、气孔和裂纹的影响。研究发现脉冲束流电子束焊接能够减少气孔,细化组织晶粒,并且当焊接功率密度降低时,焊缝质量得到了相应的提高。

印度Nair 等[9-10]以脉冲束流电子束焊可以增大熔池冷却速度为出发点,对比了脉冲束流电子束焊和连续束流电子束焊对AA2219 铝合金焊接接头力学性能和断裂韧性的影响。研究表明,脉冲电子束焊能够减少热输入,可提高焊缝金属硬度和强度[9]。脉冲束流电子束焊的熔池凝固速率非常高,当使用脉冲束流时,AA2219铝合金焊缝熔化区更窄,在整个焊缝区都出现了很好的共熔相,同时脉冲束流能够细化组织晶粒,降低铜元素偏析。Nair等[10]等使用60kV、500mA电子束焊机对7mm厚的T87和T6时效状态AA2219铝合金进行了连续束流和脉冲束流电子束焊接。脉冲束流频率为66.6Hz,占空比为50%。试验结果表明,脉冲电子束焊接在保证焊透工件的同时很大程度上降低了焊接热输入,同时能够加快焊接熔池的冷却速度,使熔池金属晶粒更加细化,提升了焊缝品质。

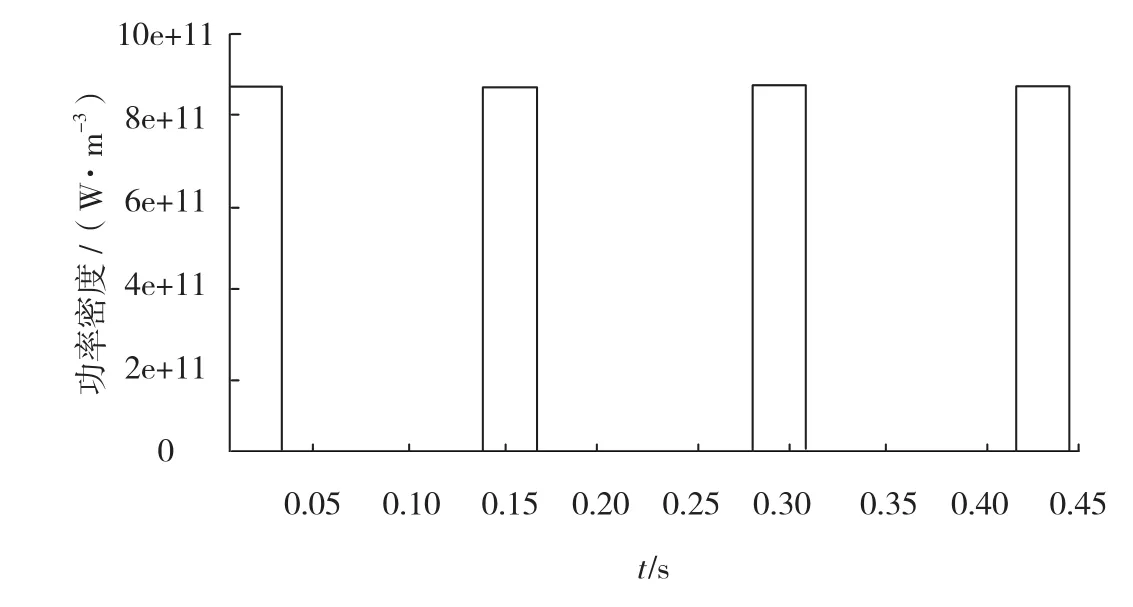

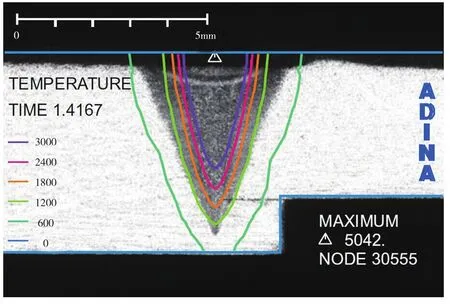

波兰Lacki等[11]使用波兰SE10/60 电子束焊机对30HGSA 钢进行了脉冲电子束焊接研究。根据脉冲束流特点建立了脉冲电子束焊接的圆锥体热源数学模型,应用ADINA模拟仿真软件对焊接过程进行了模拟,仿真热源脉冲参数如图4[11]所示,所使用脉冲束流频率为7Hz,占空比为20%。结果表明:热源模型选择合理,模拟结果与试验结果吻合良好(图5)[11];脉冲电子束能够产生高质量的焊缝。

图4 模拟热源的脉冲参数

图5 模拟结果与试验结果比较

英国焊接研究所(TWI)于1998年开始探索脉冲电子束焊接在非真空电子束焊接过程中的应用,目标是研发能够实现频率为10kHz,脉冲束流波形接近方波的非真空脉冲电子束焊接设备。他们认为,脉冲束流一方面能够周期性冲击金属材料,使热源深入材料内部;另一方面有利于匙孔内的金属蒸汽和等离子体溢出,从而能够增大熔深,加大深宽比;此外脉冲束流还能够有效减少焊接输入功率。目前,该研究所已经研发了峰值电流达到300mA的非真空脉冲电子束焊接设备,并利用不同的脉冲参数对铁素体钢和奥氏体钢进行了一系列脉冲束流与连续束流的焊接对比试验。对比脉冲电子束焊与直流电子束焊焊缝熔深、熔宽发现:在一定频率下,脉冲电子束焊能够增大焊缝熔深达到46%,焊缝顶端宽度减小达22%[12-13]。

国内对脉冲束流电子束焊的研究开始较晚,进入21世纪之后才开始展开对脉冲电子束焊的研究。上海交通大学崔海超等[14]使用日本的EBW-6C 电子束焊机对TiB2p/ZL101复合材料进行了脉冲电子束焊接试验,所使用脉冲束流频率为500Hz,试验得到了质量良好,无焊接缺陷的焊缝。这表明了脉冲束流有利于焊接匙孔的稳定性,选择合适的脉冲束流参数能够成功焊接TiB2p/ZL101 复合材料。

北京航空制造工程研究所张洪波等[15]设计了一种用于脉冲束流电子束焊接的PWM逆变式栅极偏压电源系统,脉冲频率范围 10~1000Hz,占空比范围20%~80%,脉冲偏压幅值范围为10~1000V。许海鹰等[16]研制了一台频率为0~1kHz,最大束流为200mA的30kW高压脉冲电子束焊机,介绍了控制脉冲束流产生的偏压脉冲电源拓扑电路结构及脉冲束流频率、占空比、束流基值、束流峰值的调节控制技术。然而如图6[16]所示,实测束流波形在频率超过200 Hz时发生较大畸变,并不接近理想矩形波形。分别采用150Hz脉冲束流电子束焊和连续束流电子束焊对1Cr18Ni9Ti奥氏体不锈钢焊接,对不同工艺的焊缝形貌进行了对比试验。试验表明:脉冲频率和占空比是影响高压脉冲电子束焊的关键工艺参数。与连续束流电子束焊相比,脉冲电子束焊更易获得大熔深、大深宽比的焊缝。

图6 焊接束流波形

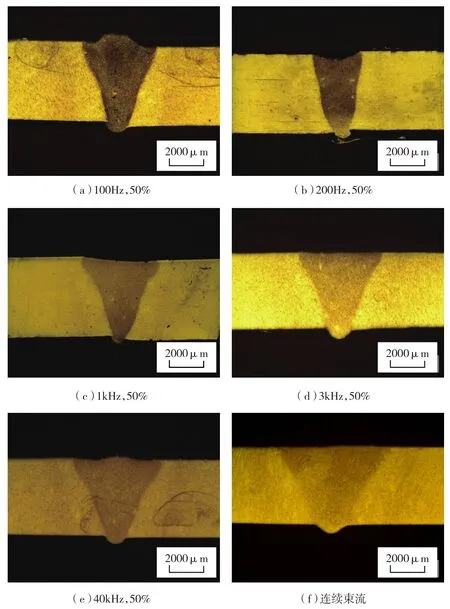

图7 不同频率脉冲束流电子束焊焊缝

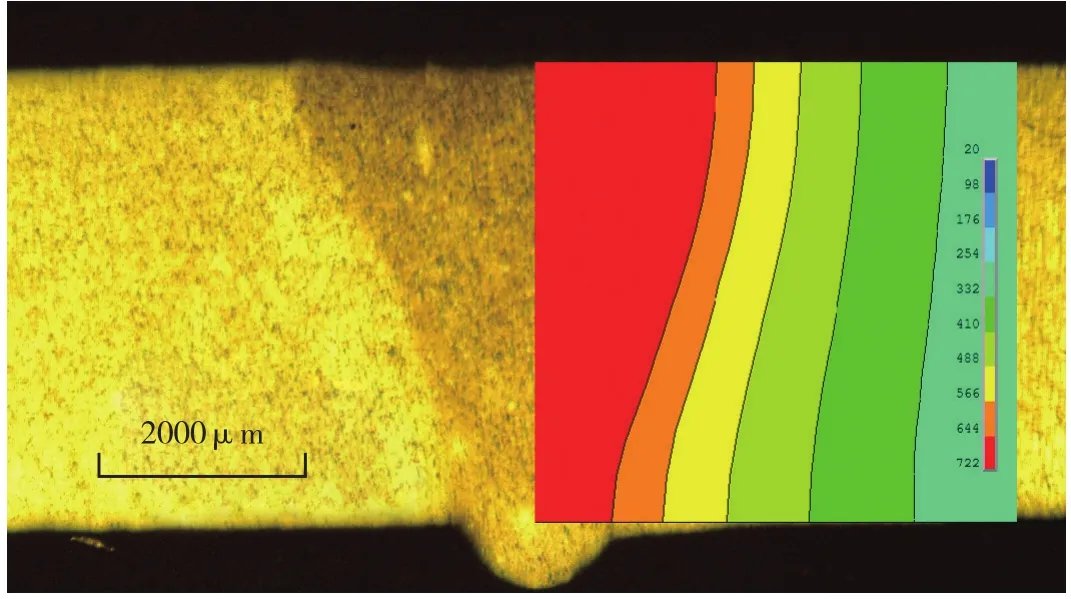

北京航空航天大学[17-18]开发了一种由偏压基值产生电路和偏压脉冲产生电路组成的新型脉冲电子束焊接偏压电源,该偏压电源装置能够实现直流偏压和脉冲偏压自由切换,即在同一套装置上既能够实现常规连续束流电子束焊接,又能够实现脉冲电子束流焊接。随后又成功研发出一台新型脉冲电子束焊接逆变电源,建立了一套脉冲电子束焊接平台,该平台既能实现连续束流电子束焊接,又能实现频率0~40kHz、占空比0~100%连续可调和基值束流、峰值束流精确控制的脉冲电子束焊。在该平台上对TC4钛合金进行了脉冲电子束焊接试验,不同脉冲频率条件下的焊缝如图7所示[18]。结果表明:在保持同样焊透性条件下,相比连续束流电子束焊接,脉冲电子束焊接所需热输入少,并能够得到高质量的焊缝。张伟等[19]根据脉冲束流电子束焊特点,选取由高斯面热源和改进的圆锥体热源组成的组合热源,利用ANSYS软件建立了三维的脉冲电子束焊接304不锈钢时的温度场有限元模型,分析了脉冲束流电子束焊接温度场的变化。如图8所示[19],模拟预测焊缝与实际的焊缝基本相符,表明热源模型选择合理。

综上所述,目前国内外脉冲束流电子束焊接研究取得了一定的进展,脉冲束流电子束焊在增加焊缝深宽比、优化焊缝组织等方面具有独特的优势。现有研究主要针对脉冲束流频率在1kHz以下的脉冲束流电子束焊接,但随脉冲束流频率增大,束流波形畸变增大。尽管有关脉冲束流电子束焊接的研究已有近30年的历史,但其应用研究还极具空间。

结束语

脉冲束流电子束焊接技术是一种高效的电子束焊接技术,焊缝熔深和深宽比增加显著,并可细化焊缝组织晶粒,是一种极具应用前景的技术。目前国内外脉冲束流电子束焊接研究取得了一定的进展,然而,无论是研究的深度还是广度,特别是应用方面的研究还具有广阔空间。脉冲电子束焊接技术将可能是进一步提高航空、航天工业中某些特殊结构材料和关键零部件焊接质量的有效方法,具有重要的工程应用价值。

图8 模拟焊缝与实际焊缝比较

[1] 王之康,高永华,徐宾.真空电子束焊接设备及工艺.北京:原子能出版社,1990:82-83.

[2] Schu ltz H. Electron beam welding.Abington:Abington Publishing,1994.

[3] 齐铂金,徐国宁,肖攀.脉冲电子束焊接技术研究.上海交通大学学报,2012,16(S):141-144.

[4] Tokmakov V P. The true and thermal efficiencies of pulsed electron beam welding.Automatic Welding, 1981, 34(12): 46-47.

[5] Tokmakov V P. The power particulars of the process of expulsion of metal during the pulsed action of an electron beam on a surface.Automatic Welding,1980, 33(11): 22-24.

[6] Slavin G A, Khudyshev A F. Certain features of the crystallization of the liquid molten pool during pu lsed electron beam welding.Automatic Welding, 1972, 25:1-11.

[7] Kau tz D D, Olson D L, Bu rgard t P, etal. A characterization of pulsed electron beam welding parameters.Welding Journal,1991,70(4):100-105.

[8] Hochanadel P W, Kautz D D, Martinez J N , etal. Pulsed electron beam welding and microstructure of stainless steel. Los Alamos: Los Alamos National Laboratory, 2006:33-34.

[9] Nair B S, Phanikumar G. Improvement of mechanical properties of gas tungsten arc and electron beam welded AA2219 alloy.Scienceand Technology of Welding and Joining,2007(12):579-585.

[10] Nair B S, Rakesh S. Frac tu re toughness of electron beam welded AA2219 alloy.Material and Design, 2010(31):4943-4950.

[11] Lacki P, Adamus K. Numerical simulation of the electron beam welding process.Computers and Structures, 2011, 89(11):977-985.

[12] Sanderson A. Fou r decades of electron beam development at TWI. Welding in the World, 2007, 51(12):37-49.

[13] Punshon C, Sanderson A. EB welding of large components without a vacuumchamber//Proceedings of 7th International Conference on Beam Technology. Halle, Germany, 2007:17-19.

[14] Cui H C, Lu F G. Research on electron beam welding of in situ TiB2p/ZL101 com posite. Journal of Shanghai Jiaotong University, 2010,15(4):479-483.

[15] 张洪波,刘方军,左从进.一种新型脉冲电子束焊接用PWM逆变式栅偏压电源系统设计.航空制造技术,2004(S):188-191.

[16] 许海鹰,余伟,左从进. 高压脉冲电子束的控制及其对焊缝形貌影响.北京航空航天大学学报,2011,37(8):1044-1048.

[17] 齐铂金,徐国宁,刘方军.新型脉冲电子束焊接偏压电源设计.北京航空航天大学学报,2012,38(10):1311-1316.

[18] Xu G N, Qi B J, Xu X L. Research on pulsed electron beam welding gridbias power supply. Rare Metal Materials and Engineering,2011, 40(4): 306-308.

[19] Zhang W, X iao P, Chen Z.Temperature field simulation of pulsed electron beamwelding on 304 stainless steel. Rare Metal Materials and Engineering, 2013, 42(2):033-037.