面向航空制造的电加工技术应用与发展

中航工业沈阳黎明航空发动机(集团)有限责任公司技术中心 于 冰

随着航空发动机制造技术的不断发展,大量新结构、新材料被采用,以提升发动机的性能,这些结构特殊、材料难加工的零部件也给制造技术提出了新的挑战。单纯依靠传统机械加工方法已无法满足零件生产需求,甚至根本无法实现,而特种加工技术的发展和应用则弥补了传统机械加工方法的不足,显现出其在难加工材料、特殊结构制造领域的独特优势。特种加工技术成为在国际航空制造竞争中取得优胜的关键,是衡量航空制造水平的重要标志之一。

电加工技术作为特种加工技术的一个重要分支,发挥着不可替代的作用。本文重点介绍电火花、电解等典型电加工技术在新型航空发动机涡轮叶片、整体叶盘等关键零部件加工中的应用,以及先进电加工技术的发展方向。

电火花加工技术应用

先进航空发动机新材料、新结构、新工艺的应用,对电加工技术提出了新的需求,其应用领域不断扩大,电火花加工技术也得到了迅猛发展。特别是在航空发动机难加工材料、复杂零件特殊结构、精密加工等方面,作为有效手段,多种电火花加工方法被开发出来并获得应用。

电火花加工技术按加工方式分类目前主要有:电火花成形加工、电火花线切割加工、电火花高速打孔、电火花磨削、电火花强化、电火花熔涂等,这些技术都在航空发动机行业中获得广泛应用,尤以电火花成形加工、电火花线切割加工、电火花高速打孔应用最广。许多难加工材料、特殊结构表面的零件均采用电火花加工技术,如电火花高速铣加工技术等。

1 应用现状

1.1 电火花成形加工技术

电火花成形技术在发动机零件加工上,主要用于方孔、盲孔、异形孔、窄槽、型腔等特殊结构加工。随着航空发动机叶轮、闭式整体叶盘等新结构的出现,多轴联动的电火花成形加工技术得到了发展和应用。

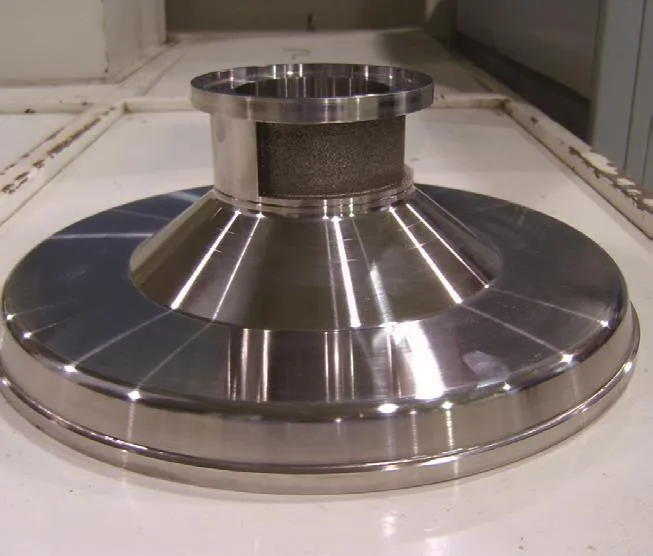

图1为多轴复杂型面电火花成形加工的实例。图中所示为带冠整体叶轮,其闭式的特殊结构造成零件机加工过程中产生了刀具悬臂梁的障碍,数控铣加工难以完成,且选材多为不锈钢、高温耐热合金和钛合金等难切削材料,故作为航空制造中的关键技术,多轴联动电火花成形加工技术显得尤为有效[1]。

1.2 电火花线切割加工技术

图1 多轴复杂型面电火花成形加工电极及样件

电火花线切割加工技术是特种加工的一个重要的应用分支,在航空发动机行业中发挥着难以替代的作用。随着新技术、新工艺、新结构的不断应用,慢走丝线切割技术的应用也推进到了更高的水平[2]。图2为慢走丝线切割技术的应用实例,该零件为航空发动机压气机圆盘纵树形和锲形叶片安装槽,其关键技术在于多次切割技术可实现“无重熔层”加工,同时又保证了工件的加工精度及表面质量要求。

1.3 高速电火花小孔加工技术

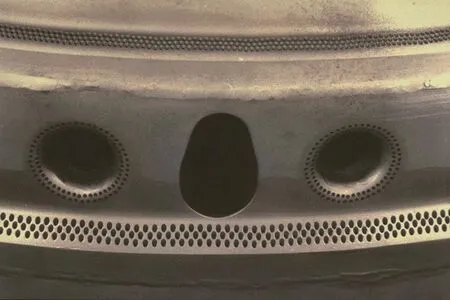

高速电火花小孔加工技术是20世纪80年代后期发展起来的一种新型、高效的深小孔加工工艺。它可在各种导电材料上高速地加工小孔,加工速度可达20~60mm/min,最大深径比可超过100[3]。在航空发动机行业中存在大量异形结构、空间角度复杂的零部件,如图3所示,火焰筒内外壁各孔空间角度均不同,且拥有较大的角度差,在电极加工穿透时都存在一定的障碍,且要求电极不加工到零件体对壁,这就对小孔加工技术提出了更高的要求。

图2 慢走丝线切割加工实例

图3 异形结构、复杂空间角度零部件示意图

图4为七轴高速电火花小孔机加工实例,该零件为某航空发动机涡轮外环块,零件体的型面及四周有90多个空间角度气膜孔,分为φ0.3mm、φ0.35mm和φ0.4mm 3种孔径。加工该零件时,可以通过调整加工电参数而使用一种规格的电极完成所有孔径的加工,提高了加工效率。

图4 七轴高速电火花小孔机加工实例

图5为九轴电火花小孔机加工的实例,该零件体上有几千个孔径各异的小孔,且零件壁薄,易变形。采用高速电火花小孔加工技术,电极和工件间不会产生大的轴向力,尤其是在这种薄壁的工件上加工小孔,不会引起工件变形。

图5 九轴电火花小孔机加工实例

1.4 电火花强化技术

电火花表面强化技术是直接利用电流的高能量密度对金属表面进行强化的工艺,该技术多应用于磨具的型腔、量具、精铸件和机械零件的表面强化处理。而近几年才将电火花强化技术应用于航空发动机制造领域中,主要用于相互配合转动零件的表面电火花熔涂石墨、硬质合金等材料的加工,可以提高表面硬度、耐磨性。图6为电火花熔涂硬质合金强化叶片耐磨性的实例。电火花熔涂堆焊技术在电火花强化的基础上发展而来,可以进一步开发设备功能,开拓全新的工艺方法,进行机械零件表面损伤修复、微小尺寸超差修复等,填补了航空发动机制造领域缺陷修复工艺的空白,并被成功应用。

1.5 特性化技术

(1)电火花蜂窝磨削加工技术。

电火花蜂窝磨削是电火花磨削中的一种特殊加工方式,利用旋转电极在加工区对环形蜂窝件内孔进行展成磨削加工,非常适用于航空发动机环形蜂窝零件内孔磨削加工。

图7是应用苏州电加工机床研究所ZT-021型电火花蜂窝磨床加工内外蜂窝环的实例。加工双层蜂窝时,先加工外蜂窝表面,然后更换电极加工内蜂窝表面。这种内外层叠相对的蜂窝环结构,在行业内首次实现加工。

图8为应用电火花成形机床加工多层蜂窝环的实例。该实例加工方式不同于蜂窝磨床,主要采用成形加工设备,加工过程中工件固定,旋转成形电极加工蜂窝环,并进行差补运动完成加工,同时通过调整电极支架的长度来满足各层蜂窝环的尺寸要求。

图6 电火花强化叶片

图7 电火花磨削加工后的内、外蜂窝表面

图8 电火花加工蜂窝环

(2)电火花蜂窝磨削技术的创新应用。

为了充分发挥数控电火花蜂窝磨削设备功能,结合电火花加工技术和计算机控制的特点,对电火花蜂窝磨削加工方法进行创新研究,采用固定电极径向限位伺服磨削方式进行成形加工,通过计算机系统控制电极与工件之间的相对运动轨迹,实现零件外型面成形加工。

图9为电火花蜂窝磨床成形加工鼠笼的实例,采取固定电极径向伺服,通过转台分度完成零件几十个工位粗开槽。

图10为某航空发动机轴承油气封严圈零件的外型面加工实例,采用分段成形加工方式,给定初始加工角度,然后设定进给量旋转伺服加工到360°停止加工,反复n周完成加工到最终尺寸。

2 电火花加工新技术

2.1 应用于整体叶盘加工的数控高效放电铣加工技术

航空发动机整体叶盘、机匣类零件结构复杂,大都采用高温合金、钛合金等难切削材料,数控铣加工效率低、成本高,如整体叶盘零件,单件铣削时间达到1个月,刀具费用高达几十万元。苏州中特电加工技术研究所和美国GE公司为加工新型飞机发动机上的整体叶盘共同研制了电火花高速铣削机床,经中国机床工业协会鉴定确认该设备具有世界领先水平。该设备用于加工整体叶盘、机匣类零件,加工效率可提高2倍以上,并可节约大量的刀具费用[4]。

电火花高速铣加工方式相对于传统的电火花成形加工节省了制备成形电极、准备时间、加工费用等,使加工过程更具柔性,因而获得应用。图11为电火花高效铣加工钛合金轴承座的实例,该实例的关键技术在于钛合金材料的电火花加工,这就对设备电源要求更高,电参数的选取也有所不同。

2.2 应用于刷环零件加工的混粉电火花加工技术

在放电加工液内混入粉末添加剂,以高速获得光泽面的加工方法称为混粉加工。该方法主要应用于复杂模具型腔,尤其是不便于进行抛光作业的复杂曲面的精密加工,可降低零件表面粗糙度值,省去手工抛光工序,提高零件的使用性能(如寿命、耐磨性、耐腐蚀性、脱模性等)。其加工原理主要是向电火花工作液中加入一定比例的导电粉末,使放电间隙增大,电极间的寄生电容和电流密度减小,从而使放电点分散、放电集中现象减少。

图9 鼠笼加工实例示意图

图10 轴承油气封严圈零件外型面加工

图11 钛合金轴承座电火花高效铣加工

先进发动机采用了刷式密封结构,该零件的刷环刷丝加工成为技术难题,因刷丝不受力,传统的磨削等方法无法加工,混粉电火花加工能量小,刷丝加工质量好,通过选择合适的粉末添加剂和工艺参数,使精密刷丝加工成为现实。

3 电火花加工技术的发展趋势

由于电火花加工过程本身的复杂性,迄今对电火花加工的机理尚未完全弄清楚,大多研究成果是建立在大量系统的工艺试验基础上完成的,所以对电火花加工机理的深入研究,并以此直接指导和应用于实践加工是电火花加工技术发展的根本。在现有技术水平的基础上,不断开发新工艺将是电火花加工技术发展方向。如数控电火花高速铣削加工是一种还不成熟,值得继续研究的新工艺,在解决特殊结构加工、低成本加工等方面都具有积极意义。电火花加工在控制技术上将朝自动化、智能化方面等更高层次发展;数控电火花加工的网络管理技术在高档机床上已有初步应用,并将逐步被推广,以获取更好的系统管理效果。

电解加工技术

电解加工是利用阳极溶解的原理来去除材料,将零件加工成形的一种现代特种加工技术,可加工难加工材料及复杂结构零件等,其加工效率高、成本低。近年来,随着电子技术的发展,电解加工采用了大功率的高频窄脉冲电源,以及高精度的电解液过滤系统,从而实现了小间隙、大电流的精密振动电解加工。由于工件与电极之间较窄的加工间隙,电解液的充分交换需要通过电极的振动才能完成,因此在振动过程中,电极与工件接触最近或者振幅最大时配给电流,进行材料去除加工。因此,精密振动电解加工技术的关键在于机械振动与脉冲电源的精确匹配,如图12所示。

图12 机械振动与电脉冲配合的复合机械电解加工

1 单个叶片无余量精密电解加工技术

航空发动机中叶片数量多且难加工,随着叶片材料向高强、高硬、高韧性方向发展和钛合金、钴镍超级耐热合金的采用,以及超精密、超薄、大扭角等特殊结构叶片的出现,对电解加工又提出了更高的技术要求,使电解加工成为航空发动机叶片制造中主要的、不可缺少的优选工艺技术之一。

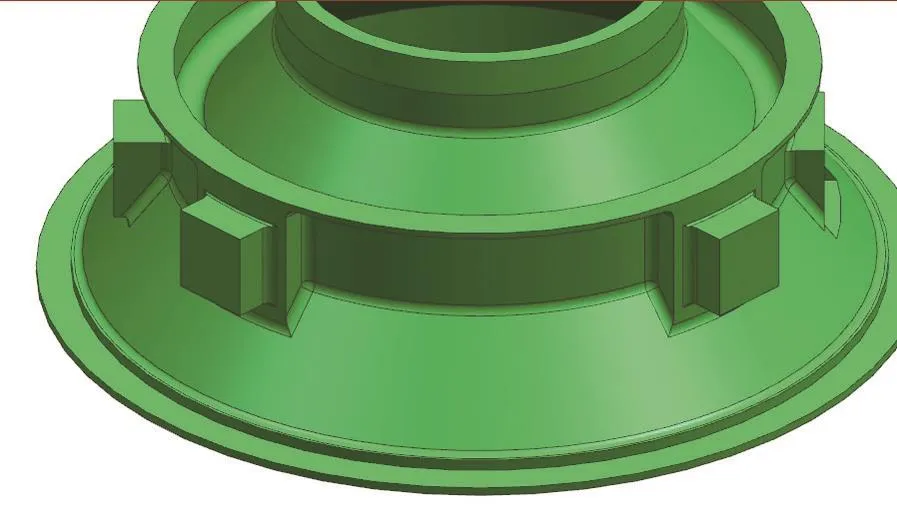

2 整体叶盘精密电解加工技术

高频窄脉冲振动电解加工设备实现了纳秒级快速短路保护技术、微米级精密过滤技术以及先进的环保处理系统,居于世界领先水平。用于整体叶盘零件叶型电解加工工装包括套料阴极、终成形阴极和装夹定位夹具。对于叶型曲度较小的叶盘一般采用套料开槽方式进行粗加工,然后进行精微终成形电解加工,实现叶盘无余量加工。然而对于大型叶盘,尤其是叶型扭曲较大时,为了使终成形余量均匀,通常在套料电解加工后还要进行半精加工,最后进行无余量电解加工。

电加工技术的发展

随着电源技术、控制技术和工艺技术的发展,电加工技术也不断改进优化,高精度脉冲电源、高频窄脉冲电源、微过滤系统等都给电加工技术的发展提供了可靠保证。未来电加工技术将向高精度、超精细、高稳定性、数字化、自动化的方向发展,并将在航空发动机领域得到广泛应用[5]。

[1] 杨大勇.电火花成形加工技术的发展概况//第13界全国特种加工学术会议论文集. 哈尔滨:哈尔滨工业大学出版社,2009:3-13.

[2] 朱宁,叶军,韩福柱,等.电火花线切割加工技术及其发展动向//第13界全国特种加工学术会议论文集. 哈尔滨:哈尔滨工业大学出版社,2009:14-21.

[3] 赵万生. 电火花加工技术. 哈尔滨:哈尔滨工业大学出版社,2000.

[4] 叶军,朱宁,吴国兴,等.数控高效放电铣削加工技术//第13界全国特种加工学术会议论文集. 哈尔滨:哈尔滨工业大学出版社 ,2009:174-178.

[5] 于冰.电加工技术在航空发动机上的应用 .金属加工(冷加工),2013(22):19-21.