基于FPGA的油液在线监测系统

把 鑫,王吉芳,左云波,谷玉海,郑长松

(1.北京信息科技大学,机电系统测控北京市重点实验室,北京 100192;2.北京理工大学机械与车辆学院,北京 100081)

0 引言

磨损是机械零部件失效的主要因素之一,机器零件的失效形式中,磨损失效占70%以上[1]。润滑油作为机械设备的“血液”,蕴藏着丰富的来自机械运动副表面的摩擦学状态信息,能够反映设备的磨损现状与趋势。国内外目前采用的磨损检测技术大致包括:光谱型、光学型、导电型、微孔阻尼型等,其中大多数为离线检测形式,存在反应慢、周期长、时效性差等缺点。而现代装备功能、结构日趋复杂,发展在线磨粒监测技术,可实现大量取样、实时监测等功能,已成为现代装备状态监测与诊断领域的必然趋势。

1 油液在线监测系统总体实现方案

以实现磨粒材料、尺寸及数量的连续在线监测为目的,基于FPGA控制器针对一种双激励螺旋管式磨粒传感器设计出一种油液在线监测系统,系统框图如图1所示。系统主要由磨粒传感器、FPGA磨粒监测模块、PC104总线、嵌入式X86主控板和上位机软件组成。磨粒传感器用于获取油液中的磨粒信息,磨粒监测模块实现了对磨粒传感器的激励及感应信号的监测。选用PC104总线与各油液监测模块连接,由嵌入式X86主控板控制,可实现多路油液传感器同步采集,并具有扩展性好、体积小、信号稳定等优点。利用Delphi制作出上位机软件,可实现对磨粒监测系统的控制及磨粒特征信号的记录。

图1 油液在线监测系统框图

2 双激励螺旋管式磨粒传感器原理

双激励螺旋管式磨粒传感器是在同一个磁惰性的管子上绕3组线圈构成,见图2。其原理如图2(a)所示,其中激励线圈1和激励线圈2反向串联,由高频交流电源驱动,它们各自产生的磁场方向相反,在两个线圈的中点处即感应线圈处相互抵消。当含有金属颗粒的油液流过磨粒传感器时,引起感应线圈中磁场的扰动,磁场变化的幅值被转换为电压值,用来确定颗粒的尺寸;而相位的变化则用来反映颗粒的属性。

图2 双激励螺旋管式磨粒传感器原理及结构

磨粒传感器结构如图2(b)所示,图中取激励线圈1的端点O为坐标系的原点,轴向为x轴向右为正方向,取径向为y轴向上为正方向。假设金属磨粒是球形的,半径为ra、速度为v、经过激励线圈1的时间为t、相对磁导率为μm;激励线圈1的长度为m、匝数为N1、流过的电流为I;磁惰性管子半径为r、真空磁导率为μ0、激励线圈1到感应线圈的长度为n。当金属磨粒进入激励线圈1时,引起被覆盖的那部分线圈局部电感增大,其增大值为Lm为

根据毕奥-萨伐尔定律,可以进一步得到,由电流变化量Δi引起的中心点O的磁感应强度变化为

由于感应线圈的感应电动势E,是由于金属磨粒进入激励线圈1引起感应线圈的磁感应强度的增大或减少而产生的,再由φ=ΔBS(S为正对面积(负号代表方向)就可以得到感应电动势E。即为式(4)所示:

当金属磨粒刚好完全通过激励线圈1时,感应线圈感应电动势的输出电压刚好达到最大值。此时

式(5)即为传感器的感应电动势输出模型[2]。

3 油液磨粒监测模块设计

双激励螺旋管式磨粒传感器需要被提供交变激励信号方能工作,同时其输出的感应信号十分微弱并被高频调制。据此设计磨粒监测模块如图3所示,该模块可为传感器提供激励信号的同时监测磨粒传感器输出的感应信号。磨粒监测模块主要由3部分构成:磨粒传感器激励电路、磨粒传感器采集电路与PC104总线电路。监测模块三部分全部由FPGA控制器协调工作,并通过PC104总线将检测信息发送给在线监测系统的嵌入式主控板。

图3 磨粒监测模块功能框图

3.1 油液磨粒传感器激励电路设计

由于双激励螺旋管式磨粒传感器的激励源中高次谐波会在感应线圈上产生同频率的感应信号,干扰信号的锁相放大。因而要求传感器的激励线圈上的电压信号必须是良好的正弦波,其频率、幅度十分稳定。因此,采用由FPGA控制器中信号发生模块产生的方波信号驱动MOSFET管开关,为磨粒传感器提供开关型交变电流源,利用传感器内的振荡电路产生频率、幅值稳定的正弦激励信号。

图4为推挽式MOSFET管驱动电路。

图4 推挽式MOSFET驱动电路

由信号发生模块发出的方波激励信号经过耦合电容C1与共射放大电路放大后,再经推挽电路驱动MOSFET开关,产生交变电流源信号以激励传感器工作。为使激励信号频率范围内的容抗很小,同时隔离激励信号与放大电路之间的直流量,宜选用容量较大的耦合电容。当激励信号为高电平时,推挽驱动电路中的T2导通,MOSFET快速导通;当激励信号为低电平时,T2导通,MOSFET的输入电容放电,栅极接电,MOSFET快速关断,两个晶体管T2和T3都使信号放大,提高了电路的工作速度,同时它们是作为射极输出器工作的,不会处于饱和状态,因此该电路的信号传输无延迟。

3.2 油液磨粒传感器采集电路设计

传感器输出的感应信号为μV级,而A/D转换器的输入信号范围是固定的,因此,需要把传感器所采集的微弱感应信号放大,又因传感器采集的信号离散性较大,故选用可编程放大器,选择合适的放大倍数,使所采集的感应信号满足A/D转换器量程要求。传感器输出的感应信号往往会受到工频电磁场(50 Hz)及其高次谐波的干扰,本系统采用50 Hz和100 Hz的滤波器滤除信号中的工频干扰信号,从而提高了输出感应信号的可靠性和精确度。

传感器输出的感应信号中,不可避免地会有高频干扰信号混杂在有用信号当中,当这些信号的频率超过采样定理所规定的范围时,就会采集到一些不确定的信号并对有用信号造成干扰,即频率混叠。为了最大程度地抑制或消除混叠现象对动态测控系统数据采集的影响,就需要利用抗混叠滤波器将无用信号进行衰减和滤除[3]。最后经过抗混叠滤波处理后的信号进入A/D转换器将模拟感应信号转换为数字感应信号送入FPGA进行处理。

A/D转换器选用AD7760芯片,AD7760芯片是一款高性能、24位模数转换器,非常适合应用于高速数据采集。其接口以传统模式工作,使用16位双向并行接口,且此接口由RD/WR和CS引脚控制,具体A/D接口电路如图5所示。

图5 A/D接口电路

3.3 监测系统的FPGA控制器配置电路设计

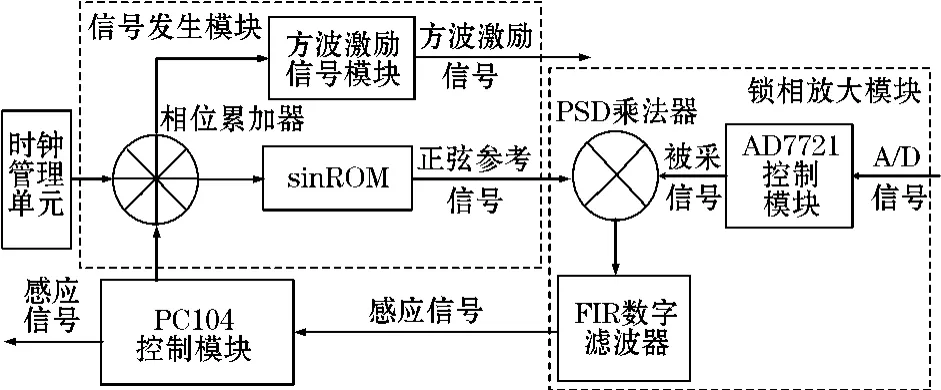

磨粒监测模块中磨粒传感器激励电路、磨粒传感器采集电路和PC104总线电路都需要FPGA控制器协调工作,因此,设计了FPGA控制器配置电路。如图6所示FPGA控制器配置电路主要由信号发生模块、锁相放大模块、PC104控制模块构成。

图6 FPGA控制器配置电路框图

3.3.1 信号发生模块设计

在FPGA内部实现的信号发生模块,采用了DDS技术,即直接数字频率合成技术,可产生2路频率相位可调信号:一路为方波激励信号,激励螺旋管式磨粒传感器工作,另一路为正弦参考数字信号,作为锁相放大器的参考信号。DDS的基本原理是利用采样定理,对需要产生的波形进行采样,经量化后存入存储器中作为待产生信号波形的数据表;在需要输出波形时,从数据表中依次读出数据,产生数字化的信号,这个信号再通过D/A转换器和滤波器后就变成了所需的模拟信号波形[4]。该模块产生的方波激励信号和正弦参考信号具有严格同相位、频率可调的优点。

3.3.2 锁相放大器模块设计

利用FPGA搭建出一种精度高、噪声低、性能稳定的数字锁相放大模块,用来提取传感器输出的微弱感应信号,可实现感应信号的A/D转换、解调处理。该数字锁相放大模块主要由AD7721控制模块、PSD模块、FIR滤波模块组成。AD7721模块用于控制AD7721芯片实现传感器输出的感应信号的模数转换过程;PSD模块是锁相放大器的核心部件,用于实现被测信号与参考信号的互相关运算;FIR滤波模块数字低通滤波器的作用是滤除乘法器输出中的高频成分,保留含有被测信号幅值信息的低频直流成分[5]。

3.3.3 PC104 通信模块设计

油液磨粒监测模块采用PC104总线资源的中断功能实现X86主控板与监测模块间的通信与传输。PC104控制模块实现了对PC104总线的时序控制。系统上电后油液磨粒监测模块开始工作,在运行过程中如果锁相放大后的感应信号被检测超过某一阈值,即触发PC104中断,采用DMA模式将检测到的信号传输给X86主控板,主控板再通过RS232总线将数据上传至上位机,从而实现对油液中磨粒的在线监测。

4 试验

本系统利用Delphi制作出上位机软件,该软件可以实现对油液监测模块中方波激励信号频率及相位的控制,感应信号可编程放大倍数的控制等。当连接上RS232总线,即可以接收到磨粒流过传感器时感应信号的波形。

4.1 单一磨粒通过传感器时的输出特性

按上述系统搭建试验电路,在上位机界面中可以观察到当单一磨粒通过传感器时,引起的电动势波形图,如图7所示。从图7可以看出,金属磨粒通过传感器时,会产生一个电压值的脉冲信号。幅值与磨粒尺寸成正比,周期反映磨粒速度,相位体现磨粒材料。图中的波形为铁磁性磨粒通过时的感应波形,而非铁磁性磨粒通过时相位与前者相差180°。经试验可知,本系统最小可测量的磨粒直径为180 μm。

图7 单一磨粒通过时的波形图

4.2 不同粒度的磨粒通过传感器的输出特性

当激励频率为107 kHz,同一实验条件下,让不同直径的磨粒通过传感器,输出的感应电动势的幅值与磨粒大小的关系如图8所示。随着磨粒粒度的增加,传感器输出的感应电动势的幅值增大。利用Matlab软件对数据进行拟合计算,利用三项式拟合得到的离差最小,即传感器输出的感应电动势幅值大小都是与磨粒直径的三次方成比例关系。与式(5)中所推导得到的,感应线圈所产生电动势幅值大小与磨粒半径三次方成正比的结论相一致。

图8 不同粒度下输出电压值变化曲

5 结论

该油液在线监测系统通过设计油液传感器的激励电路、信号采集电路,并基于FPGA控制器搭建出信号发生模块、数字锁相放大模块和PC104通信模块,实现了对双激励螺旋管式磨粒传感器的激励、感应信号的提取放大以及与主控板之间的通信,从而实现油液的在线监测功能。试验表明:该系统运行稳定,数据处理准确,具有较高的分辨力,实现了预期的功能。对不同粒度的磨粒的试验结果,与所建立的双激励螺旋管式磨粒传感器的数学模型相符,故能够通过监测电动势的幅值大小来准确判断当前磨粒的粒度。

[1]郑翔,朴甲哲,田洪祥.磨粒监测技术及其应用.海军工程学院学报,1995(2):32-38.

[2]陈书涵.双激励螺旋管式磨粒传感器特性研究:[学位论文].长沙:中南大学,2005.

[3]彭永胜,王太勇,范胜波,等.高品质抗混叠滤波器设计.西南交通大学学报,2003(5):596-601.

[4]龚光松.一种基于FPGA的DDS信号发生器的设计.咸宁学院学报,2012(6):37-39.

[5]倪士虎,刘先勇,曹新丹,等.基于FPGA的LIA设计及其在光声检测中的应用.电子科技,2013(12):110-113.