柴油机漏电流式颗粒物传感器有限元热分析

汤 东,吴宇哲,李 楠,陈 烈

(1.江苏大学汽车与交通工程学院,江苏镇江 212013;2.金坛鸿鑫电子科技有限公司,江苏金坛 213200)

0 概述

柴油机在节能与CO2排放方面的优势是包括汽油机在内的所有热力发动机无法比拟的[1]。然而柴油机有害排放物中约占20.76%的颗粒物(PM)及可溶有机成分(SOF)会对人体健康造成极大危害。为此欧美国家广泛使用收集效率在85%以上[2]的柴油机PM捕集器(DPF)过滤PM。美国加州2013年开始执行的OBD排放法规要求乘用车和轻型车的PM排放低于10.8 mg/km[3]。欧洲的 OBD 限值门槛(OTL)分别被定为2017年的12 mg/km(轻型车)和2015年的25 mg/kWh(重型车)[4]。当前欧美国家的柴油车必须配备 PM 传感器[5-7]。市场需求促进技术创新,艾菲、博世、大陆等厂商推出基于电阻技术的PM传感器[6,8];芬兰毕加索公司的PPS-M传感器利用充电电流差测尾气中PM的质量与数量浓度[9];通用电气公司的PM传感器对射频技术加以利用实现尾气中PM浓度的测取[10];Emisense公司推出的PM传感器依靠电容漏电流原理监测尾气中的PM浓度[11-12]。国内学者对PM传感器的研究兴趣也日趋浓厚[13]。

漏电流式PM传感器具有工业成本低及能够实时测量PM浓度的优势。如图1,传感器头部垂直安装于DPF下游的排气管中,其柱状中央电极与筒状接地外壳间形成基于电容原理的浓度测试区。发动机运行过程中依靠压差进入浓度测试区的尾气样本成为电极间的电介质。极间电压达到800~1 500 V时,尾气中的PM将被电离或极化成导体,PM浓度与漏电流正相关[14]。传感器控制单元(SCU)中的信号放大电路可将采集所得nA级的微电流转为正比于该电流值的电压信号,经电位计调整控制在0~5 V的范围内以便进行数据处理[10]。

图1 传感器示意图

传感器内集成测温功能的陶瓷加热体可以减小浓度测试区与尾气间温差对测试结果的影响,同时能够定期烧除沉积形成的碳桥。本文研究最恶劣工作环境下传感器的温度和温度梯度分布,为传感器加热单元设计以及绝缘材料选择提供依据,并为传感器热应力分析提供数据基础。

1 模型建立及边界条件设置

1.1 数学模型

颗粒物传感器温度场的确定取决于结构的热传导问题,其中热传导控制微分方程给出热传导所遵循的基本规律;初始条件和热边界条件给出物体所处的具体热环境,三者结合完整地描述了传感器温度分布随时间变化的数学模型[15]。

对于在直角坐标下各向异性的三维热传导控制微分方程如下:

式中:T为瞬态温度;c为比热容;ρ为质量密度;k为导热系数;U为系统内能。

初始条件指初始时刻(t=0)物体的温度分布:

边界条件是影响物体温度分布的周围环境,本文涉及的第三类边界(Robin)条件规定了流体介质温度Tf和对流换热系数hT:

该传感器由材料不同的多个零件装配而成,假定各材料接触良好,材料分界面上满足温度与热流密度连续的条件:

1.2 物理模型建立

将Pro/E绘制的三维传感器装配体模型导入ANSYS Multiphysics。对于轴对称结构的传感器,沿轴向剖取1/2并用薄壁平板代替排气管结构,去除弯角和直径较小的孔后可以在不失精确的情况下减小计算量。之后分别为每个体单元赋予相应的密度、导热系数、比热容等材料属性,选择SOLID 87十节点四面体单元进行自由网格划分与局部网格加密后得到的网格模型如图2所示,其单元数共计65 955个。

图2 传感器网格模型

A498BPG自然吸气柴油机全负荷工况实验结果见表1,该工况下漏电流式PM传感器温度及温度梯度状况可以由模拟获得。假设发动机进排气均为理想气体并且进气和排气的温度、密度、压力分别为 T0、ρ0、p0和 T1、ρ1、p1,排气质量流量为 mout,排气管径为d。由理想气体状态方程和连续性方程可以得到发动机的尾气流速为

表1 A498BPG全负荷工况排放参数

由流体外掠等温平板的对流换热系数关联式知传感器表面的对流换热系数为

式中:L为传感器附近排气管全长;k为尾气导热系数;Re为雷诺数;Pr为普朗特数。

图3展示了发动机全负荷工况下传感器的对流换热系数面载荷,由于发动机从冷启动直接进入全负荷工况的环境变化无论对传感器还是发动机来讲都最为恶劣,因此满足这一条件的设计足以应对其余所有工况,可以对此展开研究,并分别完成施加加热器生热率体载荷与不施加的模拟研究传感器的静态与动态温度分布情况。初始条件为均匀结构温度25℃。

图3 传感器温度载荷施加

2 结果分析

2.1 稳态分析

基于热力学第一定律的稳态热平衡分析可以用于研究传感器长期处于发动机全负荷工况并最终达到热平衡时的温度分布[15-16]。如图4(a)所示,加热器不工作时传感器聚四氟乙烯导线固定座和电源线连接处的最高温度分别可以达到263℃和310℃,因此传感器内部布线必须耐受300℃以上高温才能满足发动机长期全负荷工作的要求。图4(b)为加热器保持工作时传感器的温度分布。可见除导线固定座外整支传感器的温度都在480℃以上,从而无法保证传感器可靠工作,因此必须对传感器进行可控的断续加热。另外采用27 W加热器时传感器迷宫式设计区的平均温度依然低于552~602℃[17],必须使用功率更高的加热器氧化沉积物。

图4 传感器稳态温度场

2.2 瞬态分析

瞬态热分析用于研究系统随时间变化的温度场及其他热参数。在非线性瞬态分析中激活时间积分效应,设置最大迭代次数为15并采用完全newton-aphson迭代法对传感器从25℃冷启动到发动机全负荷工况运行1 000 s的升温过程进行模拟,并对是否施加27 W加热器生热率的情况进行对比,进一步研究加热器使用与否的影响。

2.2.1 温度场分析

图5(a)和图5(b)分别为加热器不工作和连续工作时传感器温度分布随时间的变化情况。可见加热器工作时,浓度测试区的壁温在800 s内便达到480℃以上,传感器头部升温的明显加快能够减小温差对传感器测试精度的影响。加热器继续工作,浓度测试区温度提升不大,持续的热载荷还会提升传感器的失效风险,需要停止加热。

图5 传感器瞬态温度场

2.2.2 温度梯度分析

材料被快速加热时,局部温度的不同会导致热面材料受压应力、冷面材料受拉应力,这一切都源自温度梯度的存在,因此传感器温度梯度的研究将为后续热应力分析做准备。

图6所示上下两侧分别为冷启动100 s后传感器加热器不工作和工作情况下的温度梯度情况对比。传感器头尾两端的巨大温差源自排气管内外的环境区别,加热器的工作明显降低了过渡区的温度梯度。

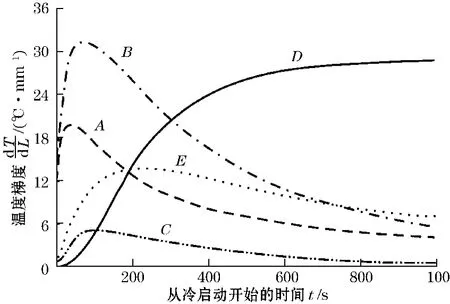

图7展示了图6中所指区域内温度梯度最大位置的瞬态温度梯度变化情况。(图7中标识的A-E曲线依次代表图6中所指示A-E点处温度梯度-时间曲线)对这些点的分析有利于整体把握传感器各部位的应力分布,为传感器强度分析提供依据。

图6 100 s时传感器温度梯度

图7 传感器内各点温度梯度随时间的变化情况

可见,从冷启动开始的300 s内,整支传感器都经历了温度梯度先升高后降低的过程,且越接近传感器头部这一趋势越明显,此阶段传感器最容易受热应力破坏[19],需要着重分析。传感器头部加载环境变量,所以头部的温度梯度最先达到峰值;A点在传感器与排气管接触的区域,结构尺寸的突变势必导致较大热应力的产生,峰值在50 s左右到达;B点位于细窄的尾气流通孔鼻梁区,其温度梯度峰值出现在100 s附近,热应力也相应达到峰值;加热器的工作(E点)使热源靠近陶瓷体,相比加热器不工作(C点)时陶瓷体的温度梯度有1倍左右的提升,其热应力也达到后者的2倍,需要进行后续的疲劳分析;导线固定座的最大温度梯度出现在D点,此处的温度梯度持续升高并在800 s以后趋于稳定,对该点进行稳态热分析就能获得其最大热应力值。

3 结束语

传感器内部电缆绝缘层须耐受300℃以上高温;陶瓷加热体的使用降低了传感器前段的温度梯度却提高了后段的温度梯度,可控的断续加热功率高于27 W才能烧除沉积的PM;从发动机启动到运行300 s的时间段内,传感器最容易出现热应力失效。

[1]李鹏,谭丕强,楼狄明,等.满足国V排放的重型柴油机排气后处理技术.车用发动机,2010(4):1-5.

[2]帅石金,唐韬,赵彦光,等.柴油车排放法规及后处理技术的现状与展望.汽车安全与节能学报,2012,3(3):200-217.

[3]Commission Regulation(EU).TCMV 19 Dec(2012)—technical committee—December 2011,No 459/2012,29 May 2012.

[4]VAN N M,TRUDELL D.Diagnostics for diesel particles filters.SAE technical paper.2004 -01 -1422.doi:10.4271/2004 -01 -1422.

[5]LAVY J,MILLET C N,REVEILLE B,et al.PM sensor development for on - board diagnosis of diesel particulate filter failures.16th ETH-conference on combustion generated nanoparticles,Zurich,2012.

[6]BRUNEL O,DUAULT F.Smart soot sensor for particulate filter OBD.Springer International Publishing Switzerland,2013.

[7]HOEPFNER A,RODUNER C A.PM sensor based on-board diagnosis of particulate filter efficiency.SAE 2013 World Congress & Exhibition,2013 -01 -1515.

[8]OCHS T,SCHITTENHELM H.Particulate matter sensor for on board diagnostics(OBD)of diesel particulate filters(DPF).SAE International,2010.

[9]DILLER T T,HALL M J,MATTHEWS R D.Further development of an electronic particulate matter sensor and its application to diesel engine transients.SAE Technical Paper Series,2008 -01 -1065.

[10]GE Corporation.Accusolve Diesel Particulate Filter(DPF)Soot Sensor[EB/OL].http://www.ge-mcs.com/download/temperature/Accusolve_Soot_Sensor.pdf.

[11]STEPPAN J,HENDERSON B,JOHNSON K,et al.Comparison of an On-Board,Real-Time Electronic PM Sensor with Laboratory Instruments Using a 2009 Heavy-Duty Diesel Vehicle.SAE International,2011-01-0627.

[12]EmiSense Corp.EmiSense develops next-generation emissions sensors[EB/OL].http://emisense.com/

[13]李楠,汤东,陈烈.柴油机车载诊断系统新型PM传感器的研究.仪表技术与传感器,2013(6):1-3.

[14]陈烈,肖建中,藤卫星,等.一种提高测量精度的PM传感器:中国,CN 102536407 A.2012- 07 - 04.

[15]凌桂龙.Ansys 14.0热力学分析从入门到精通.北京:清华大学出版社,2013.

[16]杨世铭,陶文铨.传热学 .北京:高等教育出版社,2006.

[17]运新华,上官文峰.柴油机排放后处理催化净化技术的研究进展.化工中间体,2005(1):38 -41.

[18]吴雪梅,叶春暖.材料物理性能与检测.北京:科学出版社,2012.