MEMS面内电热微驱动器中U型梁的分析

郝永平,王锁成,刘双杰

(沈阳理工大学,CAD/CAM技术研究与开发中心,辽宁沈阳 110159)

0 引言

微驱动器是MEMS器件中的驱动机构[1],是微机电系统的重要组成部分之一。基本工作原理是将其他形式的能转化为机械能,使器件能够完成所需要的运动。根据驱动原理不同,可将驱动器分为静电式、压电式、电磁式、电热式等。其中电热驱动具有驱动电压低、驱动力大、驱动位移大,不依赖于电极间距离的变化而变化等优点[2-3]。常见的电热驱动结构有U型折叠梁驱动、V型梁驱动、双金属膜面外驱动等结构。由于U型折叠梁能够实现面内驱动,并且结构简单便于加工,所以本文介绍的驱动器采用典型的U型折叠梁结构作为提供动力的驱动源部分。

1 微驱动器工作原理

图1为本文所设计的电热微驱动器。该驱动器为单刀双掷型,左右结构对称。其中驱动部分采用的是两个对称放置的U型折叠梁,对称结构能够使隔离部分受力均匀,使驱动器能够保持直线运动。当给驱动器左端U型梁施加电压,右端接地时,左端U型梁受热变形,推动右端的接触电极向右端信号电极运动,当电压达到一定值时,接触电极会与信号电极接触闭合,进而输出信号;断开电源时,驱动器缓慢回到起始位置,接触端断开,信号停止输出。同样在右端施加电压,左端接地,左端的电极会闭合,断电时电极会断开。这样交替闭合、断开电源,两边的热驱动机构能够交替起作用,使信号在两条不同信号线上交替出现,实现单刀双掷功能。

这样一系列动作的完成,动力源即U型折叠梁的设计至关重要。因此,下文着重对U型折叠梁材料的选择、尺寸的设计进行分析。

图1 微驱动器结构图

2 U型折叠梁分析

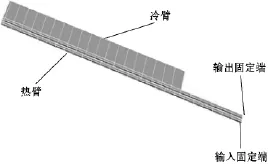

图2为U型折叠梁二维图,单位为μm。该结构为较典型的基于材料热膨胀效应的冷-热臂电热结构。由于在任意导电的弹性连续体上施加电压,导体都会产生焦耳热,所以在固定锚区上施加电压,并保持恒定的温度,使冷臂和热臂在电流作用下受热膨胀。由于热壁的横截面积较小,电阻较大,当有电流通过时,发热量远大于冷壁,热臂的变形量远大于冷臂的变形量,进而热臂能够推动冷臂运动。

图2 折叠梁二维图

在一般的应用中,材料的热膨胀系数和温度变化成正比,即满足以下条件:

式中:α为材料的热膨胀系数;L0为材料的长度;ΔL为材料热膨胀量;ΔT为材料的温升。

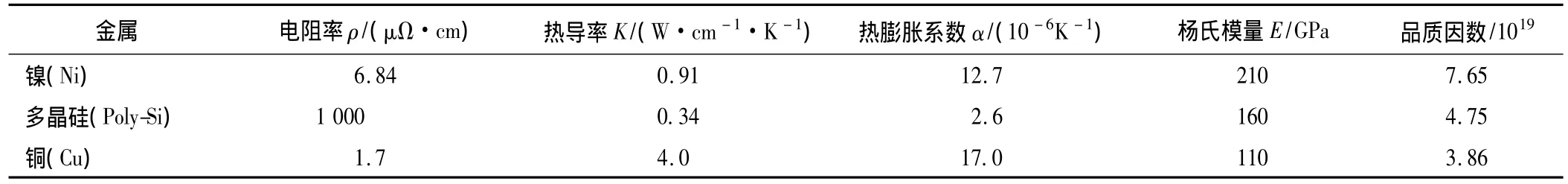

不同材料的热膨胀系数不同,热膨胀系数越大,梁受热变形越大。所以合理控制温度的变化,选择合适的材料,对于驱动器的运动起着至关重要的作用[4]。不同材料的各项物理性质如表1 所示[5]。

表1 材料的物理性质

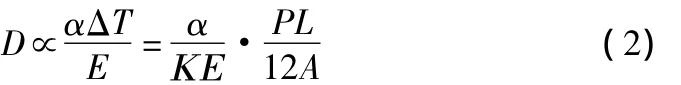

由于热臂自由端变形量D与梁弹性刚度成反比,与两臂间的温度差成正比[6],故

式中:D为热臂自由端变形量;E为材料的杨氏模量;P为热臂消耗的功率;L为热臂的长度;A为热臂横截面积;α为热膨胀系数;K为热导率。

假设材料的各参数不随温度变化而变化,功率P和热驱动器的运动方向固定,则热臂变形量D与α/(KE)成正比,由于冷臂是刚性结构,自身变形很小可以忽略,冷臂的位移近似等于热臂的位移。所以整个折叠梁的位移近似等于热臂末端的位移。由表1中各材料的性质计算可得:镍材料的α/(KE)值比多晶硅的值大39%,比铜的值大72%。即产生相同的形变量多晶硅消耗的功率要比镍消耗的高39%,铜消耗的功率比镍消耗的高72%。另外镍材料的化学性质稳定,不易被氧化,耐酸碱腐蚀性高,杨氏模量较高,机械性能较好,易加工。所以本文选择镍作为驱动器的主要材料[7]。

3 仿真与分析

由于该驱动器结构上整体对称,4个U型折叠梁作用完全相同。所以用Coventorware[8]软件对其中任一个U型梁进行有限元仿真分析,所得结果都是相同的。本文选择左端上部的梁,有限元模型如图3所示。

图3 U型梁有限元模型图

假设材料的性质不随温度的变化而变化,热传递方式只有传导和对流,温度为300 K时忽略热辐射[2]。当电压和温度分别保持在3 V、300 K,热臂宽度为2 μm,冷臂的基本宽度为20 μm,接触电极和信号电极之间的距离设定在10~15 μm,此时对冷臂的宽度进行缩放。即:

式中:K 为宽度系数,为无量纲的变量,分别取 0.5,1,1.5,2;Ld0为冷臂的基本宽度。

得出固定端受力随冷臂宽度变化而变化的关系图和梁在Y方向位移变化随冷臂宽度变化而变化的关系图如图4、图5所示。其中:v_in_F(x)为驱动器输入端在x方向的受力;Node Y displacement_minmum为驱动器在Y方向的位移变化情况。

图4 冷臂宽度与固定端受力关系图

由图4可以看出,当宽度系数小于1时,固定端受力和宽度系数成线性增加关系;当系数大于1时,力增加的幅度逐渐变缓。由图5可以看出冷臂的宽度系数小于1时,驱动位移在Y负方向逐渐增加;当系数大于1时,位移会逐渐变小。所以驱动位移在宽度系数为1即宽臂长度为20 μm时最大。综合这两项分析和加工工艺方面的限制,将冷臂的宽度定为20 μm。此时热臂宽度为2 μm,温度为300 K,电压为3 V,能够得到驱动位移为22 μm,固定端受力为180 N。驱动器整体是在两个对称的U型梁共同作用下,使接触电极向信号电极运动,在此条件下驱动器产生的位移远大于接触电极和信号电极之间的距离。由于信号电极固定、电压稳定,两电极能够稳定接触,所以驱动器有稳定持续信号输出。此时梁的应力分布如图6所示。

图5 冷臂宽度与Y方向位移关系图

图6 电压3 V时的应力图

由图6可知,梁最大应力发生在锚区固定端,只要满足这部分应力小于镍的许用应力,折叠梁就不会失效。镍材料的许用应力为

式中n为安全系数,一般取n=4~5。

当取σp=E/100,杨氏模量E=210×103MPa时,由式(4)可计算出[σ]=420~525 MPa。由图6可以看出梁的最大应力为120 MPa,远小于镍材料的许用应力,不会发生失效,保证了折叠梁的工作可靠性。

4 结论

本文设计的微驱动器结构简单,采用镍作为主要结构材料、电热作为驱动方式,具有驱动电压低,驱动力大,驱动位移大的特点。本文着重分析了提供动力的U型折叠梁。通过Coventorware软件中的有限元模块仿真分析得出热臂宽度为2 μm,电压为3 V,温度为300 K时,冷臂宽度变化与驱动位移、固定端受力的关系曲线图。最终确定冷臂的宽度为20 μm,驱动器在两个对称折叠梁的共同作用下能够使电极接触,输出信号。最后验证此时的最大应力为120 MPa,小于镍的许用应力,可见设计的U型梁有较高的可靠性。

[1]卢桂章,赵新.微机电系统设计—建模、仿真与可视化.北京:科技出版社,2010.

[2]张小波,吴义伯,王亚攀,等.一种非硅微加工技术制作的电热微驱动器.传感器与微系统,2009,28(8):118 -120.

[3]王娟.新型电热微驱动器与双稳态机构的研究:[学位论文].上海:上海交通大学,2011.

[4]吴义伯.电热驱动的双向双稳态微继电器及其集成制造工艺研究:[学位论文].上海:上海交通大学,2011.

[5]LUO J K,HE J H,FLEWITT A,et al.Development of all metal electrothermal actuator and its applications.Journal of Microlithography,Microfabrication and Microsystems,2005,4(2):1 -9.

[6]MANKAME N D,ANANTHASURESH G K.Comprehensive thermal modelling and characterizationm of an electro-thermal-compliant microactuator.Journal of Micromechanics and MICROENGINEERING.2001:452 -462.

[7]饶青.横向热驱动RF MEMS开关研究:[学位论文].成都:电子科技大学,2009.

[8]郝永平,刘凤丽,刘世明.MEMS设计模拟与仿真系统应用.北京:国防工业出版社,2007.