断路器长延时调整机构视觉定位系统

邵新发,程武山

(上海工程技术大学机械工程学院,上海 201620)

0 引言

低压断路器是用于接通、分断电力线路负荷和各种短路故障的一种开关器件,作为低压配电系统的核心部件广泛应用于配电系统中。如果其长延时、可靠性等性能指标未达标,会影响配电系统正常工作,甚至会危及系统及电力设备的安全,所以长延时检测是断路器产品的重要指标,而对螺钉的快速准确定位是完成长延时检测的关键一步,螺钉的定位精度对断路器长延时测试起着至关重要的作用。

过去,断路器螺钉调整环节多数采用人工手动操作,具有随机性大、稳定性差、生产效率低等问题,后来采用激光点阵法对螺钉定位,虽然解决了随机性大、稳定性差等问题,但依然存在以下缺点:由于激光点阵扫描定位的规则限制,激光定位跟踪螺钉具有较大的时滞性;由于螺钉尺寸较小、双金属片变形带动螺钉倾斜,从而影响激光定位精度。传统的螺钉定位方法已经很难满足自动、快速、高精度的测试需求。

随着计算机应用技术和CCD成像技术的发展,基于图像处理的视觉定位得到了越来越广泛的应用[1]。本文针对断路器长延时测试螺钉无扰动、高精度定位调节的难题,研究了一种用于断路器脱扣螺钉快速跟踪调整系统中的视觉图像定位方法。此定位方法实现了对螺钉实时、快速准确的定位跟踪,具有非接触、柔性好、精度高和长时间稳定等优点[2]。

1 脱扣螺钉视觉定位系统原理与组成

脱扣螺钉视觉定位系统组成如图1所示,主要包括照明光源、图像采集存储单元、图像处理单元、人机界面单元、PLC控制单元和螺钉调整控制单元。其中,照明单元提供系统采集图像所需的特定光照条件;图像采集存储单元通过工业相机完成脱扣螺钉图像实时采集与存储,为上位机图像定位算法处理做准备;图像处理单元通过基于VC++下OpenCV图像处理软件完成目标锁定,经图像预处理及定位算法完成定位目标(脱扣螺钉)坐标位置等特征提取;PLC控制单元接收上位机传来的脱扣螺钉坐标位置信息(即X,Y坐标位置值)控制伺服电机动作;螺钉调整控制单元最终执行动作将同心双柔轴调整机构配合X轴、Y轴步进电机运动,以达到对螺钉螺帽位置的准确跟踪调整[3]。

2 硬件选型

2.1 光源的选择

机器视觉定位系统中,提供光源照明的目的是将被测物体与背景尽量明显分别,以获得高品质、高对比度的图像,光源的好坏直接影响输入图像数据质量和至少30%的应用效果[4]。考虑到螺钉的外形结构及实际的工况条件等因素,本系统选择型号为LDR-96LA-1-SW的CCS低角度LED环形光,采用白光LED直接照明方式。

图1 脱扣螺钉视觉定位系统组成图

2.2 CCD相机的选择

近年来,视觉系统中常用的主要有基于CCD或CMOS两种芯片的相机。CCD与CMOS相机相比在图像传感器上具有较优的图像质量和灵活性;另外,CCD在灵敏度、信噪比及分辨率等方面均优于CMOS图像传感器[5-6]。所以本系统选择CCD相机。

螺钉视觉定位系统定位误差要求≤0.2 mm,系统成像视场FOV为16 mm×12.5 mm,理论上计算相机分辨率应不小于800×625,所以选择分辨率为1 292H×964V(130万像素)的CCD相机。为减少M3的外六角螺钉受背景色干扰的影响,提高图像定位精度,本系统选择了大恒图像水星系列MER-125-30UC型号的彩色CCD工业数字相机。

2.3 相机镜头的选择

成像视场FOV为16 mm×12.5 mm,镜头离螺钉工作距离为50 mm左右,所选CCD相机感光面尺寸为4.8 mm,由成像原理计算的焦距f=11.5 mm。在实际情况中,CCD的工作距离可稍作微调,所以本系统选择焦距为12 mm,光阑系数F值为1.4的Computar M1214-MP2型号的百万像素系列光学镜头。

2.4 图像采集卡的选择

工业应用上,考虑到图像数据采集的质量,机器视觉系统一般均采用CCD摄像机与图像采集卡组合的方式获取图像。图像采集卡一般由图像输入、模数(A/D)转换、总线接口与控制、时序及采集控制、图像处理和输出及控制6个模块组成。本系统采用的图像采集卡是DH-VT140四路彩色图像采集卡。

3 视觉定位系统软件

脱扣螺钉视觉定位系统软件设计包括上位机的监控界面和图像处理定位2部分以及下位机PLC程序设计。监控界面主要完成人机交互作用;图像处理定位完成对采集的脱扣螺钉图像预处理、边缘检测、中心点标定,同时还进行中心坐标提取等工作;下位机PLC程序负责伺服运动控制功能。

3.1 监控界面设计

监控界面系统以研华工业计算机为平台,采用西门子组态软件WinCC编程环境,画面组态标准化,程序设计模块化方法[7];主要实现系统管理、过程监控、信息记录及处理,生产数据采集和通讯调试等功能。

3.2 图像定位处理软件

本视觉定位系统编译环境是在Visual C++2010下,基于该平台配置实用C++开发语言完成软件设计,调用OpenCV视觉函数库完成图像处理功能。首先,对原始图片进行感兴趣区域(ROI)提取;然后,进行预处理(如灰度转换、滤波去噪等)、图像分割和Canny边缘检测;最后,根据Hough变换算法计算出六角螺钉的坐标中心点(CenterPoint.X,CenterPoint.Y),并在图像上标识出来。

3.2.1 CCD 相机标定

视觉定位系统首先要进行相机标定,系统属于二维视觉定标,即通过一一对应的线性关系,利用相机拍摄到的图像像素平面还原空间中目标平面的过程。本文采用了OpenCV中的张正友标定法进行摄像机标定,通过角点搜寻函数cvFindChessboard()完成对标定模板8×8棋盘格图像自动角点搜寻定图像坐标,为提高标定精度,再利用cvFindCornerSubPix()函数通过迭代得到亚像素级角点位置。计算标定板上任意两个角点间图像间距Δd(pixel)和该角点间实际间距Δdw(mm),得物像间距比K=Δdw/Δd=0.078<0.2,完全满足系统定位精度要求。

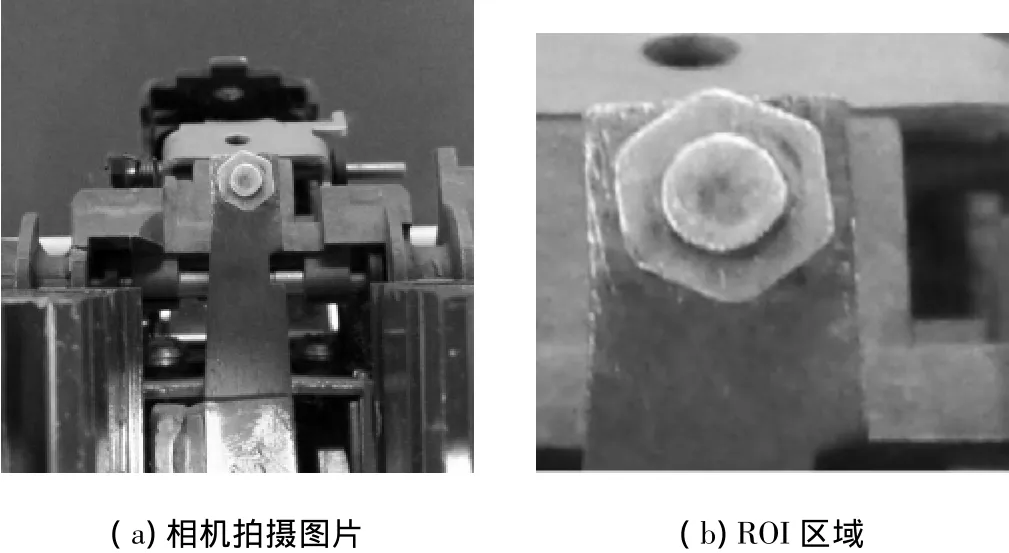

3.2.2 ROI区域提取

感兴趣区域(regions of interest,ROI)即指最能表现图像内容的最有效区域,提取出这些区域将会大大降低图像处理计算量,有效提高信息处理效率和准确度[8]。本系统CCD相机拍摄距离为50 mm,成像视场面积为16 mm×12.5 mm。通过多次试验,断路器六角螺钉螺母中心点偏移维持半径为5 mm的圆内,因此,可将相机拍摄六角螺钉的中心作为ROI区域基准中心点,只需截取一个边长为10 mm(根据标定后物像比值K,计算约为128 pixel)的正方形区域。提取螺钉ROI区域如图2所示。

图2 ROI区域提取

以下是提取螺钉ROI区域关键代码语句:

3.2.3 图像预处理与边缘检测

在源图中提取ROI区域后,首先要对脱扣螺钉定位图像进行预处理,消除图像采集中的噪声干扰,提高信噪比改善图像质量以方便下一步的特征提取。图像预处理包括图像灰度变化和滤波去噪。为了更好地获得图像边缘特征,针对图像定位中的螺钉存在边缘倒角的问题,本文采用了环形双峰阈值法,使边缘环形目标区域和背景区域产生更好的对比度。高斯滤波既可以消除噪声干扰又可以更好地保留图像边缘信息,本文采用了高斯滤波去噪的方法。

在图像预处理后需要对图像进行边缘特征提取,即图像边缘检测。常用的边缘检测算子有Canny算子、Robert算子、Prewitt算子和Sobel算子等。通过实验对比,发现与其他算子相比Canny算子在本系统中采用去噪能力强,边缘清晰,同时伪边缘数明显较少,采用Canny算子进行边缘检测。图像预处理及Canny边缘检测效果如图3所示。

3.2.4 基于Hough变换中心提取

LED照明下CCD相机捕捉的微小六角螺钉边缘已经弱化,经过图像预处理及Canny边缘检测后螺钉边缘特征表现为一个小圆,如图3(b)所示。这样,定位六角螺钉中心转化为寻找圆心的问题。Hough算法是一类针对寻找图像中直线、圆或椭圆的方法,本文采用了投票机制Hough变化检测圆心的方法,经过投票策略获得螺钉圆心CenterPoint.X,CenterPoint.Y)和螺钉半径r等参数,该方法具有抗噪声强、速度快和精度高等优点。经Hough变化螺钉中心检测定位结果如图4所示。

图4 螺钉中心检测定位

3.3 下位机PLC程序

本系统PLC控制程序采用梯形图模块化编程,根据系统各、部分所需完成的动作将主程序划分为不同功能子模块。程序模块主要完成:系统参数初始化、系统复位、断路器压紧合扣通电测试、图像视觉定位、调整机构跟踪调整、测试计数及故障报警等。整个图像视觉定位流程如图5所示。

图像视觉定位是整个程序模块中重要一环,主要对CCD相机捕捉的图像进行实时预处理与识别定位,完成双金属片上螺钉中心坐标获取,下位机PLC将上位机发送的坐标数据转换成脉冲信号控制X,Y两方向电机动作,调整机构随轴向移动平台移动对螺钉完成跟踪。

图5 图像视觉定位流程图

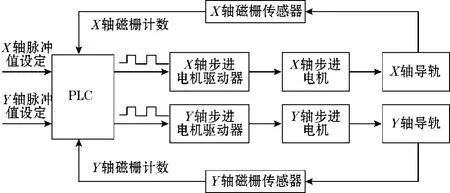

4 伺服运动控制系统

脱扣螺钉视觉定位系统最后的执行者是伺服运动控制,根据送入的图像定位的计算结果(螺钉中心坐标(X,Y)),设定X、Y轴脉冲值送给PLC,由PLC控制调整机构(由移动平台和柔性机械手组成)完成对脱扣螺钉的最后定位、调整动作。整个动作流程框图如图6所示。

图6 视觉定位工作示意图

伺服运动控制系统包括伺服电机、伺服电机驱动器、PCI-8154运动控制卡及接近开关等。运动控制部分共有4个自由度,移动平台的X轴左、右移动及Y轴的前后移动,柔性机械手的Z轴跟进螺钉移动,最后是柔性机械手调整螺钉时的绕Z轴正反转运动。X、Y、Z轴上各装有3个接近开关作为正、负限位信号及零位信号。移动平台主要由X轴电机、Y轴电机、导轨、丝杆部件控制定位移动功能,其控制结构图如图7所示。

图7 伺服控制结构图

伺服运动控制系统主要完成调整机构复位、螺钉定位控制及调整动作时的运动控制。系统采用丝杆传动,丝杆每转前进5 mm行程,编码器设置4 000个脉冲转1周,则运动控制精度每脉冲达到1.25 μm,满足系统定位指标要求。

5 结束语

本文针对传统的断路器长延时测试中,手工对脱扣螺钉和螺帽静态调整的不稳定性、效率低和调整精度难保证的问题,提出了基于视觉图像的螺钉定位跟踪方法。系统采用工业CCD相机实时采集螺钉图片,通过图像处理技术完成对螺钉中心的定位跟踪。伺服运动控制系统通过发脉冲控制伺服电机,并采用磁栅传感检测进行位置反馈,从而实现了系统对螺钉X轴、Y轴、Z轴和θ角等方向上的精确定位。经试验测试,系统运行安全可靠,实现了对脱扣螺钉的快速、精确定位,极大缩短了断路器测试时间,实现了断路器测试自动化。

[1]段红旭,石永强,王宝光,等.发动机缸体视觉图像定位方法研究.仪器仪表学报,2012(3):643-648.

[2]黄卉,李英晖,吴启焱.机器视觉系统在螺钉多尺寸自动化检测中的应用.国防制造技术,2011(4):39-41.

[3]程武山,许勇.低压断路器智能测试调整系统的基本原理.机械设计与研究,2010(2):115-117.

[4]耿璐,李睿.低压断路器智能测控系统中螺母的图像识别.计算机工程与设计,2011(10):3461-3464.

[5]傅霖来.基于机器视觉的硬币识别系统研究:[学位论文].天津:天津大学,2009.

[6]熊平.CCD与CMOS图像传感器特点比较.半导体光电,2004(1):1-4.

[7]宋勇,郝群,王涌天,等.CMOS图像传感器与CCD的比较及发展现状.仪器仪表学报,2001(S1):387-389.

[8]董林,程武山,司海立,等.低压断路器智能测控系统的设计与实现.微计算机信息,2009(28):53-55.