基于改进的Gibbs模型下抽油系统中泵功图的计算

杨星星,林 永

宿州学院数学与统计学院,安徽宿州,234000

本文改进了文献[1]中的Gibbs模型,给出泵功图的计算。Gibbs模型是简化了的齐次方程模型,该模型忽略杆级连接处的受力情况等因素,实际上考虑杆级连接处的受力情况等因素对杆作受力分析,建立非齐次方程模型,物理意义更清楚,这样能充分描述抽油杆动态变化的带阻尼的波动方程。

1 Gibbs模型改进

1.1 非齐次方程推导

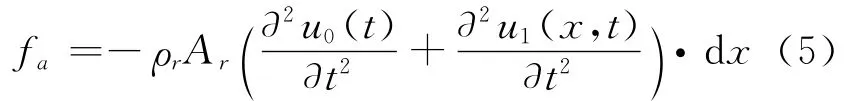

以悬点运动的下死点为运动起始点,抽油杆上任意截面的运动记为u(x,t),可分解为两部分:(1)该截面随着悬点的上下运动,记为u0(t);(2)该截面相对于悬点的弹性位移,记为u1(x,t)。如图1所示,微元体受力情况:(1)连接杆处受力分析;(2)微元体受力分析。

图1 杆受力分析

具体分析如下:

(1)根据 Hooke定律[2],微元体上、下截面的内力分别为:

式中x表示微元体上截面在抽油杆柱上的位置,单位m;dx表示微元体的长度,单位m;

(2)微元体重力为:

式中ρr表示第r级(1≤r≤Nr)抽油杆的密度,单位kg/m3;

(3)微元体与油管内液体的粘滞阻力为:

(4)根据达朗伯原理,微元体的惯性力为:

(5)油管内液体对微元体柱面的压力垂直于微元体的轴线指向微元体,各向大小相等,其合力为0;

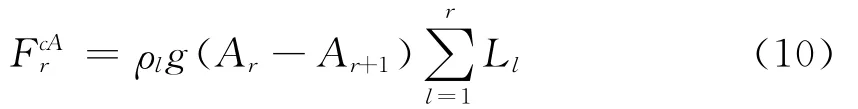

(6)在多级杆的连接处,突出的环形面积受到油管内液体的压力为:

式中,Acr表示第r级与第r+1级抽油杆的连接处突出部分的面积,单位为m2;Lr表示第r级(1≤r≤Nr)抽油杆的长度,单位为m。

根据抽油杆柱的微元体受力分析,油管内液体对微元体柱面的压力,各向相等,合力为0,所以只考虑抽油杆柱轴向力的静平衡条件:

上式描述抽油杆动力学特性的波动方程,它是一个二阶偏微分方程,必须结合相应的边界条件和初始条件才能求解。

1.2 连接条件改进

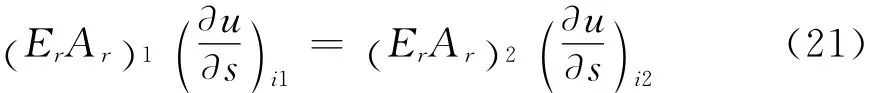

由于文献[1]中相邻两杆在交界处的连接条件,没有考虑杆级连接处上级抽油杆突出的环形面积所受的油管内液体的压力,故存在一定误差。考虑液体压力影响后,改进的杆级连接条件有如下关系:

(1)上级抽油杆底端的载荷等于下级抽油杆顶端的载荷加上油管内液体对上级抽油杆突出的环形面积的压力;

(2)上级抽油杆底端与下级抽油杆顶端的位移始终相等。

其数学表达式如下:

2 模型求解

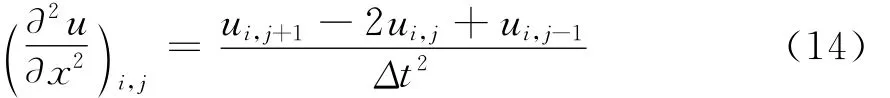

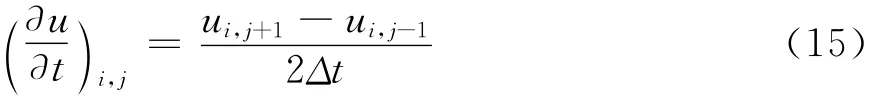

使用有限差分方法,可以有效地解决非齐次方程。对上述方程,在均质杆段,将抽油杆轴线离散成等步长的m个单元,步长为Δs,各单元以下标i表示,i=0,1,2,…,m;将时间t离散成n个时间段,时间步长为Δt,各时间点以下标j表示,j=0,1,2,…,n,则ui,j表示抽油杆上第i个节点在时刻j的位移。根据牛顿差分公式[3]得:

u(x,t)对位移x的二阶中心差分格式为:

u(x,t)对时间t的一次导数差分,根据一阶中心差分法得:

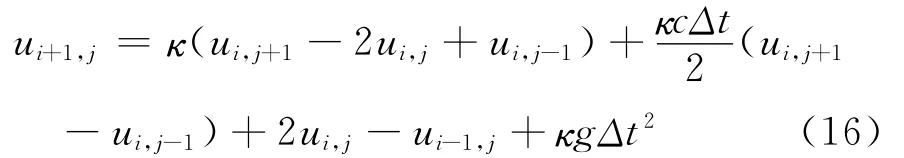

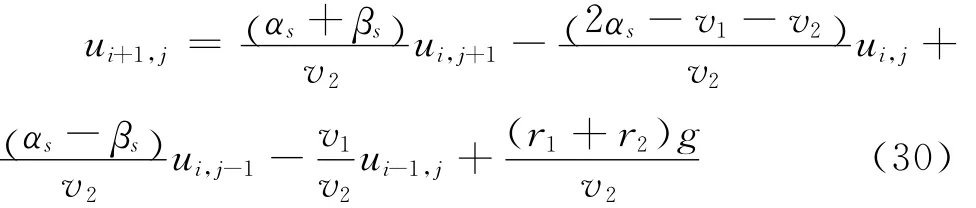

将式(13)(14)(15)代入(8)式,经整理得:

对于组合杆在连接点处可采用如下方法处理[4-7]:

图2为不同材料及杆径组合杆柱结构示意图。设Er1、ρr1、Ar1为第一级杆柱的弹性模量、密度与横截面积;Er2、ρr2、Ar2为第二级杆柱的弹性模量、密度与横截面积,则第一、二级杆柱的波动方程可写为:

图2 组合杆结构图

由变形协调及连续性条件,两级杆连接点i处应满足如下条件:

式(19)可以写成:

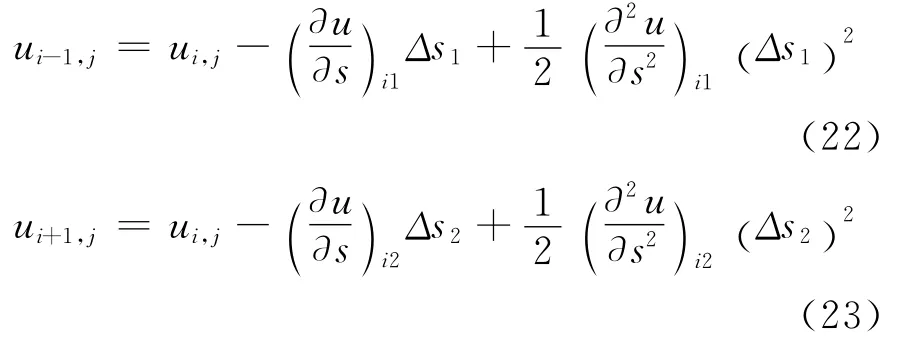

根据泰勒公式[8],ui-1,j与ui+1,j可以表示为:

由式(22)和式(23)可得:

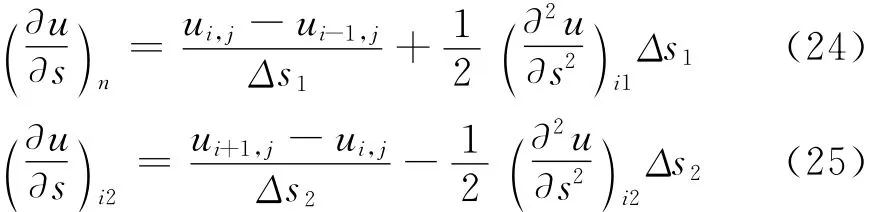

由(24)(25)式结合(19)(20)(21)式得:

由式(17)(18)可得:

将(28)(29)式 分 别 代 入 (26)(27)式 并 结 合(19)式得:

式中,αs=α1+α2,βs=β1+β2。

下面给出波动方程的边界条件:

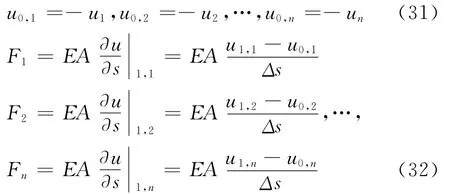

在抽油机悬点运动一个周期内,已知地面悬点位移在不同时刻可分别为u1,u2,…,un,悬点动载荷为F1,F2,…,Fn,则边界条件[9]为:

因此得:

另外,由于示功图是一个周期函数,可知:

泵处载荷Pm,j可写为:

3 仿真分析

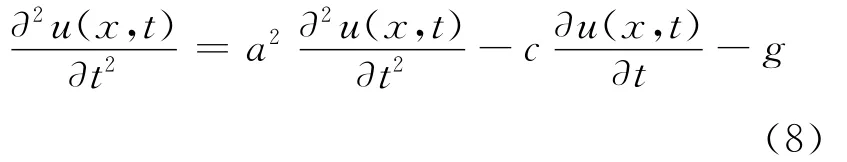

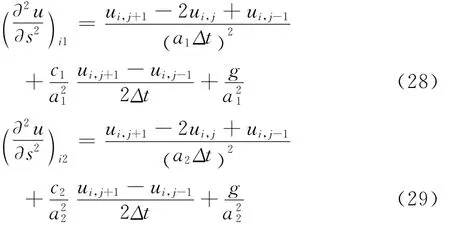

以某油井为例,图3中曲线1表示悬点E的示功图,曲线2表示用Gibbs模型求出的泵功图,曲线3表示用改进的Gibbs模型求出的泵功图。改进的Gibbs模型得到的泵功图更接近真实情况。

图3 油井的示功图与泵功图

[1]杨星星.基于有杆抽油系统Gibbs模型泵功图的计算研究[J].重庆工商大学学报,2014,31(9):22-26

[2]及昂.基于泵功图分析的有杆泵井故障诊断系统[D].大连:大连理工大学研究生院,2011:22-26

[3]岳广韬.抽油机井地面示功图量油技术研究[D].北京:中国石油大学石油工程学院,2011:11-20

[4]董世民,崔晓华.计算抽油泵充满系数的新方法[J].石油机械,2002,30(1):37-39

[5]吴伟,陈国定,何焱,基于人工神经网络和灰度矩阵的泵功图诊断[J].西安石油大学学报:自然科学版,2007,22(3):31-33

[6]爨瑾.基于灰色理论的抽油井泵功图诊断技术研究[J].微电子学与计算机,2005,22(3):7-13

[7]刘炜,刘宏昭.三种泵功图特征提取方法及比较[J].煤炭技术,2010(9):24-26

[8]安茂春.故障诊断专家系统及其发展[J].计算机测量与控制,2008(9):12-16

[9]李正勤,黎洪生.基于示功图面积变化的抽油机故障诊断模型[J].油气田地面工程,2008(9):25-28