冲击作用下反应破片燃爆温度效应*

李顺平,冯顺山,董永香,陈 赟

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

冲击作用下反应破片燃爆温度效应*

李顺平,冯顺山,董永香,陈 赟

(北京理工大学爆炸科学与技术国家重点实验室,北京 100081)

从一维冲击波和热力学以及物理化学角度出发,建立了反应破片冲击燃爆温度与破片反应材料组分配比的数学关系模型,对比分析了PTFE/Al和PTFE/Ti两种反应破片的变化规律,其冲击燃爆温度都先随配方金属粉含量的增加而增大,在金属粉含量一定值时有一个最大值,在该点后,都随其金属粉含量的增加而下降;PTFE/Ti型反应破片的最大冲击燃爆温度要比PTFE/Al型反应破片高出1 100 ℃左右。与相关试验结果进行对比,可以认为反应破片冲击燃爆温度越高,其燃爆效果越好。所建立的分析模型和研究方法可推广应用于其他类型反应破片的冲击反应特性等动态性能研究。

反应破片;冲击燃爆;温度效应;反应材料配比

0 引言

目前已展开的新概念、新原理破片技术研究大多是将铝、钛、钨、锆等具有一定反应能力的金属与PTFE、THV等冲击反应非金属材料复合制成反应材料装进合金壳体内构成反应破片[1-2],利用其与目标撞击时产生的高温高压引发反应金属与PTFE或THV发生反应,更有效的释放化学能和热能,进而产生更大的破坏能量。反应破片冲击燃爆机理的研究是控制反应破片适时释能以及优化反应破片配方设计的理论依据,而现阶段对反应破片在撞击靶板条件下的冲击燃爆机理研究较少,对PTFE/Al和PTFE/Ti型反应破片的冲击燃爆温度效应的对比研究更少。冲击燃爆温度是衡量反应破片发生燃爆反应能力的重要指标,也是反应破片热化学计算所必需的参数。

从冲击波和热力学以及物理化学角度出发,给出了反应破片冲击燃爆温度的数学分析模型;然后,通过Matlab编程得出了反应破片冲击燃爆温度随反应破片质量配比的变化曲线,并比较了PTFE/Al和PTFE/Ti型反应破片(以下简称破片)冲击燃爆温度的变化规律,给出了PTFE/Ti型反应破片冲击燃爆温度变化规律的拟合公式,并结合前人复合反应破片对钢靶侵彻的试验研究对比分析了PTFE/Al和PTFE/Ti型反应破片发生燃爆反应的能力。

1 破片冲击燃爆温度数学模型

以复合结构型反应破片为研究对象,对破片冲击靶板作用过程参考李杰[3]研究可爆破片条件做以下几点假设:

1)破片垂直侵彻靶板。

2)只考虑在反应材料中传播冲击波的初始冲击波平面部分,忽略发散波,并不考虑侧向稀疏波的影响。

3)破片撞击靶板后,在两者中产生的应力为准一维应力。

反应破片与靶板撞击时,在反应破片和靶板接触部位产生冲击波,对于破片壳体有:

Pf=ρfDfuf=ρf(af+bfuf)uf

(1)

式中:Pf为破片壳体冲击波压力;ρf为破片壳体密度;Df为破片壳体冲击波速度;uf为破片壳体质点速度;af为压力为零时破片壳体中的声速;bf为Hugoniot破片壳体经验参数。

对于靶板有:

Pt=ρtDtut=ρt(at+btut)ut

(2)

式中:Pt为靶板冲击波压力;ρt为靶板密度;Dt为靶板冲击波速度;ut为靶板质点速度;at为压力为零时靶板中的声速;bt为Hugoniot靶板经验参数。

由连续条件Pf=Pt,uf+ut=v(其中v为破片撞击靶板速度)并联合式(1)、式(2)可得:

(3)

式中:A=ρfaf+2ρtbt+ρtat,B=ρtat+ρtbtv2。

把式(3)代入式(1)可得Pf。反应材料冲击波压力Pe是破片壳体中冲击波的透射波,即:

(4)

其中:R为壳体半径;r为反应材料半径;ρe为反应材料密度;Cf和Ce为破片壳体和反应材料中声速。

利用Pe=ρe(ae+beue)ue反解出ue得:

(5)

冲击波持续时间τ为:

(6)

式中:ue为反应材料质点速度;ae为压力为零时反应材料中的声速;be为Hugoniot反应材料经验参数。

在冲击波波阵面上,假定热力学过程是绝热的,则冲击Hugoniot曲线如图1所示。

图1 冲击Hugoniot曲线

并且1点处P1、V1满足下列关系[4]:

V1=V0(1-1/be+ae(ae+beue)/be)

(7)

式中:V0为破片初始体积;V1为破片冲击靶板完成时体积。

在冲击Hugoniot曲线上1点满足[4]:

(8)

式中:T1即为破片冲击温度;γe为反应材料Gruneisen常数;Cve为反应材料定容比热容。联合式(1)~式(8),并采用数值计算方法,可求解破片冲击温度。

破片燃爆温度是指冲击引发破片发生反应后破片的温度变化。当反应破片得到的能量超过临界反应冲击能量后,反应破片开始反应,由盖斯定律可知,化学反应的反应热只与反应的始态和终态有关,而与具体反应进行的路径无关,如果一个反应可以分为几步进行,则各分步反应的反应热之和与该反应一步完成的反应热是相同的。所以反应破片释放的能量与反应过程无关,只与反应破片的初始状态和最终产物的状态有关。

爆热Q会使反应区温度升高,假设爆热全部用于反应区温度升高,可得燃爆温度变化ΔT2为:

ΔT2=Q/(Cp·m)

(9)

式中:Cp为反应材料定压比热容,并且Cp=Cv·γ0。

由式(8)和式(9)联立可得破片冲击燃爆温度为:

T=T1+ΔT2

(10)

2 破片冲击燃爆温度随组分配比的变化规律

复合结构破片壳体材料采用钨材,反应材料采用烧结后的PTFE/Al和PTFE/Ti,圆柱形破片壳体尺寸为Φ10 mm×12 mm,反应材料尺寸为Φ8 mm×10 mm;为计算方便靶板材料采用1018钢,厚度为6 mm。

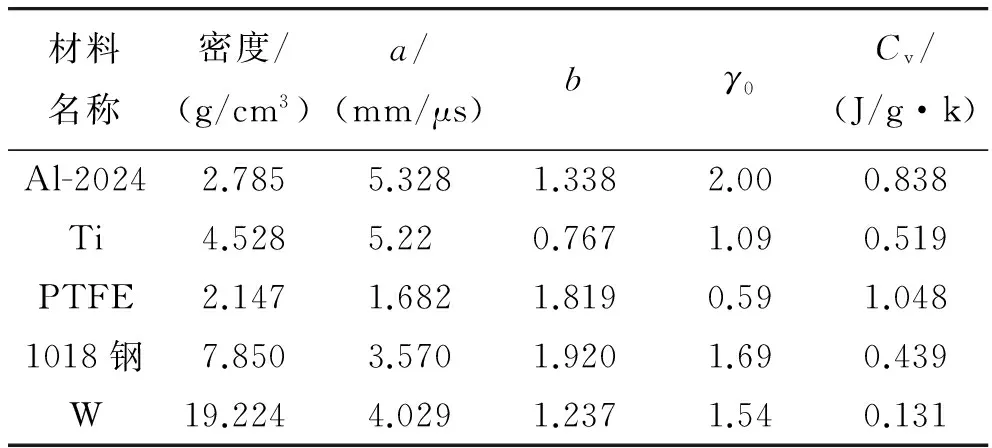

Al、Ti、PTFE、1018钢和W的冲击参数和热力学参数如表1所示。

表1 破片材料参数[4]

烧结后形成的反应破片的冲击参数和热力学参数可以通过以下计算方法得到[4]:

x=∑mixi

(11)

该模型通过Matlab编程实现冲击燃爆温度T随PTFE和Al以及PTFE和Ti质量配比的变化规律分析,基于Matlab的编程代码的核心实现式(8)中第3项积分的求解,文中采用四阶Runge-Kutta解法实现。计算过程中金属粉含量的递进量为0.1%,故可认为得到的曲线是连续的,计算得到的冲击燃爆温度T随PTFE和Al以及PTFE和Ti质量配比的变化曲线如图2和图3所示。为了明确表示冲击燃爆温度随材料配比(拟合公式中用w表示)的变化规律,对PTFE/Ti反应破片计算曲线进行了6次线性拟合,其拟合公式为:

y=-1.821×105·w5+4.652×105·w4-

3.963×105·w3+1.05×105·w2+

8758·w+79.49

(12)

图2 PTFE/Al型反应破片冲击燃爆温度随铝粉含量的变化规律

图3 PTFE/Ti型反应破片冲击燃爆温度随钛粉含量的变化规律

3 计算结果与试验结果的对比

由图2和图3可以看出,两种反应破片的冲击燃爆温度都先随其金属粉含量的增加而增大,在金属粉含量一定值时有一个最大值,在该点后,两种反应破片的冲击燃爆温度都随其金属粉含量的增加而下降;PTFE/Al型反应破片冲击燃爆温度在铝粉含量为26.5%时达到最大,PTFE/Ti型反应破片冲击燃爆温度在钛粉含量为32.4%时达到最大,而PTFE/Ti型反应破片的最大冲击燃爆温度要比PTFE/Al型反应破片高出1 100 ℃左右。

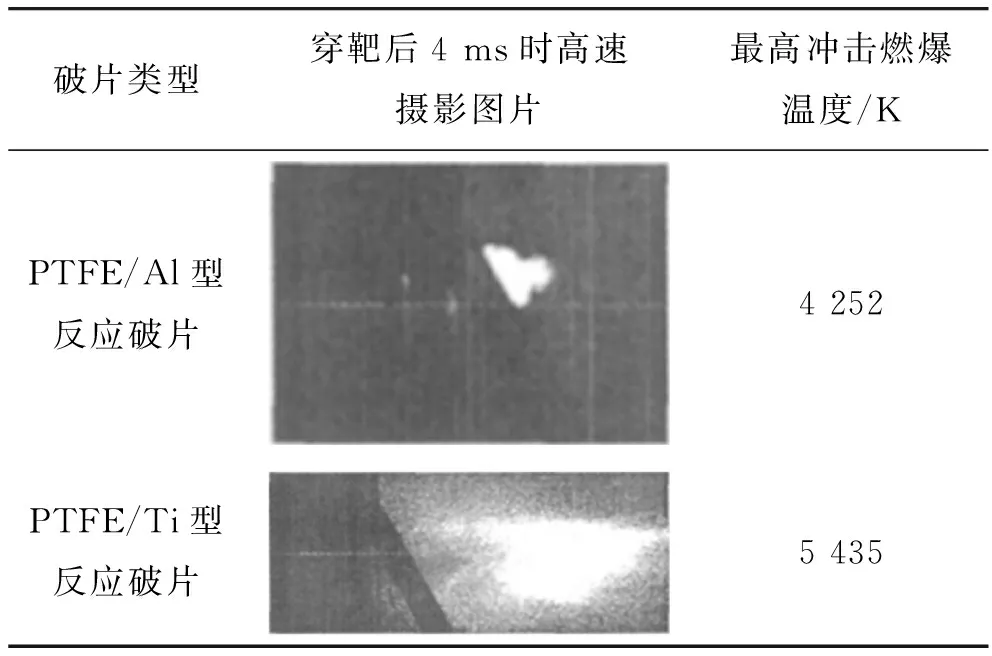

帅俊峰[5]等对PTFE/Ti型和PTFE/Al型反应破片对薄钢靶的侵彻毁伤效果进行了试验研究,利用12.7mm口径弹道枪发射复合反应破片对6mm厚A3钢板侵彻试验,采用高速摄影观察破片穿靶过程。试验结果显示PTFE/Ti型反应破片穿靶后出现的火光持续9ms明显大于PTFE/Al型反应破片火光持续6ms的时间,得出的结论为PTFE/Ti型反应破片爆炸效果好于PTFE/Al型反应破片效果。

由燃爆反应的短历时可以假定t=4.0 ms时两种反应破片材料已完全反应,截取此时的试验图片以及最高冲击燃爆温度计算结果并列于表2中,由两种配方试验图片宏观对比以及试验结论可以认为,反应破片冲击燃爆温度越高,其燃爆效果越好。

表2 破片燃爆反应终点时刻的高速摄影图片及计算结果

4 结论

基于一维冲击波和热力学以及物理化学理论建立的反应破片冲击燃爆温度与反应破片组分配比的数学关系模型研究表明两种反应破片冲击燃爆温度都先随配方金属粉含量的增加而增大,在金属粉含量一定值时有一个最大值,在该点后,都随其金属粉含量的增加而下降;PTFE/Ti型反应破片的最大冲击燃爆温度要比PTFE/Al型反应破片高出1 100 ℃左右。

与相关试验结果进行对比,可以认为反应破片冲击燃爆温度越高,其燃爆效果越好。研究结果可从冲击燃爆温度效应角度为高能反应破片的配方设计提供理论分析依据。

[1] William J. Flis. Reactive fragment warhead for enhanced neutralization of mortar, rocket&missile threats [OL]. [2006-08-21]. USA, DE Technologies INC, http: ∥www.detk.com.

[2] Daniel B. Nielson. Reactive MaterialL Enhanced Munition Compositions and Projectiles Containing Same [P]. USA, US20050199323 Al, Sep. 15, 2005.

[3] 李杰. 可爆破片式反导技术研究 [D]. 南京: 南京理工大学, 2006, 24-25.

[4] Meyers M A. 破片的动力学行为 [M]. 张庆明, 刘彦, 黄风雷, 等,译. 北京: 国防工业出版社, 2006: 104-107.

[5] 帅俊峰, 蒋建伟, 王树有, 等. 复合反应破片对钢靶侵彻的实验研究 [J]. 含能材料, 2009, 17(6): 722-725.

Explosive Temperature Effect of Reactive Fragment Under Impact

LI Shunping,FENG Shunshan,DONG Yongxiang,CHEN Yun

(State Key Laboratory of Explosion Science and Technology, BIT, Beijing 100081, China)

Based on one-dimensional shock wave and thermodynamics and physical chemistry, the model of explosive temperature of reactive fragment and reaction material group assignment composition was established. The explosive temperature change of PTFE/Al and PTFE/Ti reactive fragment with the reaction material quality ratio was analyzed. There is a maximum value of explosive temperature, PTFE/Ti reactive fragment’s is 1 100 ℃ higher than PTFE/Al’s, when certain content of the metal powder, before which the explosive temperature is increasing and after which the explosive temperature is decreasing. Compared with previous damage effect test of compound reactive fragment on the steel target, it can be supposed that the higher explosive temperature is, the better its blasting is. It is suggested that the established model and research method can be applied to dynamic properties research of other reactive fragment such as impact reaction characteristics and so on.

reactive fragment; shock blasting; temperature effect; reactive material composition

2014-03-10

国家自然科学基金(11172071);教育部博士点博导类基金(20121101110012)资助

李顺平(1986-),女,河南人,博士研究生,研究方向:战斗部毁伤理论与技术。

TJ 760.3

A