爆炸切割冲击波防护仿真研究

郑 英,邹德波,赵 铮

(1.中国船舶重工集团公司第七一三研究所,郑州 450015 2.南京理工大学能源与动力工程学院,南京 210094)

1 引言

爆炸切割作为比较常用的切割手段,被广泛应用于军事、航空航天及工程领域,它是利用聚能装药爆炸时压垮金属药型罩形成金属射流对材料进行射流侵彻来实现切割。爆炸切割在作用的同时会产生强烈冲击波,冲击波的防护方面如果做得不得当,对结构本身、相关人员以及想要达到的预期效果都会有很大的影响。

冲击波的防护一直是爆炸领域的热议话题。关于冲击波传递过程中的衰减规律,在1955年Brode[1]便提出了关于高爆炸药冲击波超压峰值的经验公式,1979年Henrych[2]对空气中冲击波的超压峰值进行了推导,1987年Mills[3]使用数值模拟和相似理论结合的方式求得了TNT爆炸产生的冲击波超压峰值经验公式。曹涛等[4]建立了特定当量的TNT自由场和近地爆炸模型,通过对比自由场冲击波超压经验公式,验证数值模拟的准确性。王良全等[5]采用AUTODYN对静爆、动爆过程进行了数值仿真,定量研究了不同装药运动速度下冲击波演化云图、冲击波压力峰值衰减曲面及冲击波压力峰值相对变化率曲面。

为了对冲击波进行有效防护,文献[6]通过试验研究与数值仿真证实了某些爆炸墙构造可以起到冲击波的有效防护。何翔等[7]通过原型坑道内爆炸试验,研究了破片和空气冲击波的复合作用对防护门的宏观破坏效应。焦安龙等[8]对水下防护平台的结构设计及受到冲击波作用时的稳定性进行了理论计算与数值仿真研究。冲击波在防护手段下传播规律是提高防护效果的重要资料,范进等[9]利用有限元分析软件ATUODYN,对接触爆炸荷载作用下带孔防护结构内冲击波的传播进行了数值模拟,得到了防护结构内部中心处爆炸冲击波特征参数的预估公式。材料结构本身的特性对冲击波的防护效果也有很大的影响,张志理等[10]对爆炸载荷下波纹夹芯板的防护性能进行了研究,对波纹夹芯板进行了优化设计,优化后波纹夹芯板的防护性能得到明显提升。

本文将对爆炸切割情况下冲击波防护进行有限元数值模拟分析。在无防护、不同厚度Q345钢板、不同厚度的6061铝合金板作为防护板3种情况下,对不同位置的冲击波超压进行监测,观察冲击波传递规律,分析冲击波防护材料及尺寸对冲击波传递的影响,为军事及工程方面冲击波防护研究提供参考。

2 有限元模型及材料模型

2.1 有限元模型

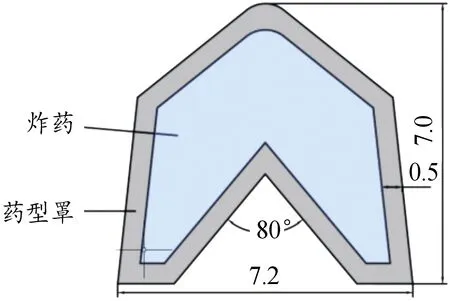

采用以紫铜作为药型罩,黑索金(RDX)装药的线型切割索进行爆炸切割。该切割索起爆后能够形成明显射流,具有很强的射流侵彻能力。图1为该切割索截面示意图。

图1 切割索截面示意图

整个模型由切割钢板(Q345钢)、防护板(Q345钢与6061铝合金)、炸药、切割索以及空气域构成,如图2所示。

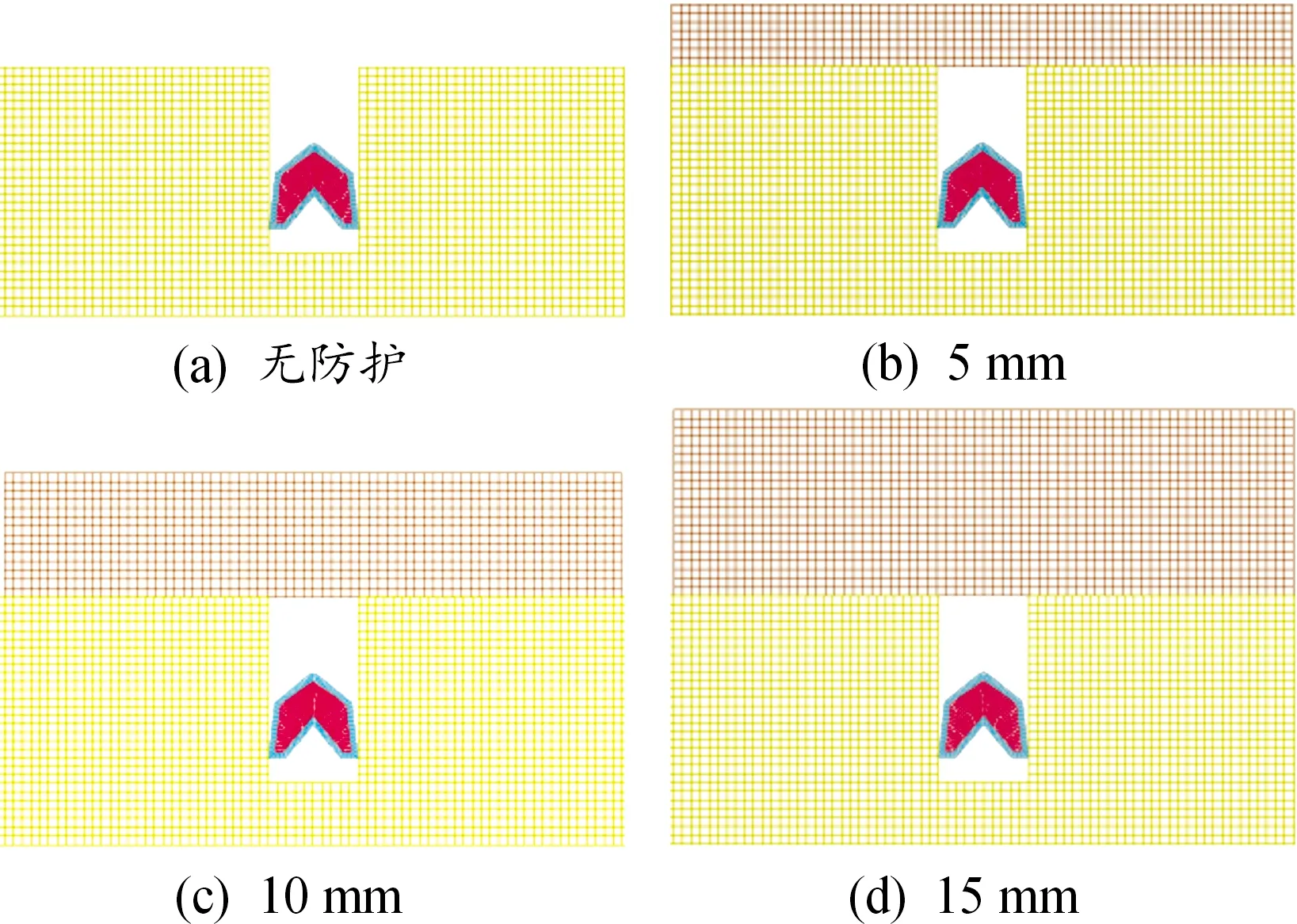

切割钢板总厚度20 mm,槽深15 mm,对槽内剩下的5 mm板材进行爆炸切割;防护板厚度分别为5 mm、10 mm、15 mm。由于模型是线性对称结构,所以采用1/2模型建立,然后进行对称操作,有限元模型如图3所示。

图3 有限元模型示意图

对模型进行网格划分,整个模型为单层实体网格,切割钢板与防护板采用Lagrange实体网格,切割索的炸药部分、药型罩部分与空气域采用ALE实体网格。在切割钢板两端施加全约束,防止钢板运动;在防护板与切割钢板接触面施加部分共节点处理,这样既保证了防护平板不会随着冲击波作用运动,又可以观察到防护平板在冲击波作用下的变化情况。该仿真将进行无防护、5 mm防护平板、10 mm防护平板、15 mm防护平板的研究,对切割索、切割钢板与防护板的网格划分情况如图4所示。

图4 网格划分情况示意图

2.2 材料模型

切割索内炸药采用LS-DYNA中的高能炸药模型即008#材料模型(*MAT_HIGH_EXPLOSIVE_BURN),该材料模型中燃烧分数??乘以高能炸药的状态方程,可控制化学能的释放以模拟爆炸,如下式。

P=FPeos(V,E)

(1)

因此需要定义状态方程,本文中采用JWL状态方程来定义压力,定义为:

(2)

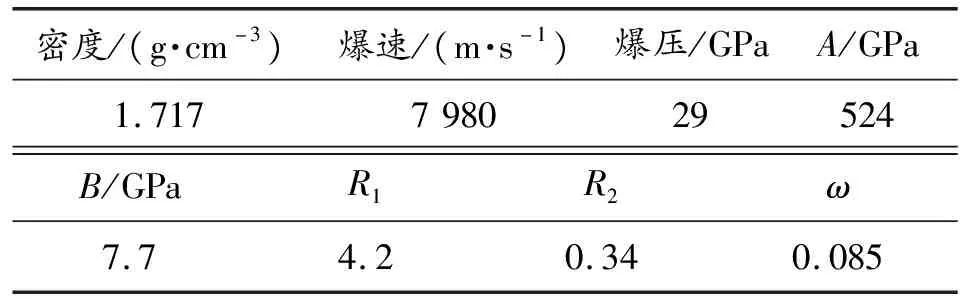

式中:P为爆轰产物的压力,V为爆轰产物的相对比容,E为单位体积炸药的初始内能,A、B、R1、R2、ω为状态方程常数。表1给出了RDX炸药的主要参数。

表1 RDX炸药材料参数

紫铜药型罩采用的是LS-DYNA中001#材料模型(*MAT_ELASTIC),这是各向同性的线弹性材料。切割钢板材料为Q345钢板,防护板材料为Q345钢与6061铝合金,均采用LS-DYNA中的003#材料模型(*MAT_PLASTIC_KINEMATIC),该模型适用于模拟各向同性和运动硬化塑性,并可以选择包含速率效应。它们的主要参数在表2中给出。

表2 其他材料参数

空气域采用的是LS-DYNA中009#材料模型(*MAT_NULL)和*EOS_LINEAR_POLYNOMIAL状态方程,该状态的线性多项式方程内部能量是线性的,压力由下式给出。

P=C0+C1u+C2u2+C3u3+(C4+C5u+C6u2)E

(3)

其中C0~C6为多项式方程系数,C5=3.25,其余为0,空气质量密度1.29e-3g/cm3,单位体积初始内能E=1.0 J。

3 仿真结果与分析

3.1 射流侵彻过程

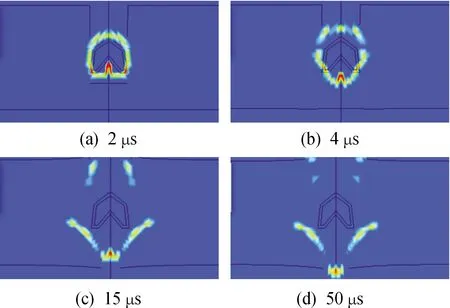

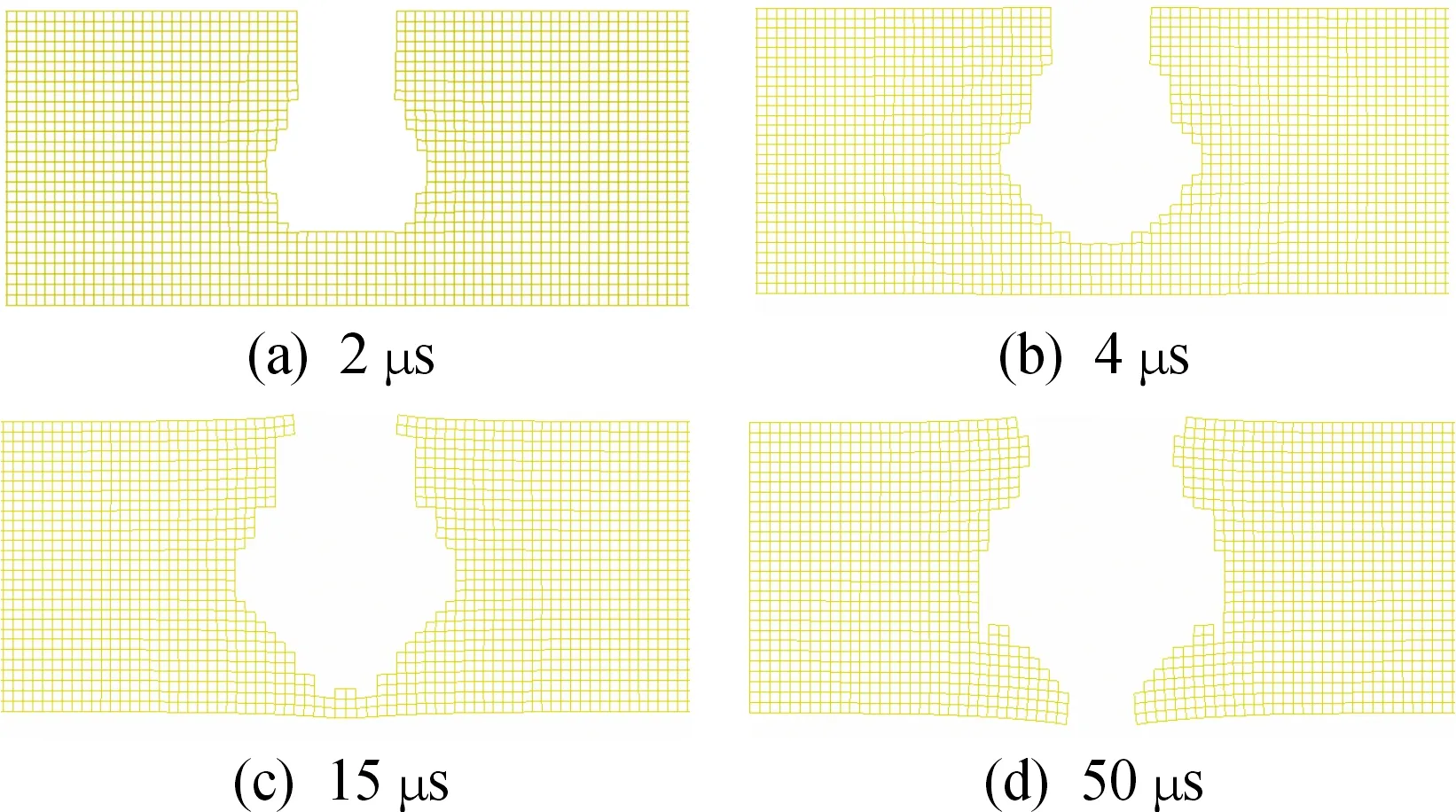

切割索可以成功切割钢板是工程需要,之后才可以去考虑冲击波的防护问题。为了成功爆炸切割5 mm厚度的Q345钢板,在多次仿真与试验研究后决定采用截面为图1、药型罩材料为紫铜、RDX装药的切割索,并在2 mm炸高的情况下对Q345钢板进行爆炸切割。紫铜药型罩形成的射流具有更好的侵彻能力,2 mm炸高会使射流完全形成后再对靶板作用。射流侵彻过程如图5所示,相应时刻的钢板断裂情况示意图如图6。

图5 射流侵彻过程示意图

图6 钢板断裂过程示意图

通过图5与图6可以得知,在2 μs时刻切割索内炸药爆炸,爆轰波沿药型罩传播,药型罩断裂并被膨胀空气挤压形成金属射流,强大的爆轰波对钢板已有所作用;在4 μs时刻金属射流到达钢板,在钢板上开了一处侵彻坑;在15 μs时刻金属射流对钢板持续侵彻,射流本身能量在逐渐消耗;在50 μs时刻钢板已经完全断裂,此时射流沿断口继续运动,可见在这种工况下,是可以成功爆炸切割5 mm厚度的Q345钢板的。

3.2 冲击波传递过程

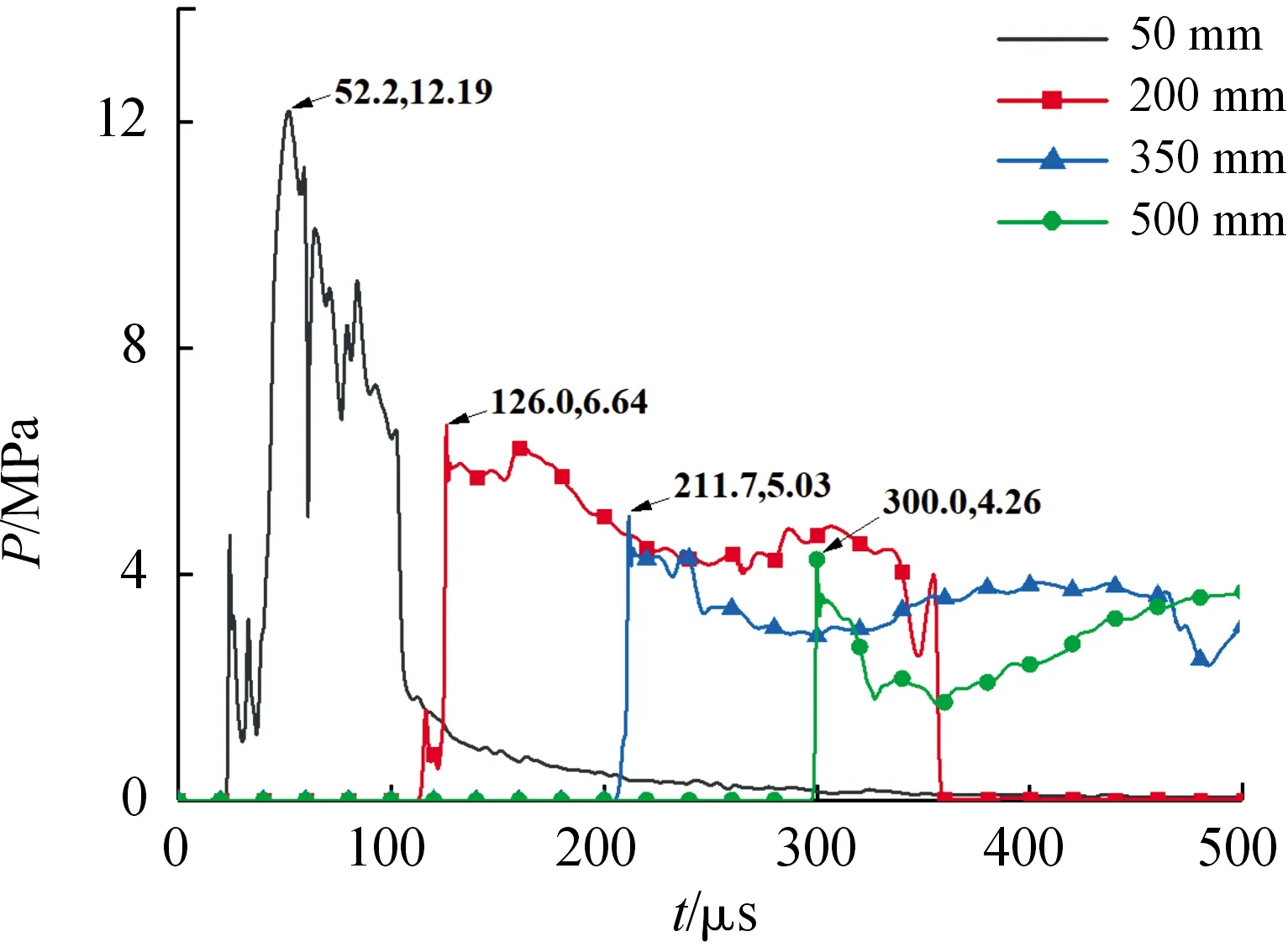

在无防护板情况下,冲击波的传递不会受到阻碍。选取4个测点,为切割钢板上方50 mm处、200 mm处、350 mm处及500 mm处,来观察冲击波传递过程及冲击波超压峰值大小。无防护时冲击波超压曲线如图7所示,观测到50 mm处冲击波在52.2 μs时达到峰值12.19 MPa;200 mm处冲击波在126.0 μs时达到峰值6.64 MPa;350 mm处冲击波在211.7 μs时达到峰值5.03 MPa;500 mm处冲击波在300.0 μs时达到峰值4.26 MPa。为了更清楚地对冲击波传递情况进行了解,图8为52.2 μs、126.0 μs、211.7 μs、300.0 μs时刻的冲击波超压云图。

通过图7与图8可以得知在无防护的情况下,冲击波超压数值是很大的,这会对工程结构本身以及试验人员有很大的威胁。对冲击波进行防护是十分有必要的。

图7 无防护时冲击波超压曲线

图8 无防护时冲击波超压云图

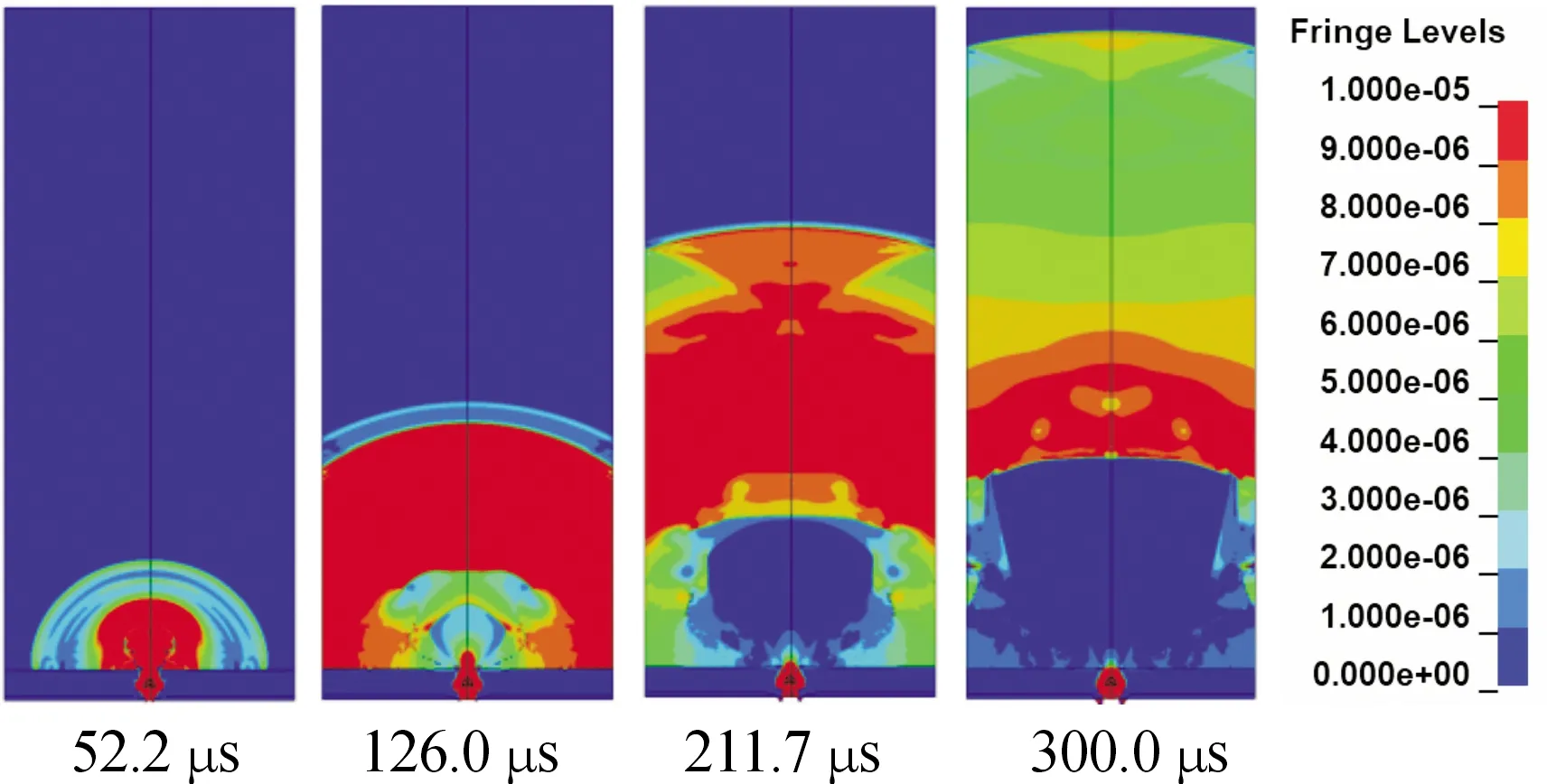

在切割钢板上施加冲击波防护板,当防护板材质为Q345钢时,改变防护板厚度,得到在防护板厚度分别为5 mm、10 mm、15 mm时切割钢板上方50 mm处、200 mm处、350 mm处及500 mm处的冲击波情况,以此来观察冲击波传递过程及冲击波超压峰值大小,防护板材质为Q345钢的冲击波曲线如图9。

图9 防护板材质为Q345钢的冲击波曲线

在用厚度5 mm的Q345钢板进行防护情况下,50 mm处冲击波在27.0 μs时达到峰值2.73 MPa,200 mm处冲击波在119.5 μs时达到峰值0.86 MPa,350 mm处冲击波在213.7 μs时达到峰值0.57 MPa,500 mm处冲击波在307.7 μs时达到峰值0.44 MPa;在用厚度10 mm的Q345钢板进行防护情况下,50 mm处冲击波在31.0 μs时达到峰值2.63 MPa,200 mm处冲击波在119.7 μs时达到峰值0.77 MPa,350 mm处冲击波在212.7 μs时达到峰值0.51 MPa,500 mm处冲击波在306.7 μs时达到峰值0.40 MPa;在用厚度15 mm的Q345钢板进行防护情况下,50 mm处冲击波在30.5 μs时达到峰值2.61 MPa,200mm处冲击波在120.7 μs时达到峰值0.76 MPa,350 mm处冲击波在214.0 μs时达到峰值0.45 MPa,500 mm处冲击波在310.0 μs时达到峰值0.33 MPa。

改变防护板材质,当防护板材质为6061铝合金时,改变防护板厚度,得到在防护板厚度分别为5 mm、10 mm、15 mm时切割钢板上方50 mm处、200 mm处、350 mm处及500 mm处的冲击波情况,以此来观察冲击波传递过程及冲击波超压峰值大小,防护板材质为6061铝合金的冲击波曲线如图10。

图10 防护板材质为6061铝合金的冲击波曲线

在用厚度5 mm的6061铝合金板进行防护情况下,50 mm处冲击波在93.7 μs时达到峰值11.60 MPa,200 mm处冲击波在160.2 μs时达到峰值5.14 MPa,350 mm处冲击波在255.5 μs时达到峰值3.56 MPa,500 mm处冲击波在399.2 μs时达到峰值3.27 MPa;在用厚度10 mm的6061铝合金板进行防护情况下,50 mm处冲击波在27.2 μs时达到峰值2.41 MPa,200 mm处冲击波在122.0 μs时达到峰值0.58 MPa,350 mm处冲击波在216.2 μs时达到峰值0.34 MPa,500 mm处冲击波在311.5 μs时达到峰值0.24 MPa;在用厚度15 mm的6061铝合金板进行防护情况下,50 mm处冲击波在27.2 μs时达到峰值2.14 MPa,200 mm处冲击波在120.7 μs时达到峰值0.44 MPa,350 mm处冲击波在216.2 μs时达到峰值0.30 MPa,500 mm处冲击波在311.0 μs时达到峰值0.23 MPa。

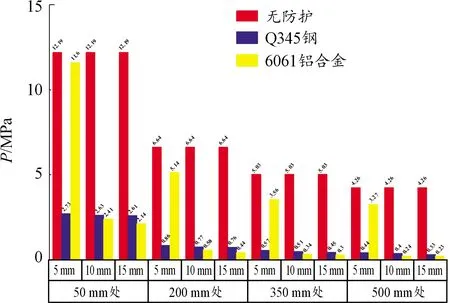

图11为无防护、不同厚度的Q345钢防护板及6061铝合金防护板时的冲击波超压峰值直方图,可以更清晰地了解到冲击波的防护情况。

图11 冲击波超压峰值对比图

与无防护相对比,采用Q345钢板进行防护。在5 mm厚度情况下,50 mm处冲击波强度下降了77.6%,200 mm处冲击波强度下降了87.0%,350 mm处冲击波强度下降了88.7%,500mm处冲击波强度下降了89.7%;在10 mm厚度情况下,50 mm处冲击波强度下降了78.4%,200 mm处冲击波强度下降了88.4%,350 mm处冲击波强度下降了89.9%,500 mm处冲击波强度下降了90.6%;在15 mm厚度情况下,50 mm处冲击波强度下降了78.6%,200 mm处冲击波强度下降了88.6%,350 mm处冲击波强度下降了91.1%;500 mm处冲击波强度下降了92.3%。

与无防护相对比,采用6061铝合金板进行防护。在5 mm厚度情况下,50 mm处冲击波强度下降了4.84%,200 mm处冲击波强度下降了22.6%,350 mm处冲击波强度下降了29.2%,500 mm处冲击波强度下降了23.2%;在10 mm厚度情况下,50 mm处冲击波强度下降了80.2%,200 mm处冲击波强度下降了91.3%,350 mm处冲击波强度下降了93.2%,500 mm处冲击波强度下降了94.4%;在15 mm厚度情况下,50 mm处冲击波强度下降了82.4%,200 mm处冲击波强度下降了93.4%,350 mm处冲击波强度下降了94.0%;500 mm处冲击波强度下降了94.6%。

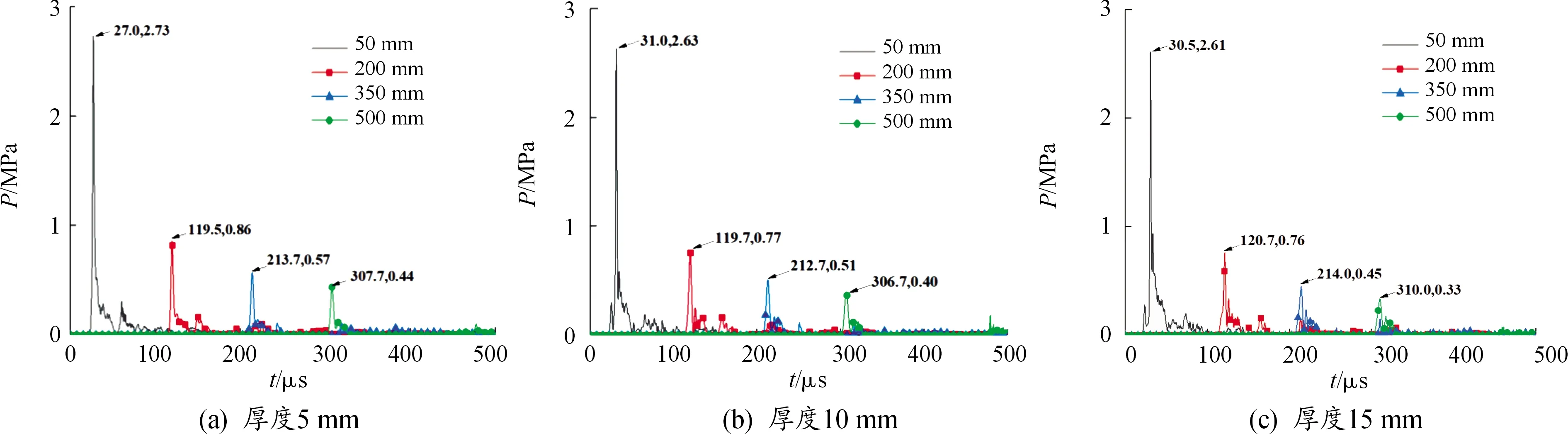

通过分析可以得知在施加防护板后,冲击波强度都有了显著的下降趋势。图12与图13给出了爆炸切割后防护板的防护状态,这对分析防护板对冲击波强度的影响很有帮助。

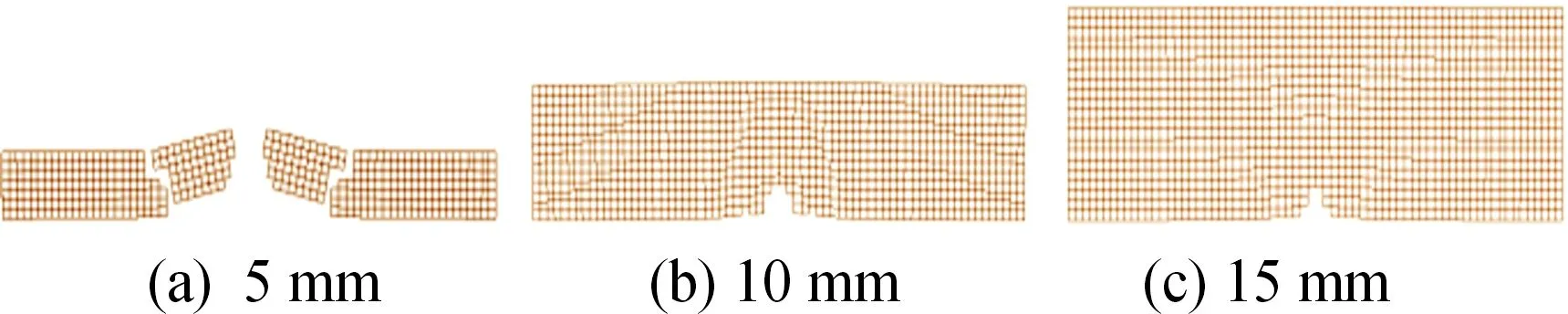

图12 Q345钢防护板防护状态示意图

图13 6061铝合金防护板防护状态示意图

对于Q345钢防护板,从图12可以看见,防护板在爆炸切割时并没有受到很大的破坏。从前面的数据分析可知Q345钢防护板对冲击波的防护效果随着防护板厚度的增加有着稳定的提高。对于6061铝合金防护板,从图13可以得知,厚5 mm的6061铝合金防护板在冲击波作用下已经断裂,厚10 mm与厚15 mm的6061铝合金防护板在冲击波作用下板面上开了一处小坑。6061铝合金板对冲击波的防护效果受到了防护板状态的影响,厚度5 mm的6061铝合金防护板由于断裂,导致测点的冲击波超压数值很大,所起到的防护效果还是不足的,厚度10 mm与厚度15 mm的6061铝合金防护板对冲击波防护效果是很明显的,并随着厚度的增加,防护效果也会有着稳定的提升。

不同材质的防护板,对冲击波的防护效果也有所不同。在防护板未断裂的前提下,6061铝合金板比Q345钢板有着更好的防护效果,这与材料本身的性质有关。但可以见到,对于厚度为5 mm的6061铝合金板其承受冲击波的能力要低于Q345钢板,防护板一旦断裂对冲击波的防护能力便会降低。所以在选择防护板时,防护板材质与尺寸的选择是至关重要的。

4 结论

基于切割索爆炸切割Q345钢板,对冲击波防护进行了仿真研究,结果表明施加防护板后,可以有效降低冲击波的强度;随着防护板厚度的增加,冲击波的防护效果会较稳定提升;6061铝合金板比Q345钢板有着更好的防护效果;若防护板最终断裂,防护效果降低。在实际工程中,应合理选择防护板材质与尺寸。