固黑铝炸药的流变性能及本构方程研究

程王健,张云龙,高立龙,李 昆,张福勇,安崇伟,叶宝云

(1.中北大学 环境与安全工程学院,太原 030051;2.西安近代化学研究所,西安 710065;3.中科信工程咨询(北京)有限责任公司,北京 100039)

1 引言

浇注PBX炸药以热固性粘结剂和增塑剂为粘结剂体系,单质炸药和金属粉为固体填料,经粘结剂与异氰酸酯固化而成的混合炸药,具有高能量、低易损性以及良好的力学性能等优点,在大尺寸战斗部中得到了广泛的应用[1-3]。流变性能是浇注PBX炸药的一种重要性能,它不仅影响着浇注炸药工艺性能,而且影响浇注炸药最终成品的成型质量和力学性能。因此,深入考察PBX炸药其在不同模式下的流变特性,掌握流变性能的影响因素,获得典型配方的本构方程,对药剂配方和浇注工艺优化设计具有理论指导意义。国内外已有多位学者[4-8]对典型混合炸药的流变性能开展了研究,初步获得了混合炸药药浆流变性能的影响规律,为流变性能调控提供了依据。固含量是影响药浆流变性能的关键因素之一,随着固体组分质量的增大,药浆的流动性变差,使得非牛顿指数显著降低[9-10]。此外,通过优化固体颗粒的粒度级配也可以减弱颗粒间的聚集效果,有效提高药浆的流变性[11]。此外,温度是影响含能药浆流变性能的另外一个重要因素,Zhu等[12]研究了温度对混合炸药体系粘度的影响,表明可以用Arrhenius方程描述表观粘度随着温度的变化,药浆粘度在高固含量下比低固含量下受温度变化影响更大。由此可见,混合炸药流变性受多重因素影响,不仅和含能体系配方特性(如粘结剂种类、固体颗粒性质等)密切相关,也受工艺条件(如剪切速率,频率,温度等)的影响[13]。

固黑铝炸药由端羟基聚丁二烯(HTPB)、己二酸二辛酯(DOA)、铝粉(Al)、黑索金(RDX)以及其他添加剂组成,是一种典型的浇注PBX炸药,其流变性能研究还未见报道。本文采用动态和稳态2种测试模式对不同固含量、不同温度下药浆的流变性能进行了测试和分析,研究了低剪切应变下储能模量、损耗模量和复数粘度随固含量的变化规律,以及高剪切应变下表观粘度和固含量、温度之间的耦合规律,在此基础上,获得了典型配方的流变本构方程,以期对固黑铝炸药的设计和装药成型提供理论指导。

2 实验

2.1 实验材料与仪器

实验材料:RDX(D50=299 μm),国营805厂;端羟基聚丁二烯(HTPB),Mn(数均相对分子质量)为1 500,无锡瑞德凯化工科技有限公司;铝粉(D50=22 μm),河南远洋铝业有限公司;己二酸二辛酯(DOA),山东科兴化工有限责任公司。

实验仪器:扫描电子显微镜(Mira 3),捷克TESCAN公司;激光粒度仪(Bettersize2000E),丹东百特仪器有限公司;旋转流变仪(Physica MCR302),奥地利安东帕股份有限公司。

2.2 流变性能测试样品的制备

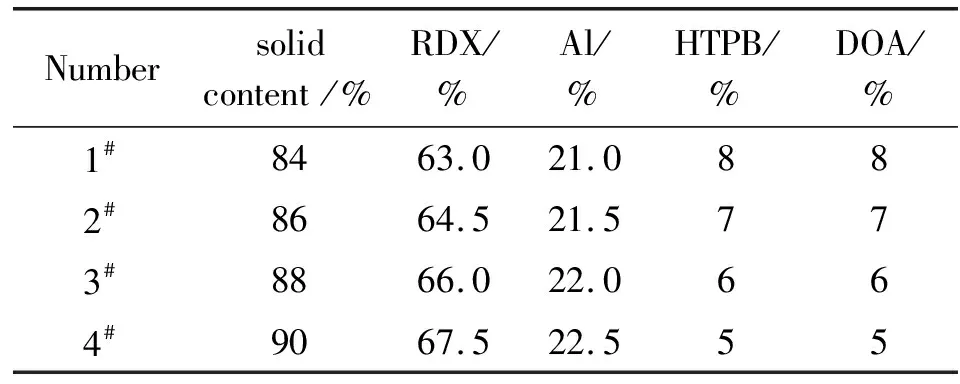

本论文设计了4种不同配方,固含量分别为84%、86%、88%和90%的药浆配方(具体配比如表1所示),其中固体填料采用RDX和铝粉,质量比为3∶1。粘结剂选择HTPB与DOA的复合体系,质量比为1∶1。为使其混合充分,按表1中的配方配比先精确量取粘结剂复合体系放至玛瑙研钵中进行初步预混,之后再加入固体组分(RDX和Al粉)进行下一步的混合。称取材料总质量为20 g,经过手工研磨混合的方式,使起达到充分均匀后待测。

表1 本文测试所用固含量固黑铝药浆的配方

2.3 流变性能测试

2.3.1动态流变性能测试

采用旋转流变仪(Physica MCR302 型)的振荡模式中频率扫描方法对样品的动态流变性能进行测试,使用的夹具为平行板,转子为CP-25,校正高度为1 mm,样品量1 g。在给定的振动压力下,测量点数37个点,应变量为1%,角频率按对数规律变化设定为0.1~100 s-1,为了使热不均匀性影响最小化,在每次样品开始测量前等待时间1 min,分别获得储能模量、损耗模量和复数粘度与角频率之间的关系曲线。

2.3.2稳态流变性能测试

采用旋转流变仪的剪切速率控制模式对样品的稳态流变性能进行测试,使用的夹具为平行板,转子为CP-25,校正高度为1 mm,样品量1 g,剪切速率按照对数规律变化方式控制在0.1~100 s-1内,测量点数37个点,每个数量级取12个点均匀分布,最终得到样品的剪切速率-粘度流变曲线。

3 结果与讨论

3.1 固体填料的SEM照片和粒径分布

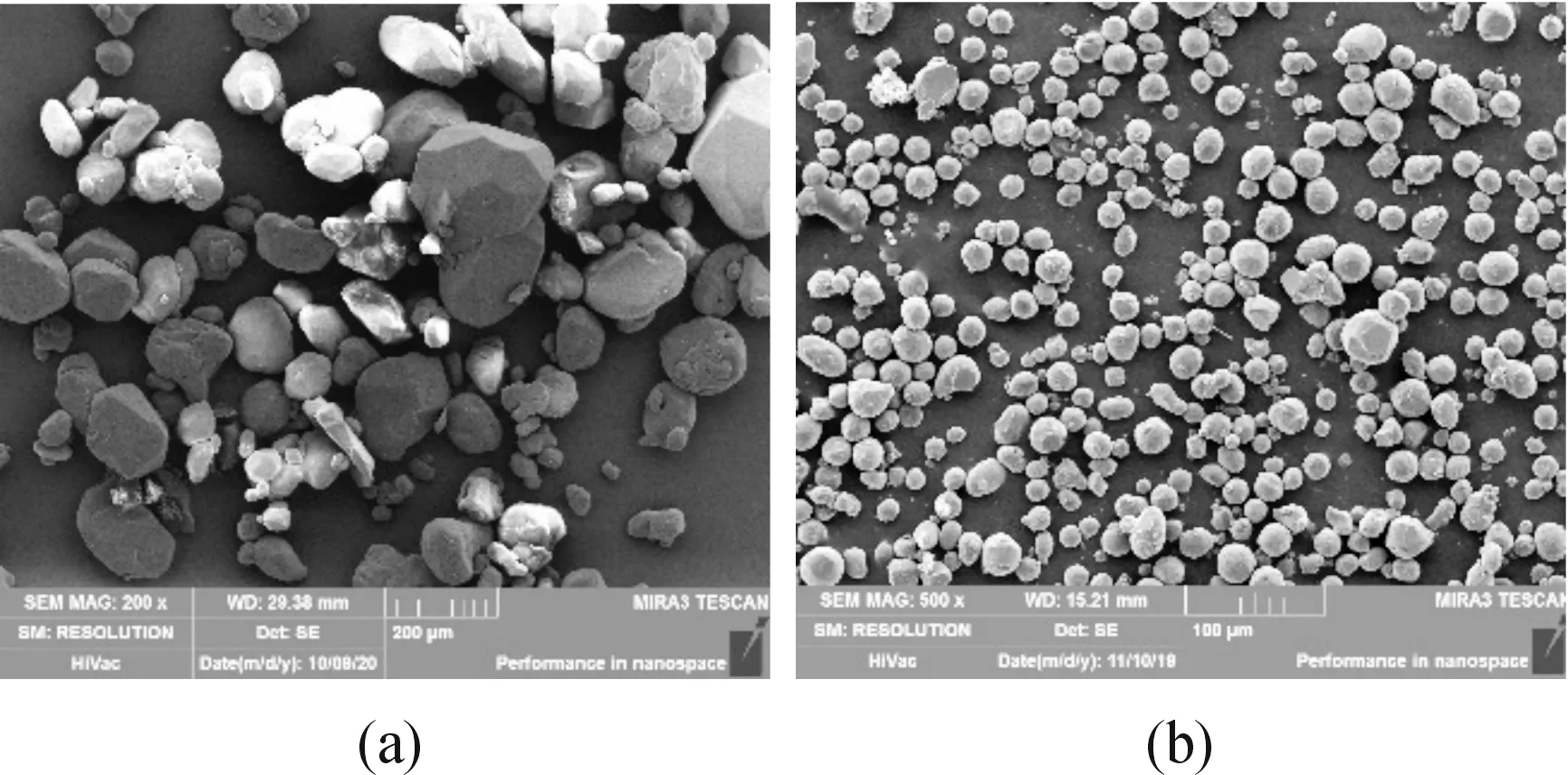

对本文使用的固体填料(RDX和Al粉)采用扫描电镜和激光粒度仪进行了测试,SEM照片与粒径分布分别如图1和图2所示。从图1(a)可以看出:RDX的颗粒形貌多为类土豆状,少量为多面体状,大颗粒粒径约300 μm,小颗粒粒径100 μm。图1(b)中Al颗粒形貌为球形,颗粒大小均一性好。

图1 RDX和Al颗粒的SEM照片

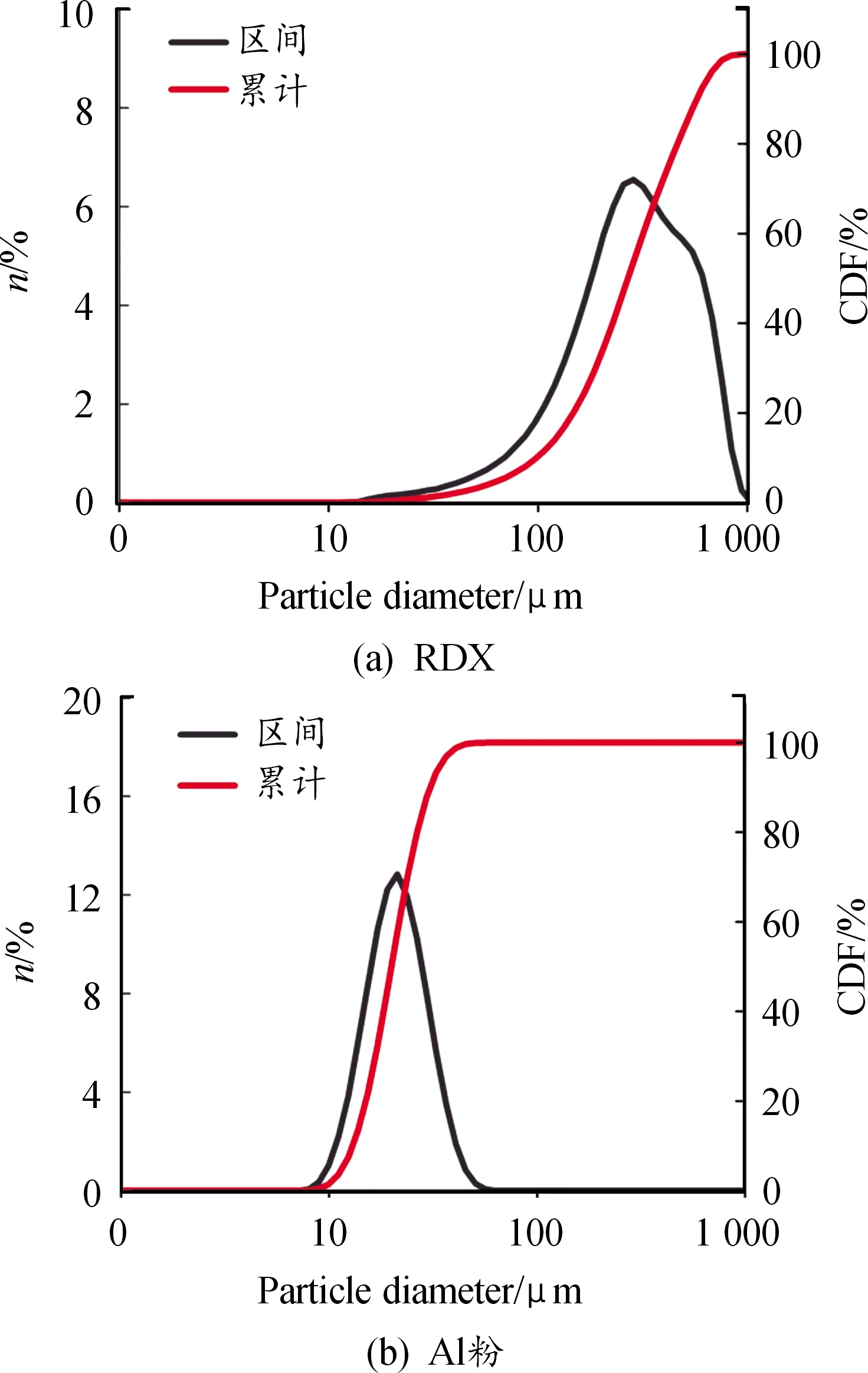

图2 RDX和Al颗粒的粒径分布曲线

从图2可以看出:RDX颗粒的粒径分布呈单峰分布,D50、D10和D90分别为299.4 μm、109.7 μm和641.2 μm分布较宽,跨度为1.77。Al粉颗粒粒径分布也为单峰分布,D50、D10和D90分别为22.24 μm、14.54 μm和33.78 μm,粒径分布范围较窄,跨度达到了0.86。

3.2 固黑铝炸药的动态流变性能

3.2.1储能模量与损耗模量测试结果分析

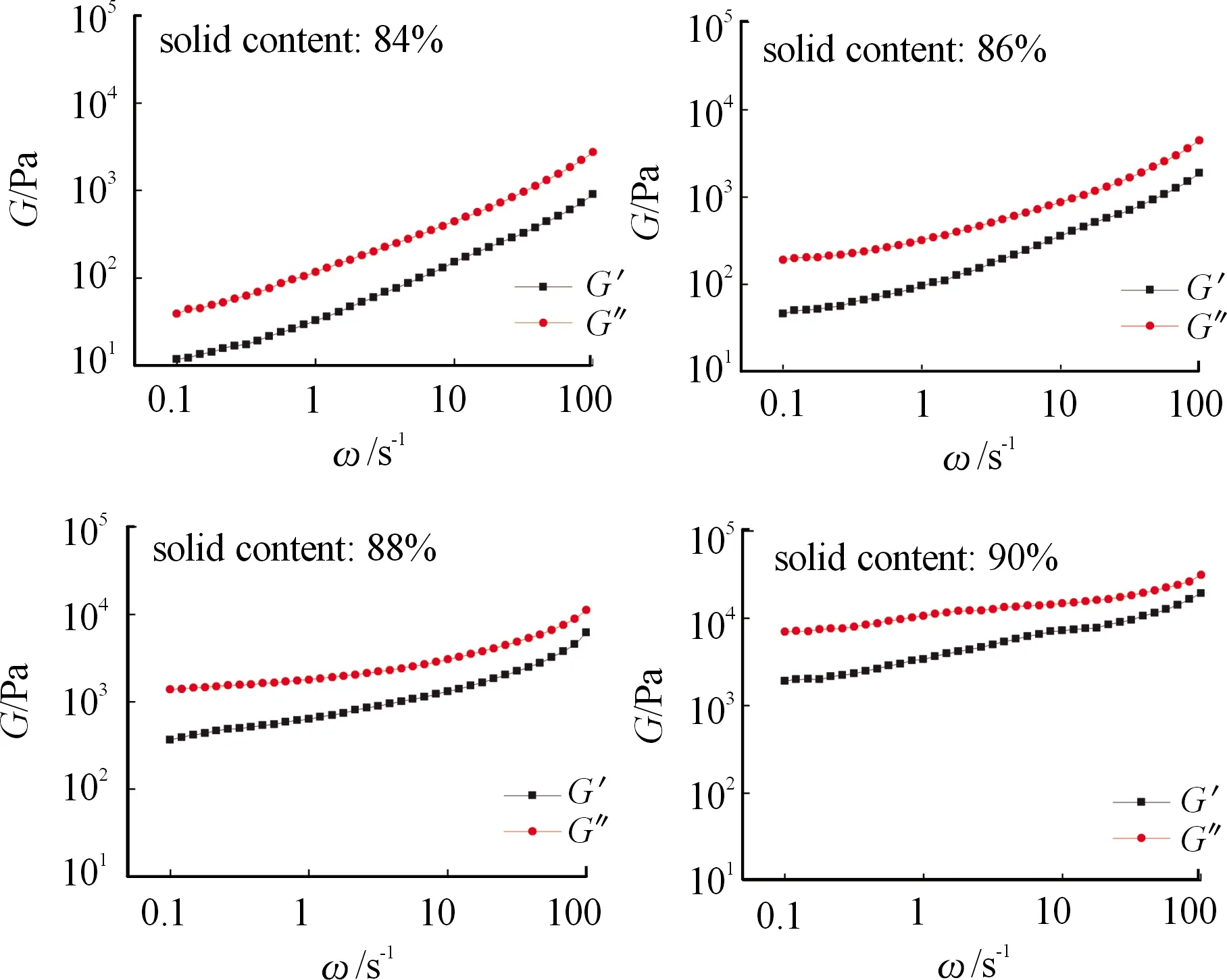

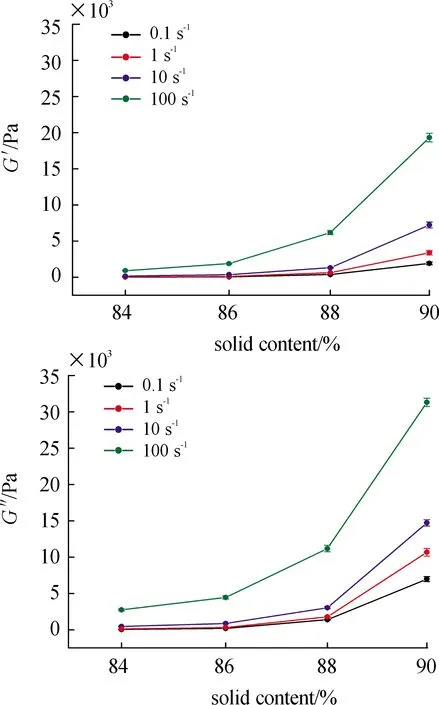

对固含量分别为84%、86%、88%、90%的固黑铝炸药药浆的动态流变性能进行了频率扫描测试,储能模量(G′)、损耗模量(G″)与角频率(ω)之间的关系曲线如图3所示。相同角频率下,不同固含量药浆模量变化趋势如图4所示。

图3 不同固含量下固黑铝的动态流变曲线

图4 固黑铝药浆G′、G″随固含量变化趋势曲线

同一固黑铝炸药配方的损耗模量均高于储能模量,损耗模量在整个角频率范围内占主导地位,该体系在0.1~100 s-1范围内表现为粘性行为。4个配方的G′和G″均随角频率的增大而增加,因为角频率越高载荷作用时间越短,增加了振荡过程中分子互相碰撞的频率,此时需要更高的能量来保证粘结剂分子链在短时间进行重排,碰撞动能的增加最终转化为模量的增加。当固黑铝体系固含量达到90%时,在低角频率下的G″几乎不发生变化,因为此时体系内分子链间已经形成难以被破坏的网络结构。

从图4可以得到:固含量为84%的固黑铝药浆的模量在角频率0.1~100 s-1之间整体变化趋势相对最小,而固含量为90%的固黑铝药浆模量变化最大。在同一角频率下,G′与G″随固含量的增大而变大,在角频率为100 s-1,高固含量(固含量为90%)的G′与G″差值最大可以达到11 977 Pa;在角频率为0.1 s-1,低固含量(固含量为84%)的差值达到最小,最小值为27.046 Pa。G′与G″的差值越大,代表固黑铝药浆工艺性能越差[14-16]。随着固含量的增加,在角频率0.1~100 s-1时,G′和G″整体呈现增大的趋势,主要因为分子间存在一定的作用力,容易在内部形成物理交联的网状结构。同时,颗粒含量越多使颗粒之间的内摩擦越大,粘结剂分子的运动能力越容易被削弱,迫使体系在流动过程中消耗更多的能量。

3.2.2不同固含量药浆的动态流变曲线

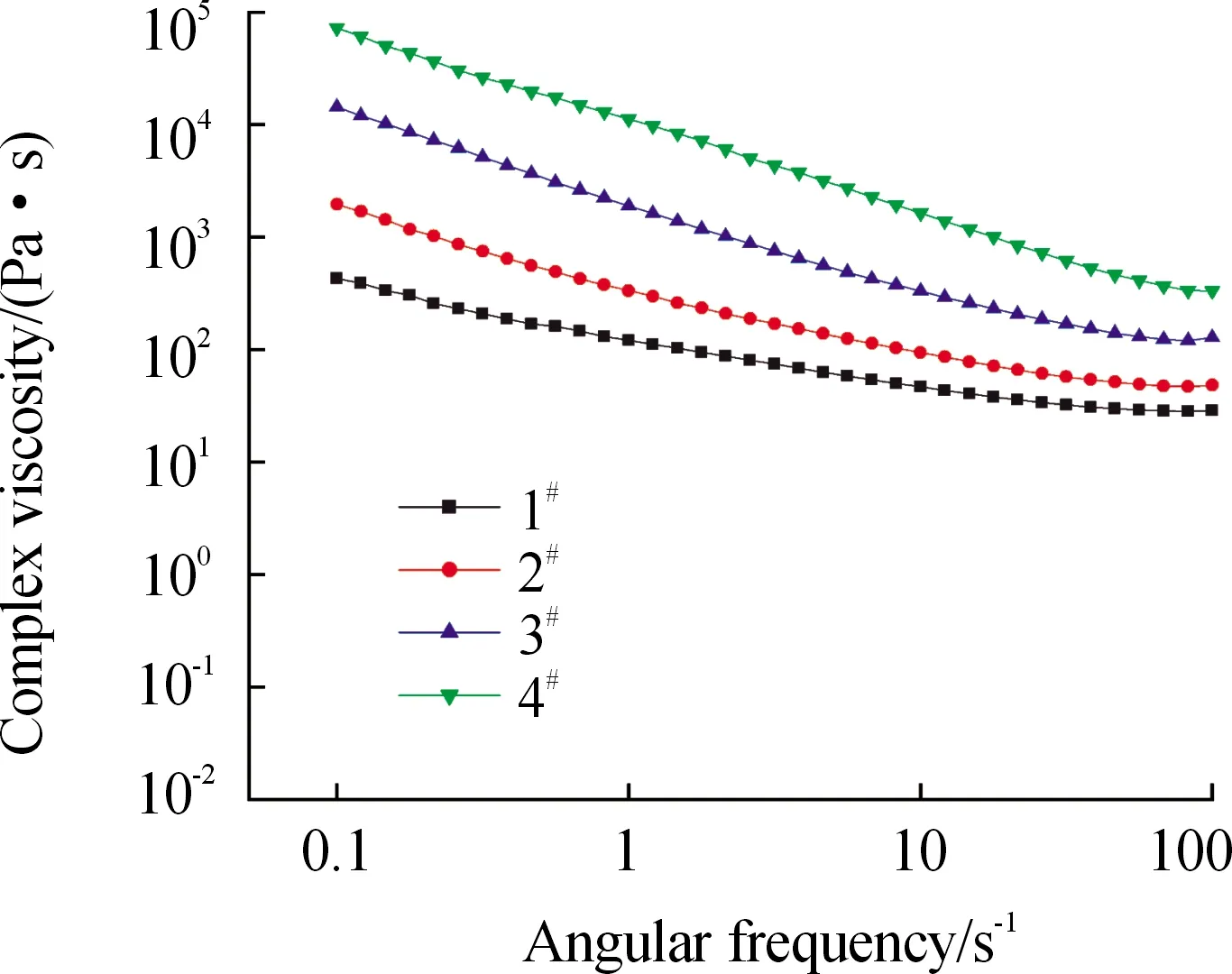

对不同固含量的固黑铝炸药药浆进行动态流变性能测试,角频率(ω)按对数规律进行变化,得到与复数粘度(η*)之间的关系曲线,如图5所示。在相同的温度条件下,η*随角频率增大而减小,流变曲线表现较为稳定。随着固含量的增加体系中分子数目增加,导致体积内分子分布的密集程度增加,出现更多颗粒与粘结剂之间的物理交联,流动性进而降低,所以体系的η*随固含量的增大表现为增大的趋势。

图5 不同固含量下药浆的η*-ω流变曲线

3.3 固黑铝炸药的稳态流变性能

3.3.1不同固含量药浆的稳态流变曲线

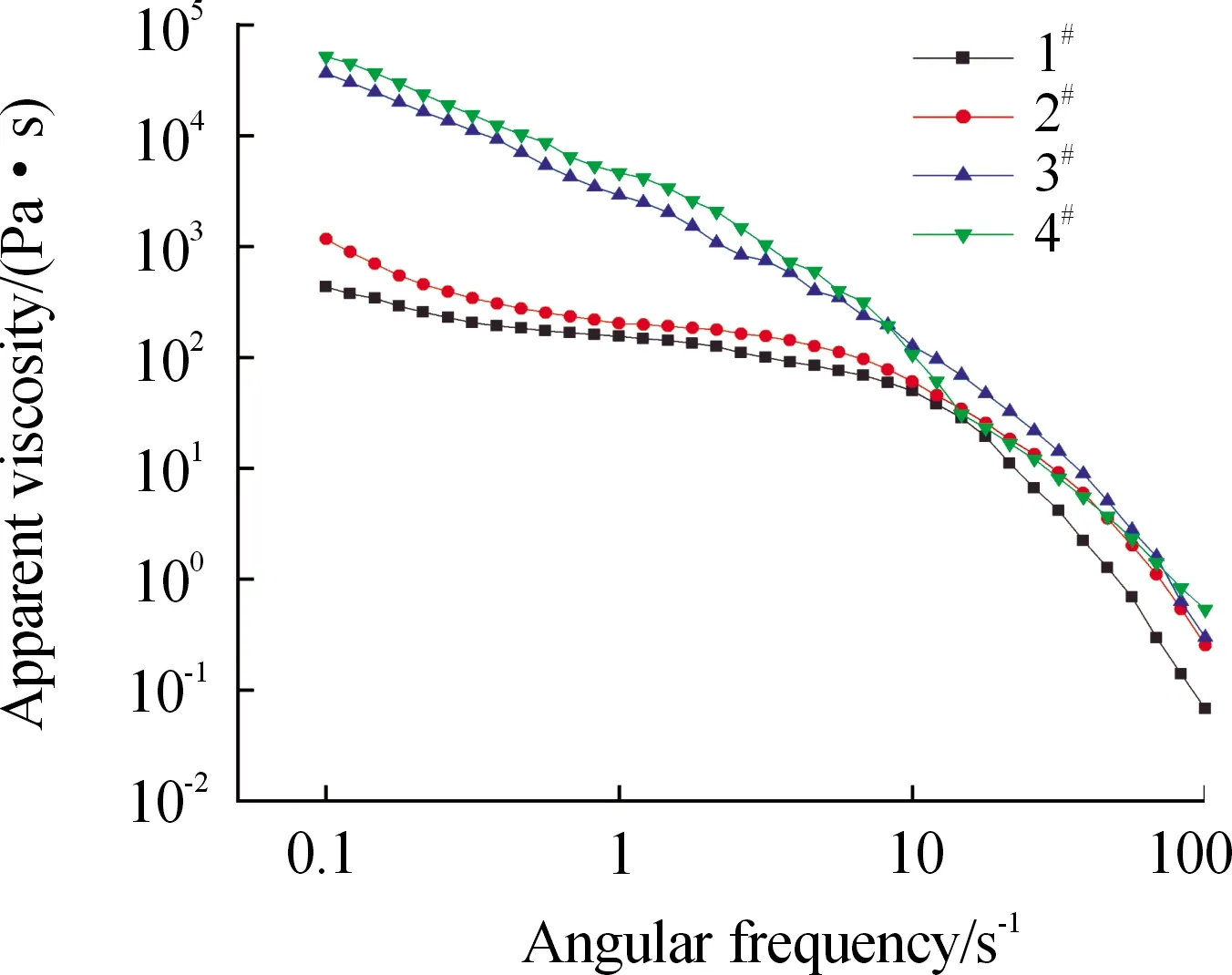

对不同固含量的固黑铝炸药药浆进行稳态流变性能测试,剪切速率(γ)按对数规律进行变化,得到与表观粘度(η)之间的关系曲线,如图6所示。表观粘度随剪切速率的增大而减小,出现明显的剪切稀化行为,说明固黑铝体系属于非牛顿流体中的假塑性流体。当固含量超过86%时,η在0.1~10 s-1的剪切速率下明显变大,在10~100 s-1剪切速率下η迅速降低,此时与低固含量之间没有太大差别。当固含量较高时,固黑铝体系在高速旋转的转子下发生流动取向,分子链缠结点遭到破坏,最终导致固黑铝体系的流动阻力降低表观粘度减小。

图6 不同固含量下药浆的η-γ流变曲线

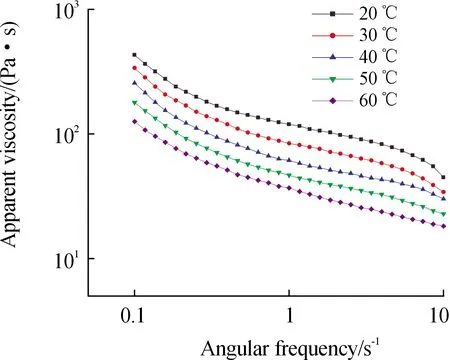

3.3.2典型配方的本构方程

在稳态剪切速率扫描实验中η随剪切速率的变化反映固黑铝体系间的非线性关系。由于固黑铝体系的粘度较大,选择固含量较低的固黑铝体系(固含量为84%),控制剪切速率在0.1~10 s-1时,得到不同温度下的流变曲线,如图7所示。

图7 不同温度下药浆γ-η的流变曲线

在一定范围内,温度越高药浆的表观粘度在同一剪切速率下对应的值越小,随着剪切速率的增大表观粘度整体呈现逐渐降低的趋势。温度升高会导致粘合剂分子运动能力增加,促使整个固黑铝体系的流动阻力减小,表现为表观粘度越低。由于药浆属于非牛顿流体中的假塑性流体,表观粘度和剪切速率的关系可以通过幂律方程进行描述:

η=Kγn-1

(1)

式中,η为表观粘度(Pa·s);γ为剪切速率(s-1);K为稠度系数;n为非牛顿指数,无量纲。

如图8所示,温度越高体系的稠度系数越小,非牛顿指数越大,说明药浆粘度对剪切速率变化的敏感度较小[15],固黑铝体系的综合流变性能有所提高,药浆的稳定性也越好。从图7可以看出在双对数坐标图中,不同温度下的粘度曲线形状相似,因温度的不同而发生近似相对的位移。利用Arrhenius方程与幂律模型建立关于此固黑铝体系表观粘度随剪切速率和温度变化的流变方程:

图8 不同温度下K、n及误差计算曲线

K=Aexp(Tb/T)

(2)

式中:T为药浆受热温度;T为粘度系数对温度的敏感性;A为确定零剪切粘度水平。

固黑铝药浆的流变性能可用粘度模型进行描述,模型相关参数反映了剪切速率和温度对其流变性能的影响,结合式(1)和式(2)对图7进行拟合,可得方程为

η=0.007 47exp(2 839.096 95/T)γ-0.339 57

(3)

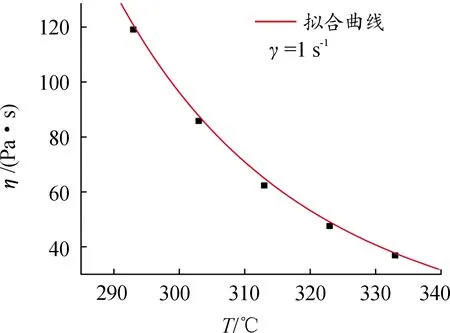

拟合后的相关系数可达0.991。在剪切速率为1 s-1时,本构方程与测量的实际值几乎重合,如图9所示。再次证明此方程可以很好的描述在一定范围内固黑铝体系的表观粘度随剪切速率和温度的变化情况。

图9 1 s-1剪切速率下粘度方程曲线与实验值

4 结论

1)储能模量和损耗模量随角频率和固含量的增大而变大,药浆表现为粘性行为。固含量为84%的固黑铝药浆在角频率0.1~100 s-1时整体变化趋势相对最小,药浆的流变性能最佳。

2)复数粘度和表观粘度随角频率和剪切速率的增大而降低,药浆表现为非牛顿流体。固含量越高,复数粘度呈现增大的趋势;表观粘度在高剪切速率下会迅速降低。

3)在20~60 ℃表观粘度随温度的升高而降低,建立了表观粘度-温度-剪切速率之间关系的本构方程:此模型可较好地描述固黑铝体系的流变性能。