含纳米SiC 颗粒的铝基复合材料半固态浆料的表观粘度研究

(华中科技大学 材料成形与模具技术国家重点实验室,武汉 430074)

液态、半固态金属的流变性是指在外力作用下熔体的流动、变形能力,而流变性能主要表现为粘度或表观粘度的变化规律,通常用粘度或表观粘度(ηa)作为流变性的指标[1]。粘度是熔体的一个非常重要的物理性质,用来描述流体的流动阻力,由剪切应力与速度梯度的比值导出[2—3]。目前对于液态、半固态浆料的粘度或表观粘度研究更多集中在金属合金,对于复合材料的研究相对较少,并且纳米级增强颗粒对粘度的影响尚无定论。

Wang[4]研究了Al2O3/ZA22 合金的流变性能,认为添加的微米级颗粒导致复合材料表观粘度迅速提高,颗粒尺寸越小粘度越高,粘滞力的提升是复合熔体表观粘度增加的主要原因,另一个原因是气体随微粒一起进入。张桢林等[5]研究了体积分数为10%,15%,20%的微米级SiCp对SiCp/A357 复合材料熔体半固态表观粘度影响机理,发现随着SiCp含量的增加,复合材料表观粘度增大,其他条件不变时,随着剪切速率增大,其表观粘度降低。当考虑SiCp所占固相率,保持复合材料的总固相分数不变时,因为α-Al 数目变少,所以表观粘度低于基体合金的。Sohrabi 等[6]研究了SiC 添加量不同时(体积分数为5%,15%,25%),A356 的流变行为,发现微米级SiC 含量增加时粘度增加,剪切速率增加粘度下降,并且添加高含量SiC 时流体触变特性更加明显。

文中研究了SiCp质量分数不同时,液相线以上高温降至凝固区间过程中,纳米SiCp/Al-5Cu 复合材料和纳米SiCp/A356 复合材料的整体流变行为,着重分析了液相线以上液态时由纳米SiCp含量带来的表观粘度差异。

1 实验

1.1 复合材料制备

制备了Al-5Cu 合金和A356 合金两种基体的纳米SiCp增强铝基复合材料,基体合金的化学成分如表1 所示。外加增强颗粒粉末为纳米级β-SiC 陶瓷颗粒,平均粒径为40 nm,纯度>99.9%。

表1 两种基体合金的化学成分(质量分数)Tab.1 Chemical compositions of two matrix alloys (mass fraction) %

纳米SiC 颗粒增强铝基复合材料的制备方法参考本课题组已发表的论文[7—10],制备了纳米SiC 添加量不同(质量分数为0,0.5%,1%,1.5%,2%)的SiCp/Al-5Cu 复合材料5 种,以及纳米SiC 添加量不同(质量分数为0,0.5%,1%,2%)的SiCp/A356(Al-Si 合金基体)复合材料4 种。

根据相图及相关文献,Al-5Cu 的液相线温度为650 ℃[11],A356 合金的液相线温度为615 ℃[12]。

1.2 表观粘度测试

采用同轴旋转圆筒法测试复合材料熔体的表观粘度,粘度测试仪型号为RTW-10 型(东北大学研制),示意图如图1 所示。切取已制备好的纳米SiC颗粒增强复合材料圆棒试样140~150 g,放进特定石墨坩埚9 中,坩埚内径为40 mm,高度为70 mm,然后放入电阻炉7 中加热至760 ℃熔融,打开电脑2 和控制柜1。温度在达到200 ℃时通高纯氩气,此后全程氩气保护,并全程通循环冷却水保护炉体。实验开始后,电阻炉由计算机测量系统程序加热控温。

图1 同轴旋转圆筒法测试装置示意图Fig.1 Schematic diagram of coaxial rotating cylinder test device

通过测量系统程序获得熔体浆料不同定点温度下的表观粘度或连续冷却温度-粘度曲线。在标定零点之后,由于已获得粘度常数,可以开始测量粘度。将悬挂在坩埚上方预热好的钼测头8 插入熔体中距底部10 mm 处,通过升降机控制钼测头位置。在不同的选定温度下,表观粘度的测定按组进行,每组包含30 个熔体表观粘度值,记录后20 个值,计算平均值和标准差。当第3 组数值出来时,计算前60 个数值的平均值和标准差。此外,还得到了不同冷却速度下熔体的连续冷却温度曲线,表明了表观粘度与温度之间的关系。最后,关掉程序,在300 ℃以下时关闭氩气和冷却水。

测试原理如下:当刚玉杆上连接的钼测头在含有复合材料浆料的同轴圆筒容器中匀速旋转时,会发生钼测头与容器壁之间的流体运动。流体的运动形成了一个速度梯度,由于流体的动态粘滞力作用,产生了一个力矩来平衡流体运动所产生的速度梯度。利用吊丝悬挂系统传感器对刚玉杆的力矩和角速度进行了精确测量,计算出了流体的表观粘度。

一般,当产生力矩(M)的速度梯度在流体层流中保持恒定时,力矩(M)由式(1)计算:

式中:r为钼测头的半径;R为石墨坩埚容器的半径;h为钼测头插入石墨坩埚容器中浆料的深度;ω为钼测头的角速度;η为熔体浆料的表观粘度。根据式(2)计算熔体的表观粘度η:

式中:K是系统的测定粘度常数,由已知标准液测定。

文中吊丝悬挂系统和钼测头以12 r/min 的固定速度旋转,即固定了剪切速率为13.2 s-1,且在整个测量过程中保持不变。剪切速率()可以通过电机转速(n)确定,计算如式(4)所示:

2 结果及讨论

2.1 纳米 SiCP 增强铝基复合材料的铸态组织

选取了制备的纳米SiCp质量分数为0.5%和1%的SiCp/Al-5Cu 复合材料,其不同放大倍数的铸态组织如图2 所示。除纳米SiCp颗粒外,Al-5Cu 基体组织中主要包含α-Al,Al2Cu 及少量AlCuMn 金属间化合物相等[7,9]。

以纳米SiCp质量分数为2%的SiCp/A356 复合材料为例,其不同放大倍数的铸态组织如图3 所示。除纳米SiCp颗粒外,A356 合金(Al-Si 合金)基体组织中主要包含α-Al、共晶Si 相以及少量化合物相等[8,10]。

图2 SiCp 质量分数不同时SiCp/Al-5Cu 复合材料的铸态组织Fig.2 Microatructure of SiCp/Al-5Cu composites with different content of SiCp in as-cast state

2.2 纳米SiCp/Al-5Cu 复合材料浆料的表观粘度

2.2.1 不同含量纳米SiCp/Al-5Cu 复合材料的表观粘度

图3 SiCp 质量分数为2%的SiCp/A356 复合材料的铸态组织Fig.3 Microatructure of 2 wt.% SiCp/A356 composites in as-cast state

基体合金(纳米SiCp添加量为0)和不同添加量(纳米SiCp质量分数为0.5%,1%,1.5%,2%)的纳米SiCP/Al-5Cu 复合材料在不同温度下的表观粘度曲线见图4。可以看出,温度是影响复合材料表观粘度的一个重要因素。随着温度的降低,同一复合材料熔体浆料的表观粘度会迅速上升。将基体合金到添加量依次为0.5%,1%,1.5%,2%(质量分数)的纳米SiCp/Al-5Cu 复合材料的每组试样,从最高720 ℃降至640 ℃,其表观粘度分别上升了146%,135%,64%,27%,32%,其中上升幅度最大的是基体合金,最小的1.5%和添加量为2%的SiCp浆料(二者比较接近),这是因为复合材料在640 ℃时已经是半固态状态,表明:①在液态熔体中,增强颗粒对复合材料的表观粘度有很大的影响;② 半固态时,基体合金和复合材料的表观粘度差异相比液态时变小,这时表观粘度受固相率的影响,即基体合金随着固相率的增加,表观粘度也会急剧增加,增强颗粒对表观粘度的影响比例逐渐减弱。

图4 基体合金和不同添加量的纳米SiCp/Al-5Cu复合材料的表观粘度与温度的关系Fig.4 Relationship between apparent viscosity and temperature of matrix alloys and nano-SiCp/Al-5Cu composites with different content of nano-SiCp

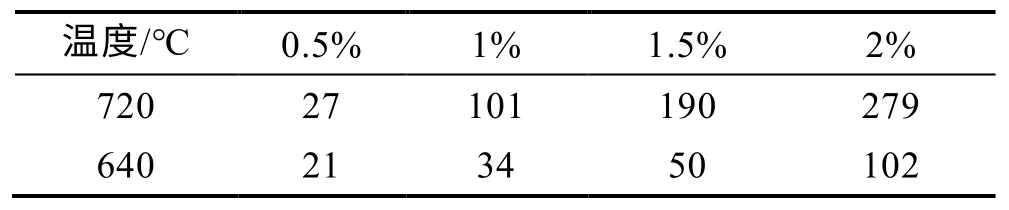

由图4 可知,在同样温度下,随着纳米SiCp含量的增加,相比于基体合金,复合材料的表观粘度迅速增加,在质量分数达到2%,复合材料表观粘度最高。基体合金与纳米SiCp质量分数为0.5%,1%,1.5%,2%的纳米SiCp/Al-5Cu 复合材料在最高720 ℃时的表观粘度分别为0.46,0.58,0.92,1.33,1.73 Pa·s。纳米SiCp质量分数不同时,复合材料表观粘度的提升程度如表2 所示,相比基体合金,各含量的复合材料分别提升了27%,101%,190%,279%。在纳米SiCp质量分数达到2%时,表观粘度提升幅度最大,这表明液态下复合材料中由于添加了纳米SiCp,导致基体合金熔体增大了粘滞力,随着含量的上升,粘滞力大大提高。从表2 还可看出,在640 ℃半固态时,基体合金与纳米SiCp质量分数为0.5%,1%,1.5%,2%的纳米 SiCp/Al-5Cu 复合材料的表观粘度分别为1.13,1.36,1.51,1.69,2.28 Pa·s,相比基体合金,各含量的复合材料分别提升了 21%,34%,50%,102%,SiCp质量分数达到2%时,表观粘度提升幅度同样最大,但是相比于同含量液态下的提升幅度值,明显减小,这同样说明在半固态时,α-Al 固相率的增加,增强颗粒影响表观粘度的比重迅速减小。此外,Al-5Cu 基体合金的冷却曲线斜率最大,表明温度降低时,Al-5Cu 合金的表观粘度上升最快。

表2 相比基体合金不同质量分数纳米SiCp下复合材料表观粘度的提升程度Tab.2 Improvement of apparent viscosity of composites with different content of nano-SiCp %

使用纳米SiCp的质量分数(mSiC)来代替体积分数φ,从而建立复合材料的表观粘度(ηAMC)相比于基体合金(ηA)的增幅(ηAMC/ηA)模型,相关二次多项式模型[13]如式(5)所示:

式中:系数a、b和常数c可以通过拟合图4 曲线计算得到,660,680,700,720 ℃这4 个温度下的拟合见公式(6—9),依次如下:

式(6—9)4 个模型的拟合度分别是0.97,0.99,0.99,0.99,拟合度均非常高,由此可知,式(6—9)模型可以作为有效模型,用以预测评估纳米SiCp含量在不同温度下对Al-5Cu 基复合材料相比基体合金表观粘度的增幅情况,进而推断Al-5Cu 基复合材料在不同条件下的表观粘度,并且说明了纳米SiCp颗粒含量对复合材料表观粘度的影响是呈二次项增长的。另外,由式(6—9)可知,温度越高的情况下,随着SiCp含量上升,在液相线以上时对复合材料表观粘度增幅影响越大,由此可以看出温度对表观粘度的影响极其重要。

综上所述,纳米SiCp含量和温度是影响复合材料表观粘度的两个重要因素,实验数据制作三维曲面图可以更清晰地说明纳米SiCp含量和温度对表观粘度的影响规律,如图5 所示。

图5 纳米SiCp/Al-5Cu 复合材料表观粘度与SiCp 含量及温度的关系Fig.5 Relationship between apparent viscosity and SiCP content and temperature of nano-SiCP/Al-5Cu composites

2.2.2 不同含量纳米SiCp/Al-5Cu 复合材料的触变特性

触变特性是半固态金属在一定剪切速率下,表现出粘度的时间依赖性,是一种暂态流变行为,是当剪切速率一定时,浆料内部结构不断被破坏,表观粘度在一段时间内逐渐下降的特性[14]。触变性是研究流变行为里最重要的一个方面。本实验中,测试仪以12 r/min 的固定速度旋转,即固定了剪切速率为13.2 s-1,实验温度选择700 ℃。复合材料由于纳米颗粒的加入,使得其在液态时是一个复杂的动态悬浮系统,不同于Al-5Cu 合金的传统牛顿流体熔液。半固态合金尤其接近液相线,形核晶粒在微米级以下时的状态与复合材料很相似,具有很大的参考价值。

基体合金和不同含量纳米SiCp/Al-5Cu 复合材料在700 ℃下的触变性见图6,从图6 可知,首先当钼测头开始旋转测量时,所有基体合金和复合材料曲线的表观粘度值均开始下降,然后Al-5Cu 合金的曲线在中间时间保持平稳后继续轻微下降,而其他复合材料的表观粘度值在达到最小值后均开始上升。这种情况可以由以下原因阐释:不同含量纳米SiCp的复合材料一开始在钼测头以固定剪切速率搅拌时,如同基体合金表现的触变特性一样,表观粘度值均开始下降,然后继续下降直到达到一个熔体稳定流动的状态。然后,复合材料的表观粘度值随后开始逐渐上升,这是因为:①由于纳米SiCp的高比表面积,容易自发在熔体中团聚,当团聚变大时会严重影响复合材料浆料的表观粘度;② 由于时间过长造成的一定氧化和纳米SiCp与α-Al 发生化学反应形成的熔体渣增加了固相率,提高表观粘度;③实际操作中的坩埚杯型较小,液面张力大,在浮渣生成的情况下进一步减小有效液面积。

图6 基体合金和不同添加量的纳米SiCp/Al-5Cu复合材料在700 ℃下的触变性行为Fig.6 Thixotropic behavior of matrix alloy and nano-SiCp/Al-5Cu composites with different content of nano-SiCp at 700 ℃

2.3 纳米SiCp/A356 复合材料浆料的表观粘度

A356 基体合金(纳米SiCp添加量为0)和不同添加量(纳米SiCp质量分数为0.5%,1%,2%)的纳米SiCp/A356 复合材料在670,700,730 ℃的表观粘度的关系,如图7 所示。可以看出,与Al-5Cu 复合材料规律类似,随着温度的升高,同一复合材料熔体浆料的表观粘度会迅速下降,并且670 ℃到700 ℃时的下降幅度明显大于700 ℃到730 ℃的幅度。这说明,熔体过热度越高,粘度变化越平缓,但考虑实际氧化的问题,制备复合材料一般在700 ℃左右进行超声等工艺处理,并全程施加高纯氩气保护。下降幅度最大的是A356 基体合金,最小的是质量分数为2%的纳米SiCp/A356 复合材料,说明在液态时,增强颗粒对复合材料的表观粘度有很大影响。从表3 可以看出,随着纳米SiCp含量上升,相比基体A356 合金,同温度下熔体表观粘度增加且增加幅度变大,2%时增幅最大。这表明液态下的A356 复合材料中由于添加了纳米SiCp,改变了熔体的粘滞力,随着含量的上升,纳米SiCp与Al 粘滞力大大提高。综上,纳米SiCp含量和温度同样也是影响A356 复合材料表观粘度的两个重要因素。

图7 A356 基体和纳米SiCp/A356 复合材料表观粘度与SiCp 质量分数及温度的关系Fig.7 Relationship between apparent viscosity of A356 matrix and nano-SiCP/A356 composites with SiCp content and temperature

表3 相对于基体合金不同质量分数纳米SiCp/A356复合材料表观粘度的提升幅度Tab.3 Improvement of apparent viscosity of nano-SiCp/A356 composites with different content of nano-SiCp %

建立关于纳米SiCp含量与纳米SiCp/A356 复合材料的表观粘度(ηAMC)相比于基体合金(ηA)的增幅(ηAMC/ηA)模型,参考式(5)得到式(6)模型,用以拟合图7 中3 个温度下的曲线,670,700,730 ℃下的拟合见式(10—12):

式(10—12)这3 个模型的拟合度分别为0.89,0.93,0.94,拟合度均非常高,由此可知,式(10—12)模型可以作为预测纳米 SiCp含量在不同温度下对A356 复合材料相比基体表观粘度增幅情况的有效模型,并且结合前面研究纳米SiCp/Al-5Cu 复合材料的结论,可以获得纳米SiCp增强铝基复合材料表观粘度随纳米SiCp含量变化关系的一般规律。

比较纳米SiCp/Al-5Cu 和A356 两种复合材料在700 ℃下的表观粘度,可以看出,在同等条件下,A356基体合金(Al-7Si)要比Al-5Cu 合金的粘度小。随着纳米SiCp的含量增加,两种复合材料的表观粘度均增加,但是比值逐渐变大,说明纳米SiCp对Al-5Cu复合材料的表观粘度增幅程度比A356 的增幅要大。

3 结论

研究了不同含量下纳米SiCp/Al-5Cu 和纳米SiCp/A356 两种复合材料的表观粘度受温度和纳米SiCp含量这两个重要因素的影响。主要结论如下。

1)随着纳米SiCp含量的增加,复合材料的表观粘度相比于基体合金会迅速增加,达到最大质量分数2%时,复合材料表观粘度最高,并且提升幅度最大。

2)随着温度的降低,同一复合材料熔体浆料的表观粘度会迅速上升。在温度处于半固态时,基体合金和复合材料的表观粘度差异相比液态时变小,这时表观粘度受半固态固相率的影响很大,增强颗粒对表观粘度的影响比重逐渐减弱。

3)建立了纳米SiCp含量与复合材料的表观粘度(ηAMC)相比于基体合金(ηA)的增幅数学模型。

4)在同等条件下,A356 基体合金(Al-7Si)比Al-5Cu 基体合金的粘度小。随着纳米SiCp的含量增加,纳米SiCp对Al-5Cu 的复合材料表观粘度增幅程度比A356 的增幅要大。