MJTR 堆水池贮存装置结构设计与优化

(中国核动力研究设计院,成都 610213)

岷江堆(Minjiang test reactor,MJTR)经过低浓化改造后[1],在2019 年重新获得了运行许可,多种多样的辐照生产任务随之而来。目前在MJTR 上共有8 根单晶硅孔道,在对较大辐照装置进行辐照时需先对单晶硅孔道进行拆除,然后辐照装置入堆至指定辐照位置,最后单晶硅孔道回堆。铝材、不锈钢材料经辐照后剂量较高,只能在水池内进行临时贮存或长期贮存。MJTR 干燥井已被废弃的单晶硅孔道占用,不再具备贮存其他装置的条件,为了满足辐照生产任务的需求,需在MJTR 堆水池上方安装贮存装置。

为了使贮存装置满足使用要求,依据MJTR 堆水池的特点、单晶硅改造后堆内布置[2]和以往辐照装置设计特点[3—4],对贮存装置进行了设计,依据相关规定[5]对贮存装置进行了有限元静力学分析[6—10]。根据力学分析结果可以看出,初步设计的贮存装置结构尺寸设计不合理,因此为了便于安装和减轻质量,对贮存装置进行了优化设计[11—12]。

1 贮存装置设计

1.1 贮存装置安装位置

MJTR 为泳池反应堆,泳池内分布有反应堆、乏燃料贮存格架及相应的回路管道。在远离堆芯一侧为乏燃料转运区,经过对比乏燃料贮存区域的测量尺寸和乏燃料转运罐尺寸,在此区域安装一宽度小于600 mm 的贮存格架,如图1 所示。

图1 贮存格架安装位置Fig.1 Installation position of storage grid

1.2 贮存装置结构设计

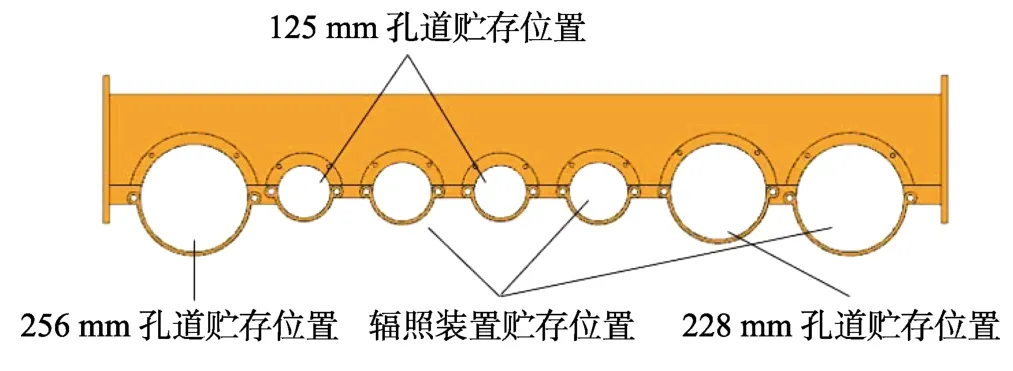

辐照装置入堆辐照时需占用单晶硅孔道位置,需增加贮存装置用来对单晶硅孔道的暂存和辐照装置的长期贮存,为了满足未来辐照生产任务需求,贮存装置在现有尺寸约束下布置合理的贮存位置。MJTR堆顶共有2 块对称盖板,每个盖板上有3 种单晶硅孔道,分别为1 根256 mm 孔道、1 根228 mm 孔道、2根125 mm 孔道。辐照装置入堆时需把单个盖板上的单晶硅孔道全部取出,因此贮存装置设计有 1 个256 mm 孔道暂存位置、1 个228 mm 孔道暂存位置、2 个125 mm 孔道暂存位置和3 个辐照装置暂存位置,如图2 所示。

单晶硅孔道或辐照装置经辐照后带有较高的剂量,通过远程吊车不易控制,因此贮存时孔道出堆后应立即入水。贮存装置上的卡箍可围绕卡箍旋转柱进行旋转,打开大于辐照孔道直径的开口,孔道进入贮存位置后关闭卡箍并锁紧,通过固定螺栓固定在贮存装置上,如图3 所示。

图2 贮存装置贮存位置分布Fig.2 Storage location distribution of storage device

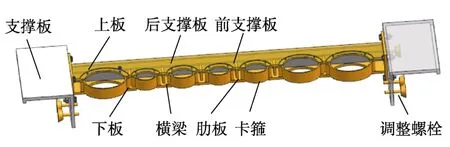

贮存装置结构包括支撑板、调整螺栓、横梁、卡箍等结构组成,横梁由上板、下板、前支撑板、后支撑板和肋板组成,如图4 所示。贮存装置横跨MJTR堆水池,通过调整螺栓支撑在水池池壁上,支撑板坐在堆水池池边台阶上,支撑板一侧紧贴堆水池池壁,另一侧与堆水池盖板相接,如图5 所示。

图3 单晶硅孔道固定Fig.3 Fixing of monocrystalline silicon channel

图4 贮存装置结构Fig.4 Structure of storage device

图5 贮存装置安装方式Fig.5 Installation mode of storage device

2 有限元分析

为了确保贮存装置的安全可靠,在 Workbench中对贮存装置进行了静力学分析。

2.1 材料

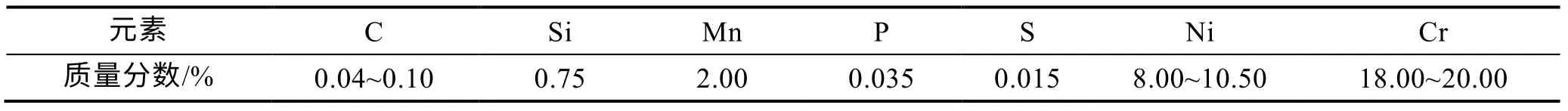

贮存装置主要采用06Cr19Ni10(304)不锈钢,在对材料加工前需取样进行理化分析,通过晶间腐蚀试验,验证了其对晶间腐蚀不敏感,对贮存装置使用的材料取样进行化学成分分析和拉伸试验,材料成分满足GB/T 24511—2017,如表1 所示;力学性能满足GB/T 4238—2015,其性能需满足:抗拉强度σb≥515 MPa,屈服强度σp≥205 MPa,伸长率δ≥10%。在Workbench 中对贮存装置所有零部件的材料属性进行了定义。

表1 不锈钢06Cr19Ni10的化学成分Tab.1 Chemical composition of stainless steel 06Cr19Ni10

2.2 受力与约束条件分析

贮存装置承受的载荷主要包括自重(277 kg)、1个256 mm 孔道(240 kg)、1 个228 mm 孔道(180 kg)、2 个125 mm 孔道(160 kg)、3 个辐照装置(900 kg)和操作人员(320 kg)。

在Workbench 中对贮存装置施加载荷和约束,如图6 所示。调整螺栓约束装置x轴方向位移、支撑板侧面约束装置y轴方向位移、两个支撑板约束装置z轴移动,支撑板与调整螺栓共同约束其3 个旋转自由度。在贮存装置的贮存位置施加孔道和辐照装置的重力,在贮存装置横梁上部施加操作人员的重力,通过施加地球重力来考虑装置自重。

图6 贮存装置受力与约束Fig.6 Force and restriction of storage device

2.3 网格划分

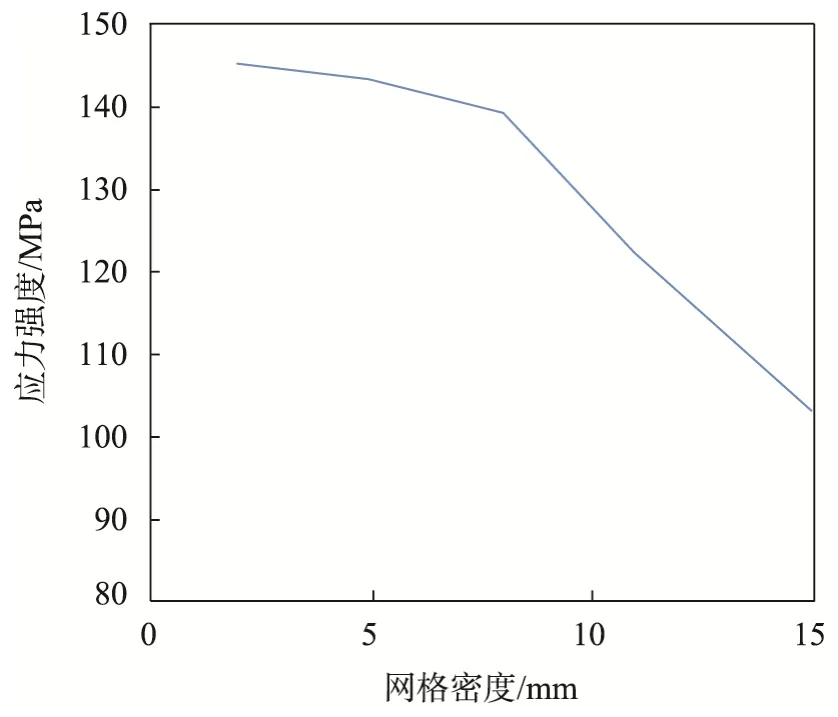

在有限元分析中,网格划分的主要目的是将求解域分成有限个离散的单元,以便求解时在单元节点建立方程。众所周知,网格划分得越细越接近实物模型,但是网格划分得越细求解时间越长,并且求解误差越大。

贮存装置限元模型采用六面体主导的方法进行网格划分,网格大小采用全局单元尺寸控制,控制尺寸为5 mm。动臂有限元模型包含494 199 个单元和1 744 483 个节点,贮存装置局部有限元模型如图7 所示。

图7 贮存装置局部有限元模型Fig.7 Local finite element model of storage device

2.4 分析结果

用Workbench 进行求解,Workbench 中对求解结果提供了多种多样的评判工具,其中等效应力和总应变适用于贮存装置应力和变形的评判。

为了避免由于网格划分不合理引起的应力奇异,需要对网格不断细化,随着网格的不断加密,应力值变化范围在5%以下时表示应力收敛,即应力大小变化与网格划分无关,网格无关性验证如图8 所示。

图8 网格无关性检验Fig.8 Grid independence test

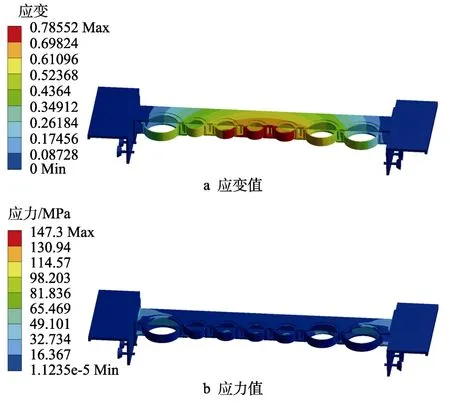

图9 分析结果Fig.9 Analysis results

最终分析结果如图9 所示,贮存装置的最大等效应力为147 MPa、最大变形为0.78 mm,贮存装置的最大应力小于材料许用应力,变形量较小,符合强度要求。

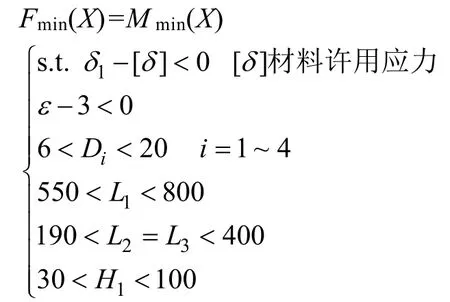

3 优化分析

从上述分析可以看出贮存装置的安全裕度较大,有进一步优化设计的空间,优化设计是为了在满足强度、刚度和其他约束条件下使贮存装置的质量减少,降低贮存装置的安装难度,并且尺寸减小更有利于MJTR 乏燃料转运作业。贮存装置的优化变量有支撑板厚度D1和长度L1、上板壁厚D2和宽度L2、下板厚度D3和宽度L3、中部支撑板厚度D4和高度H1。约束条件包括贮存装置最大等效应力强度小于材料许用强度,贮存装置总变形小于3 mm。贮存装置优化设计数学模型可以表述如下:

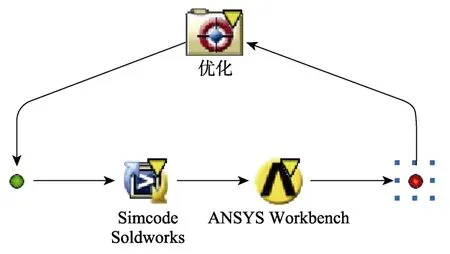

利用Isight[13—15]集成SolidWorks 和Workbench,SolidWorks 使用通用集成模块Simcode,Workbench使用专用集成模块,如图10 所示。Isight 优化算法向SolidWorks 集成模块传递一组设计值,SolidWorks 集成模块对模型进行修改产生新模型,Workbench 使用专用集成模块读取新模型并对其进行分析,分析结果传递至Isight 中,依次进行循环完成优化过程。

图10 Isight 集成SolidWorks 和WorkbenchFig.10 Isight integrated SolidWorks and Workbench

经过30 次循环得到优化结果,如表3 所示。从优化结果可以看出,在满足约束条件的情况下,贮存装置的质量从277 kg 下降到183 kg,优化率为33.9%。优化后最大等效应力和最大变形云图如图10 所示。相比优化前最大等效应力从143 MPa 增大至216 MPa和最大变形从0.78 mm 增大至2.56 mm,优化后的结果仍满足强度条件。

表2 优化结果Tab.2 Optimization results mm

图11 优化后分析结果Fig.11 Analysis results after optimization

4 结论

1)通过对现场约束条件的确认,在设计过程中充分考虑了现场环境及其他接口的约束条件,为装置的设计提供了支撑。

2)在装置详细设计的基础上进行了力学有限元分析,初步对装置的强度进行了校验。

3)通过对贮存装置优化设计,对装置进行了轻量化设计。在满足强度、刚度和其他约束条件下减少了贮存装置的质量,降低了安装难度并且装置尺寸减小更有利于MJTR 的其他作业。