化学镀多元合金膜制备技术在实验教学中的应用

晋 勇, 焦志峰

(四川大学 材料科学与工程学院, 四川 成都 610064)

实验技术与方法

化学镀多元合金膜制备技术在实验教学中的应用

晋 勇, 焦志峰

(四川大学 材料科学与工程学院, 四川 成都 610064)

以化学镀工艺获得Ni-W-Cr-P合金镀层为例,设计了一个研究型的材料制备与性能表征实验。研究了Ni-W-Cr-P合金化学镀的最佳配方和工艺参数,探讨了非晶态合金膜Ni-P、Ni-W-P、Ni-W-Cr-P的相结构以及耐蚀性的变化规律,并对变化的原因进行了分析。该实验具有研究性和探索性,突破了以往实验多为验证性实验的局面。

实验教学; 化学镀; Ni-W-Cr-P非晶态合金膜

化学镀Ni-P合金镀层具有镀层均匀、耐蚀性和耐磨性良好、耐热、非磁特性及优良的电阻特性等特点,从而成为一种功能镀层得到了普遍应用[1-2]。近年来,随着科学技术的迅速发展,化学镀Ni-P合金镀层已不能满足更高的要求,人们开始致力于引入第3种甚至第4种元素,以期获得具有特殊性能的化学镀镍基三元或四元合金镀层,即通过合金化方法,来改善Ni-P合金镀层的物理化学特性。因此,具有比Ni-P二元化学镀层更优异性能的Ni-M-P三元化学镀工艺得到了迅速发展(M一般为过渡族元素,如W、Mo、Cr、Co、Cu、Fe等),其中研究得较多的是Ni-W-P三元合金镀层[3-11]。本文提出的化学镀Ni-W-Cr-P四元合金膜体系,作为一个研究型的材料制备与性能表征实验的案例,介绍了其设计与实施的全过程,采用在Ni-P二元体系中加入W、Cr的化合物实现共沉积,能有效提高镀层耐蚀性。采用本法得到的Ni-W-Cr-P合金镀层表面光滑均匀,借助于扫描电子显微镜、X射线荧光光谱仪、X射线衍射仪和电化学工作站等测试手段,详细研究了获得Ni-W-Cr-P四元合金镀层的工艺条件、研究了Ni-P、Ni-W-P、Ni-W-Cr-P非晶态合金膜相结构和耐蚀性的影响规律。

1 实验方法

1.1 试样及其前处理

本实验的试样基材为纯铜片,其规格为30 mm×10 mm×1 mm。先用砂布打磨表面,去除毛刺,然后用金相砂纸打磨、抛光表面,再采用干喷砂工艺对纯铜表面进行处理。研究表明,如果不彻底除去纯铜表面形成的钝化膜而直接化学施镀,会导致镀层结合力差甚至无法得到完整的镀层。为在纯铜表面获得结合强度高的化学镀镀层,本研究采用喷砂工艺除去纯铜表面钝化层,取得了很好的效果,所得镀层与纯铜结合良好,镀层均匀、光洁度好。

1.2 镀液配方

通过设计、试验及优化,确定了Ni-W-Cr-P 合金化学镀液的组成及工艺条件,见表1。

表1 化学镀镀液组成及条件

取A溶液5~7份,B溶液5~3份,混合均匀后用氨水和30%乙酸调节混合液,pH值为8~9,采用水浴加热,反应温度89~92 ℃。

1.3 镀层沉积速度的测定方法

镀层沉积速度可采用增重法测定,增重法就是通过测量试片在镀前和镀后质量的变化来确定。镀前将待镀试片干燥后在1/10 000分析天平上称量作为试片镀前质量,镀后将试片洗净干燥后再次称量,作为镀后质量。计算公式如下:

式中:V为镀层沉积速度(mg/(cm2·h));Δm为试片质量变化(mg);S为施镀面积(cm2);t为施镀时间(h)。

1.4 镀层成分、形貌及结构的测定

采用PANaltical Axios X荧光光谱仪分析镀层成分,采用JSE-5900LV扫描电子显微镜分析镀层形貌和厚度。采用丹东方圆仪器厂DX-1000型X射线衍射仪分析镀层结构,Cu Kα辐射,波长λ=0.1541 nm。

1.5 镀层耐蚀性测量

本实验通过测量镀层的极化曲线来评价镀层的耐蚀性和钝化行为。介质为20%的H2SO4溶液,温度为室温。电化学测量装置采用传统的三电极体系,参比电极为甘汞电极,辅助电极为铂电极,所用设备为Autolab PG302 Potentiostat电化学工作站。

2 实验结果和分析

2.1 镍盐的影响

比较硫酸镍、氯化镍、硝酸镍对多元合金膜的影响,发现主盐可采用硫酸镍和氯化镍,本工艺采用硫酸镍来提供Ni2+。随着溶液中Ni2+含量提高,镀层中含W、Cr和P的量变化不大。但当硫酸镍(NiSO4·6H2O)含量为30~40 g/L时,镀层外观较好,沉积速度比较稳定,工艺控制容易。

2.2 钨盐的影响

由于单独的金属钨是不能从水溶液中沉积出来的,因此采用加入钨酸钠的方法,镀层中的W是由WO42-还原产生的。实验结果表明,随着镀液中钨酸钠浓度的提高,W层中W含量逐渐增加,同时合金膜沉积速度逐渐增大,当钨酸钠浓度达到30 g/L时,镀层中W含量不再变化,镀速也达最大。为了保证镀层中有较大的含W量及较快的镀速,镀液中钨酸钠的浓度以28 g/L为宜。由于钨酸钠在配制溶液时易产生沉淀而使镀液失效,本法采用在配制A溶液时先将各组分分别溶解,然后将柠檬酸三钠、氯化铵混合,再加硫酸镍、钨酸钠和次亚磷酸钠溶液,搅拌均匀后用氨水调节pH至8.5~9.5。

2.3 铬盐的影响

研究表明,Cr与Ni共沉积比较困难,在Ni-P体系中加入Cr得到的合金镀层中Cr含量较低[11]。为了在Ni-W-P体系中引入Cr并提高Ni-W-Cr-P镀层中Cr的含量,我们进行了大量试验,寻找到一种在Ni-W-P体系中引入Cr的最佳方案:首先将Ni-W-P体系配制成A溶液,将含Cr液配制成B溶液;在B溶液中选择草酸钾为Cr的络合剂,无水乙酸钠为缓冲剂,铬盐采用氯化铬,同时也加入还原剂次亚磷酸钠。每升溶液中各组分的最佳加入量为:氯化铬10~15 g;次亚磷酸钠为10~20 g;草酸钾:4~6 g;无水乙酸钠:10~20 g;pH为4~6。

2.4 pH值的影响

研究结果表明,镀液的pH值对镀层成分影响较大,镀层中W的含量随pH值的升高而增大,但当pH值大于9时,W量的增加趋缓[12]。而Cr和P的含量随pH值的变化比较复杂,当镀液pH值为8~9时,Cr和P的含量变化小。所以,本实验采用的镀液pH值为8~9。本实验在进行过程中,会产生大量的氢离子而造成镀液pH值下降。同时,在镀液加热过程中,镀液中氨水随镀液温度升高部分分解而使镀液pH值下降,如果不进行调整则会影响镀层质量和镀速。因此,每隔一定时间就要对镀液的pH值进行调整。本实验采用每隔20 min调整一次的办法,采用氨水在充分搅拌下进行。

2.5 镀液温度的影响

实验表明,温度对沉积速度和镀层组分有较为明显的影响,随着温度的升高,沉积速度增大,镀层中W含量、Cr含量和P含量都逐渐增大。在90 ℃时镀层各组分较为稳定,温度过高则镀液稳定性下降,温度过低则沉积速度慢,因此,将镀液温度控制在90 ℃,所得镀层成分稳定。

2.6 镀层的成分

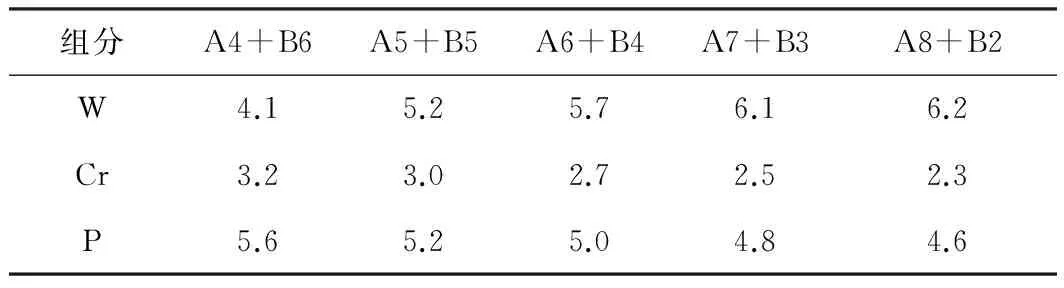

分别量取一定量的A、B溶液组成镀液,采用X射线荧光光谱仪对所得镀层进行成分分析,结果见表2,表中A4+B6表示4分A+6份B,其他类推。

表2 不同镀液组成对镀层成分的影响 %

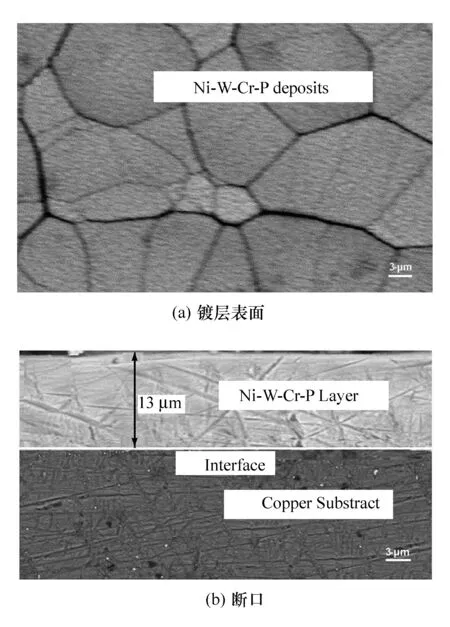

2.7 形貌和厚度分析

SEM分析得到的本次工艺条件下的Ni-W-Cr-P合金镀层的表面形貌如图1所示,为团簇结构,且团簇界限清晰,没有明显的空隙。由金相抛光的镀层断口形貌分析可知,镀层厚度约为13 μm图1(b)。

图1 SEM得到的Ni-W-Cr-P镀层形貌

2.8 合金镀层组织结构分析

图2为铜合金基体样品喷砂处理前后的X射线衍射谱,与标准图谱比较之后,可见喷砂之前,基体(220)方向衍射峰变强,基体表面出现了择优取向,喷砂之后的衍射图谱与标准图谱基本一致。

图2 Cu基片X射线衍射谱

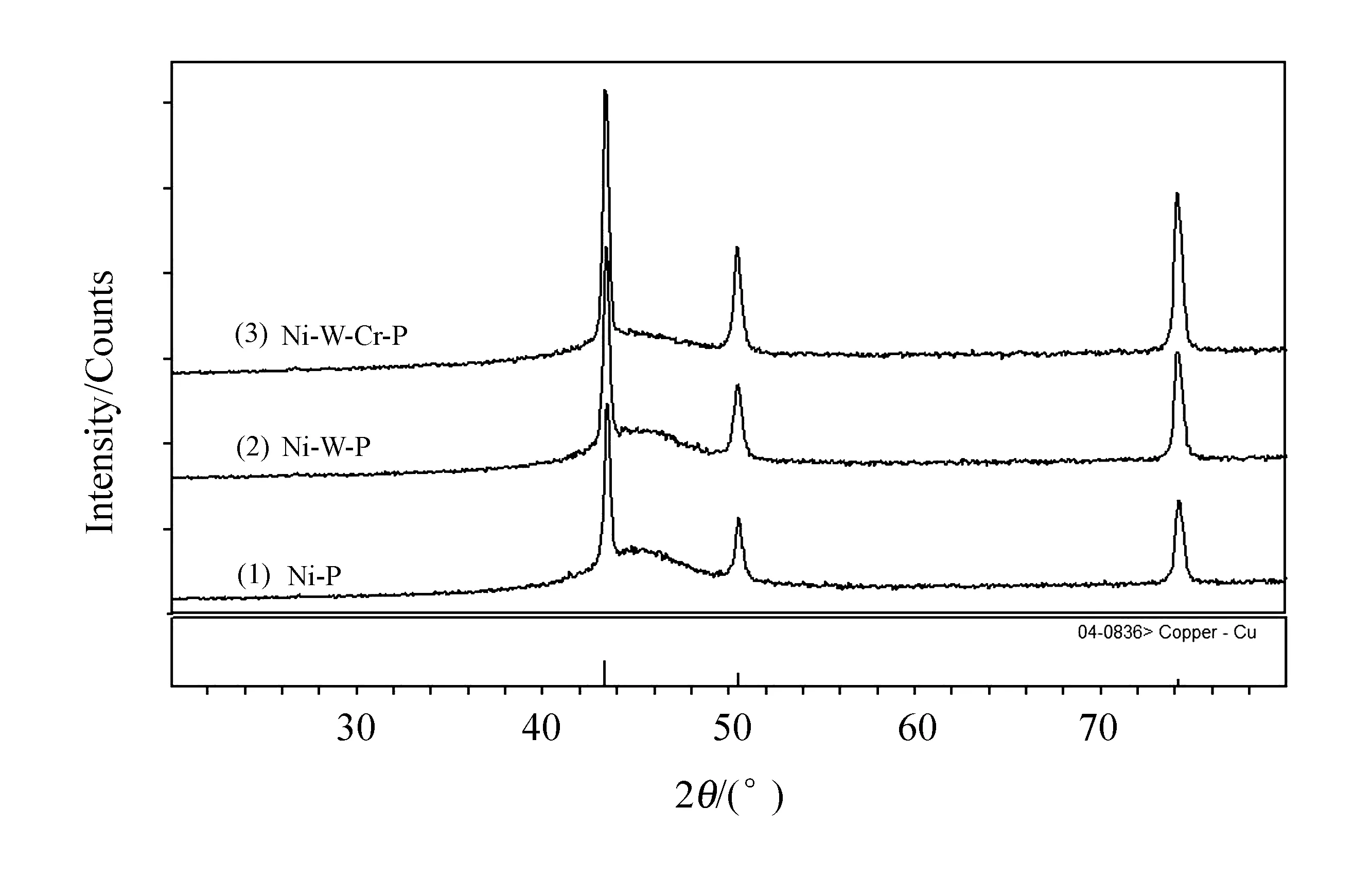

图3为多元合金镀层的X衍射谱。由图中可见,镀层衍射谱在2θ=45°附近形成下部较宽的“馒头”状峰,是镍的(111)衍射方向有漫散射的衍射峰,表明此时镀层是非晶态结构。

图3 多元合金镀层衍射谱

2.9 镀层的耐蚀性

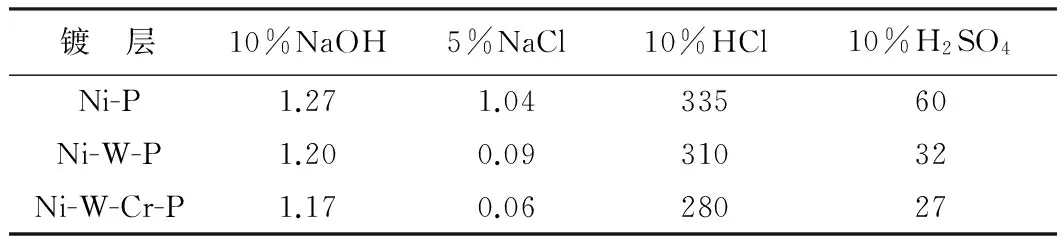

将厚度相同的Ni-P、Ni-W-P、Ni-W-Cr-P镀层试样在10%的NaOH、5%的NaCl、10%的HCl和10%的H2SO4溶液中室温浸泡12 d,用称重法测定其腐蚀速率。结果见表3。

表3 镀层镀态时在各种介质中的腐蚀速率 (mg·d-1cm-2)

由表3可以看出,Ni-W-Cr-P镀层在镀态时的耐蚀性在各种介质中均优于Ni-P、Ni-W-P镀层,特别是在硫酸介质中表现出优异的耐蚀性,而且除在NaOH溶液中外,在其他几种介质中腐蚀后镀层仍然光亮。

利用电化学工作站,采用线性扫描伏安法,在10%硫酸溶液中测得Ni-P,Ni-W-P,Ni-W-Cr-P 3种镀层的极化曲线,对得到的线性极化曲线进行Tafel拟合,结果见图4。材料在同一介质中,腐蚀电流I越小,腐蚀电位V越正,该材料的耐腐蚀性能就越好。由图4可以看出Ni-W-Cr-P镀层具有优异的耐腐蚀性能。

图4 多元合金镀层极化曲线

3 结论

(1) 本研究确定了Ni-W-Cr-P合金的化学镀最佳配方的工艺参数。通过改变A、B液加入量及操作条件,可以获得不同W、Cr和P含量的Ni-W-Cr-P合金镀层。

(2) 镀态Ni-W-Cr-P为非晶态合金,镀层的表面形貌为团簇结构,且团簇界限清晰,没有明显的空隙,镀层厚度约为13μm。

(3) Ni-W-Cr-P镀层在镀态时的耐蚀性在各种介质中均优于Ni-P、Ni-W-P镀层。

以化学镀Ni-W-Cr-P四元合金膜体系为例,设计了研究型的材料制备与性能表征的实验,实现了教学与科学研究融合,有利于培养学生的创新意识与能力,有利于促进学生综合素质。

References)

[1] 赵鹏,王维德.化学镀镍技术及其研究进展[J]. 新技术新工艺,2007(10):100-102.

[2] 薛涛,赵俊民.化学镀膜技术[M]. 北京:国防工业出版社,1982:80-100.

[3] 王文明,姜世杭,徐震宇. 化学镀镍-钨-磷非晶态合金的研究[J].电镀与涂饰,2012,31(7):16-19.

[4] Balaraju J N,Jahan M,Rajam K S. Studies on autocatalytic deposition of ternary Ni-W-P alloys using nickel sulphamate bath[J]. Surface and Coatings Technology,2006,201(3/4):507-512.

[5] Hamid Z A. Mechanism of electroless deposition of Ni-W-P alloys by adding surfactants[J]. Surface and Interface Analysis,2003,35(6):496-501.

[6] 张俊青,李 敏,李惠琪. CrMoV钢化学镀Ni-W-P工艺的优化及性能[J].材料保护,2014,47(2):51-53.

[7] Lima-Neto P D,Silva G P D,Correia A N. A comparative study of the physicochemical and electrochemical properties of Cr and Ni-W-P amorphous electrocoatings[J]. Electrochimica Acta,2006,51(23):4928-4933.

[8] Wang Tianxu,Meng Jilong,Hu Yongjun. Study on wear resistance of electroless Ni-W-P plating on aluminium alloy[J].Surface Technology,2005,34(3):27-29.

[9] 马壮,陶莹,李海成,等. pH值对42CrMo钢Ni-W-P化学镀液稳定性及镀层性能的影响[J].材料导报,2014,24(4):113-116.

[10] Balaraju J N,Rajam K S. Electroless deposition of Ni-Cu-P,Ni-W-P and Ni-W-Cu-P alloys[J]. Surface and Coatings Technology,2005,195(2/3):154-161.

[11] Gao Y,Zheng Z J,Zhu M,et al. Corrosion resistance of electrolessly deposited Ni-P and Ni-W-P alloys with various structures[J]. Mater Sci Eng A,2004,381(1/2):98-103.

[12] 徐震宇,姜世杭,刘阳达,等. 化学镀Ni-W-P合金镀层的耐蚀性研究[J].科技创新导报,2014(14):26-28.

Application of multi-element alloy electroless deposition technique in experimental teaching

Jin Yong, Jiao Zhifeng

(Department of Materials Science and Engineering,Sichuan University,Chengdu 610064, China)

This paper describes an experiment for studying the materials preparation and characterizations,based on the electroless coating Ni-W-Cr-P alloy, and investigates the best process compositions and parameters for the alloy deposition. Moreover, this paper not only reveals the phase structure and the trend of the corrosion resistance on the amorphous coating of Ni-P,Ni-W-P and Ni-W-Cr-P,but also analyzes the reasons of the differences. Such research and exploring-typed experiment is distinguished from the traditional replication experiments.

experimental teaching; electroless deposition; amorphous Ni-W-Cr-P alloy coating

2015- 02- 02 修改日期:2015- 06- 11

四川大学(2015—2016)实验技术立项项目

晋勇(1959—),男,四川简阳,本科,教授级高级实验师,研究方向为材料制备技术研究及材料结构表征.

E-mail:yongjin-scu@163.com

TQ152.2

B

1002-4956(2015)10- 0032- 03