轧制变形量对Al-5Zn-3Mg-1Cu合金显微组织和力学性能的影响*

李东锋 张新明 刘胜胆 尹邦文 雷越

(中南大学 材料科学与工程学院, 湖南 长沙 410083)

轧制变形量对Al-5Zn-3Mg-1Cu合金显微组织和力学性能的影响*

李东锋 张新明 刘胜胆 尹邦文 雷越

(中南大学 材料科学与工程学院, 湖南 长沙 410083)

采用室温拉伸试验、Kahn撕裂试验,结合光学显微镜、透射电子显微镜等方法,研究了Al-5Zn-3Mg-1Cu铝合金厚板在热轧过程中随轧制变形量增大其合金组织和力学性能的演变过程.结果表明:热轧变形过程中,变形量从56%增大至91%时,合金的再结晶分数由0.49%增大至43.30%,晶粒尺寸从83 μm减小至10 μm以下,合金的抗拉强度和屈服强度分别从542.3和520.0 MPa提升到593.4和564.9 MPa,延伸率从8.0%左右提高到11.2%;随轧制变形量的增大,合金撕裂强度和单位面积裂纹形核功呈增大的趋势.

铝合金;轧制变形;力学性能;拉伸试验;Kahn撕裂试验

随着航空航天工业的迅速发展,飞机结构件向着大型化及整体化的方向发展,对大截面Al-Zn-Mg-Cu系铝合金厚板的需求日益增加[1- 4].铝合金厚板的生产过程一般包括铸造、均匀化、轧制和沉淀强化处理(一般指高温固溶、水淬及时效)等工序[5].为了得到具有良好综合性能的超高强度铝合金组织,必须了解轧制变形及随后热处理过程中合金组织的演变过程及其对性能的影响.

针对Al-Zn-Mg-Cu系铝合金,人们做了大量的研究,主要集中在固溶和时效对合金组织以及合金性能的影响、轧制变形量对淬火敏感性的影响,以及合金的流变应力行为等方面[6- 14],关于热变形工艺条件对性能和组织的影响则研究较少.王东等[15]研究发现,增大变形量或者降低变形量,合金的再结晶分数有增大的趋势,力学性能先升高然后略微下降,但目前在轧制变形对合金第二相以及合金性能的影响方面的研究还不够深入.任伟才等[5]研究了轧制变形量对7B50合金组织、腐蚀性能以及力学性能的影响,但是对轧制变形过程中的组织演变过程未过多涉及.之前的研究大部分都是采用实验室小规模实验,或者是直接对工厂提供的热轧板重新均匀化处理后再进行轧制变形,实验过程与工厂实际生产过程有所脱节.鉴于此,笔者利用中南大学轻合金研究院的大型熔炼和轧制设备,以接近工厂生产的方式进行合金铸造、均匀化和轧制生产,研究轧制变形过程中合金组织、力学性能等的演变过程,以期为工业上生产符合性能要求的国产大飞机厚板提供参考.

1 实验

实验用合金由中南大学轻合金研究院工程化实验基地提供,采用2 t半连续铸造设备铸造而成,其成分为5Zn-3Mg-1Cu-Al余量(质量分数).合金铸锭经均匀化处理(420 ℃,6 h+470 ℃,24 h)后,切去头尾,采用龙门铣床铣去表皮,加工完成后,厚度为375mm.轧制前将铸锭放置在加热炉中加热保温,加热温度400 ℃,保温时间4 h,保证铸锭内部温度均匀.轧制温度控制在330~400 ℃之间,经过多道次轧制后轧成35 mm厚的板材,总变形量为91%.轧制过程中,用切割机分别取厚度为166、107、72及35 mm的板材做后续研究,对应变形量分别为56%、72%、81%及91%.从4块轧板1/2厚度处选取样品,进行470 ℃/2 h固溶和120 ℃/24 h时效处理.

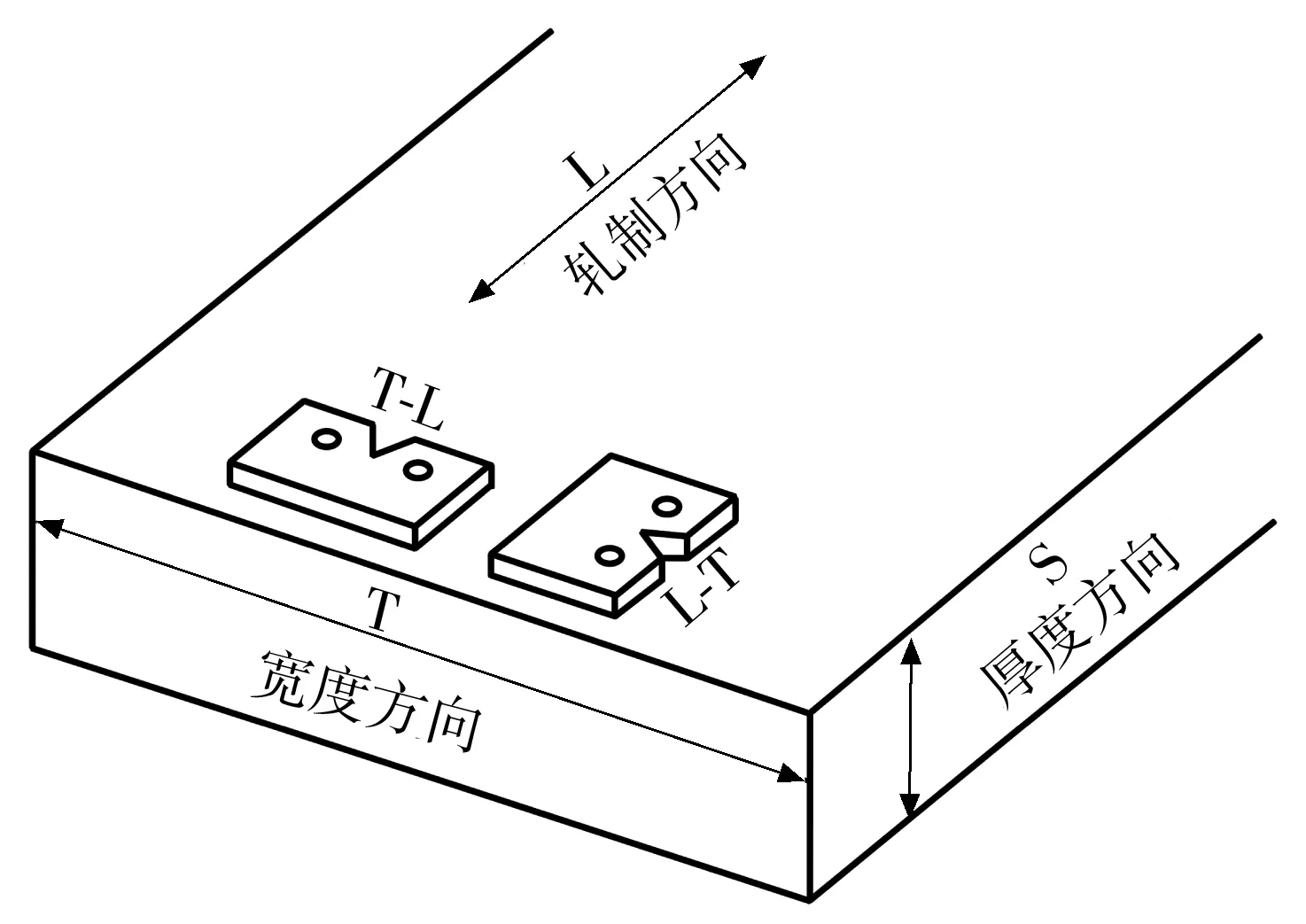

试样经时效处理后,分别进行室温拉伸试验和Kahn撕裂试验.室温拉伸试验根据GB/T 228- 200X标准进行,标样总长100 mm,细颈部分长度和直径分别为25和5 mm.拉伸试验沿轧制方向以2 mm/min的速度在INSTRON 4507型试验机上进行.撕裂试验根据ASTM B871- 01标准在室温下进行,如图1所示,取样方向为T-L方向和L-T方向.

图1 撕裂试验取样位置示意图

采用XJP-6A型金相显微镜观察时效态合金的再结晶形貌与分布;铸态和均匀化态样品采用Keller试剂(试剂配方为95 mL H2O+1 mL HF+2.5 mL HNO3+1.5 mL HCl)进行腐蚀,时效态样品采用Graff Sargent试剂(试剂配方为83 mL H2O+1 mLHF+16 mL HNO3+3 g CrO3)进行腐蚀.对试样不同视场进行大量金相拍照,采用ImageJ软件对合金再结晶分数进行统计.用FEI TECNAIG220型透射电镜(TEM)观察试样的组织,加速电压为200 kV;将试样预磨成厚度约0.08 mm的薄片,冲成φ3 mm的圆片,然后进行双喷减薄,电解液为20%HNO3+80%CH3OH(体积分数),温度控制在-20 ℃以下.

2 实验结果

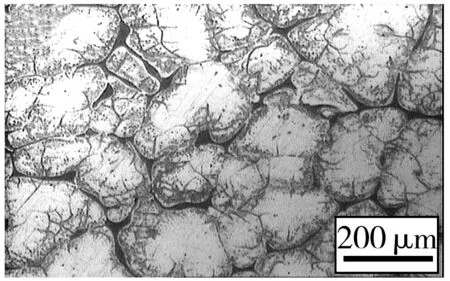

2.1 铸态和均匀化态合金组织

铸态合金组织如图2(a)所示.可以看出,铸态合金组织中晶粒呈等轴状分布,在晶界处存在部分低熔点共晶相.合金均匀化后的组织如图2(b)所示.可以看出,经均匀化处理之后,晶粒呈等轴状分布,晶界处低熔点共晶相明显消除,晶界比较平滑.

(a)铸态合金

(b)均匀化态合金

图2 铸态和均匀化态合金组织的形貌

Fig.2 Morphologies of as-casting and as-homogenized alloy samples

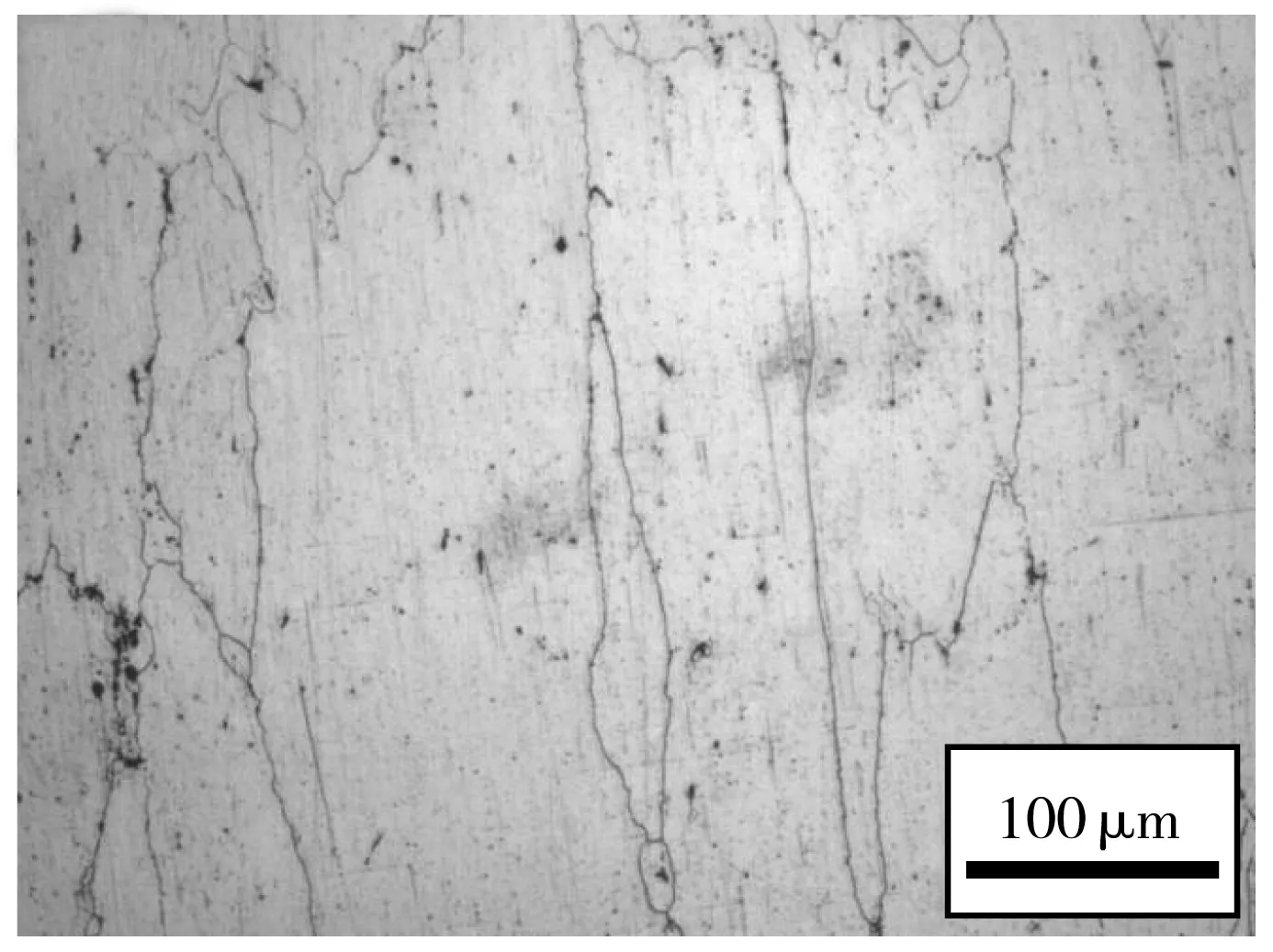

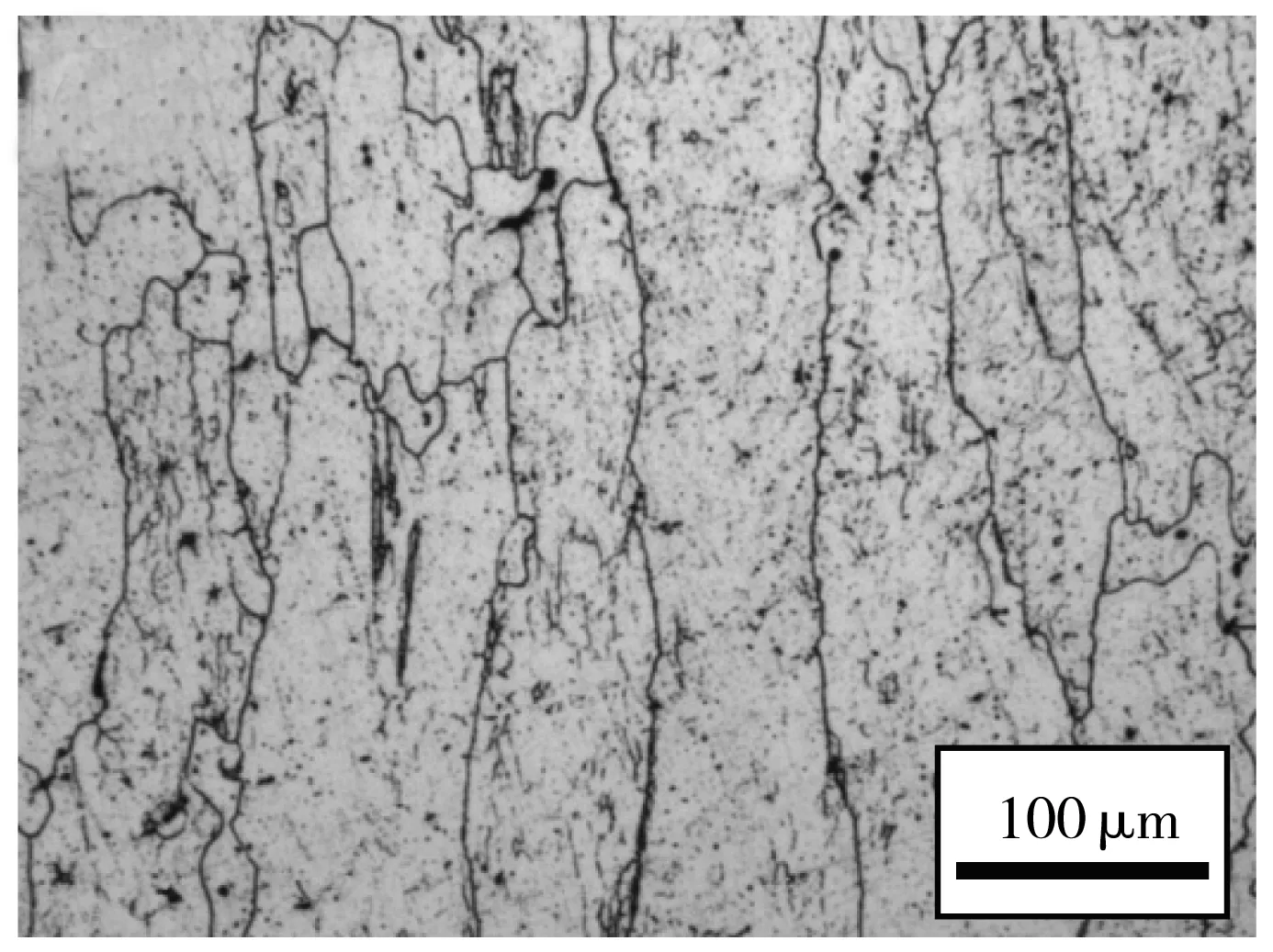

2.2 时效态合金再结晶形貌与分布

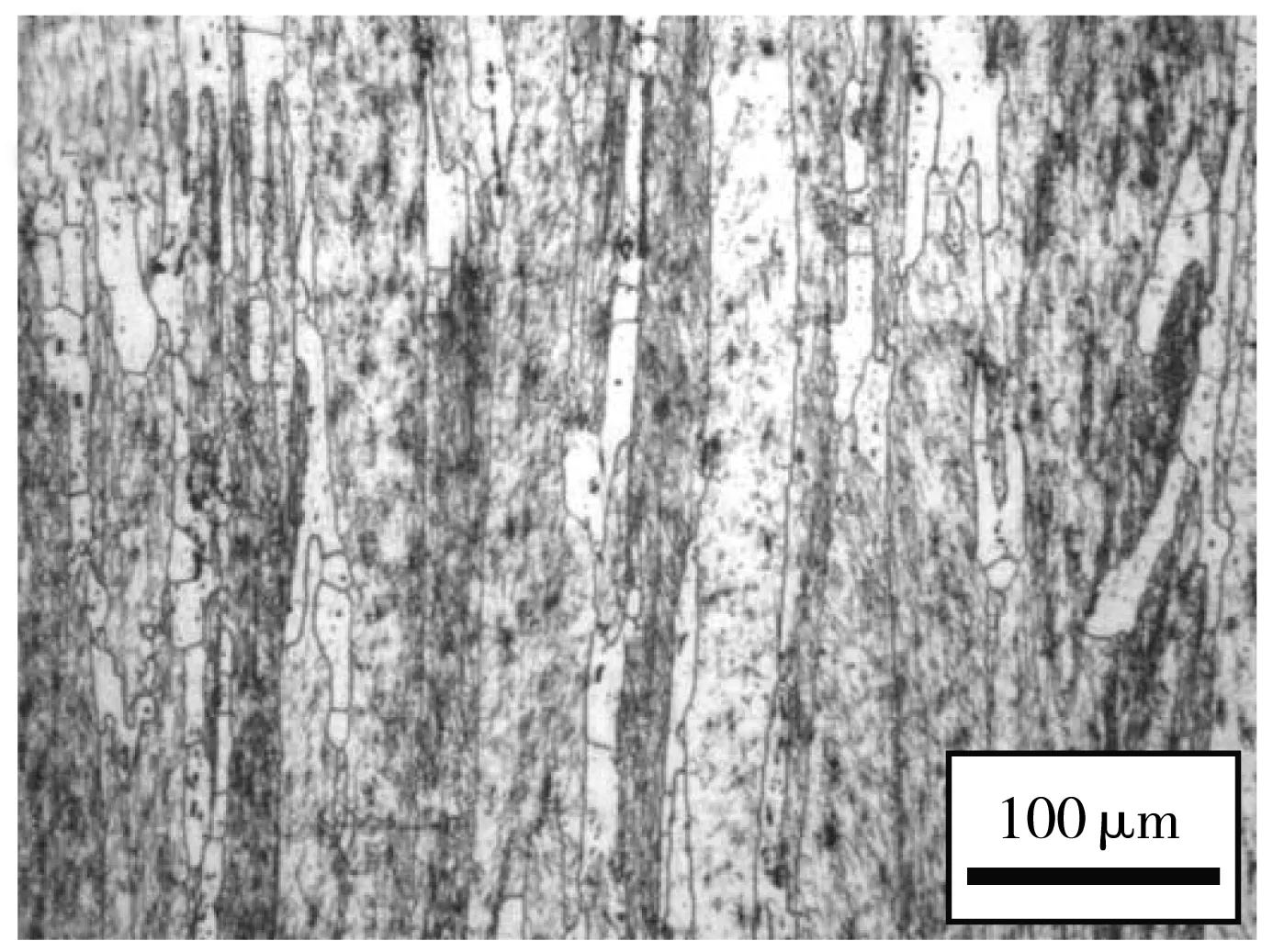

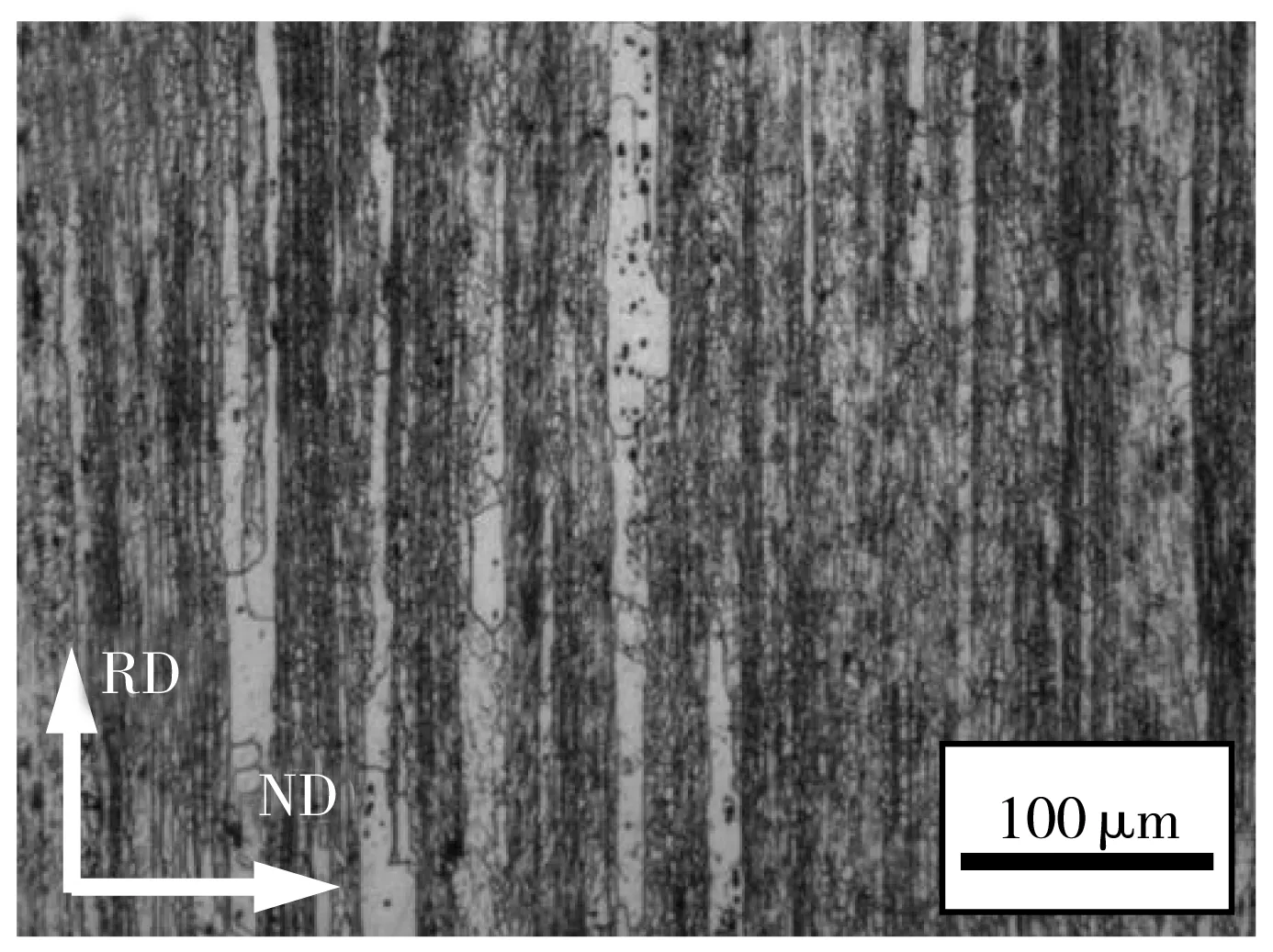

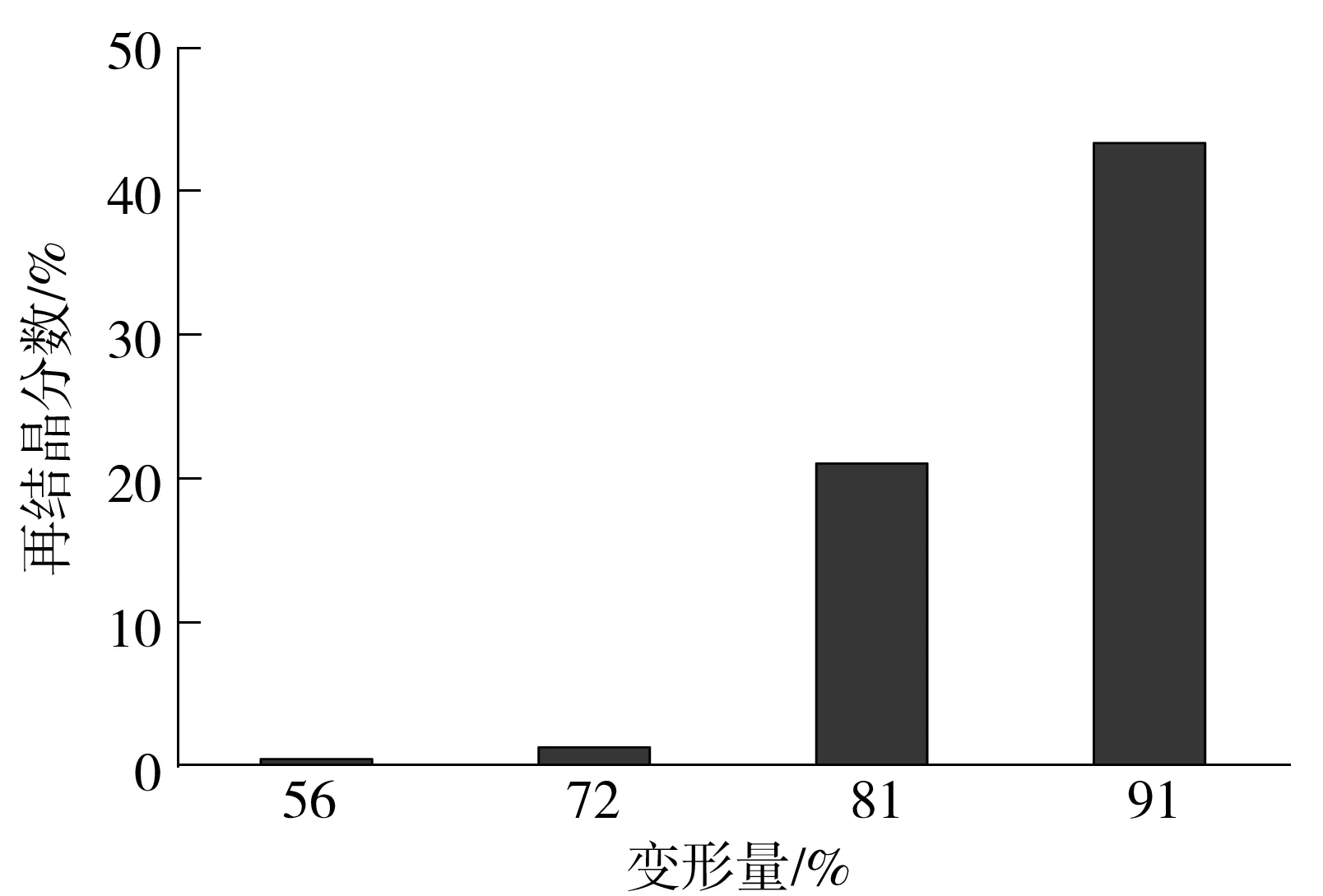

图3所示为合金经过固溶时效处理后的金相组织典型形貌,反映了轧制变形量对合金再结晶形貌与分布的影响.图4为轧制变形量对合金再结晶分数影响的统计结果.从图3(a)和3(b)可以看出,合金晶粒开始沿轧制方向变形,逐步由等轴晶粒转变为长条状晶粒.变形量为56%时,晶粒尺寸约为83 μm,此时合金内部再结晶分数为0.49%;变形量为72%时,晶粒尺寸约为57 μm.从图3(a)和3(b)还可以发现,厚板总的轧制变形量在72%以下时,晶粒变形量依然不大,晶粒界面清晰,再结晶数量很少.从图3(c)可以看出,当厚板总的轧制变形量达到81%时,合金内部晶粒变形明显且显著细化,晶粒尺寸约为20 μm左右,晶粒开始出现明显的条带状组织分布,晶界开始变得模糊,晶内开始出现明显的析出相,在晶界处开始出现较多的再结晶区域,经定量统计分析,发现轧制变形量达到81%时,该合金内部再结晶分数为21.00%.从图3(d)可以看出,当厚板总的轧制变形量达到91%时,合金内部变形更为剧烈,晶粒沿轧向被拉长,形成典型的纤维状组织,晶粒尺寸在10 μm以下,晶界变得模糊不清,晶内有大量的第二相析出,合金内部发生了明显的再结晶现象,经定量统计分析,此时合金内部再结晶分数为43.30%.

(a)变形量为56%时

(b)变形量为72%时

(c)变形量为81%时

(d)变形量为91%时

Fig.3 Microstructures of the aged samples under different deformation amounts

RD表示轧制方向,ND表示宽度方向

图4 轧制变形量对合金再结晶分数的影响

Fig.4 Effect of rolling deformation amount on the recrystallization percentage of alloy

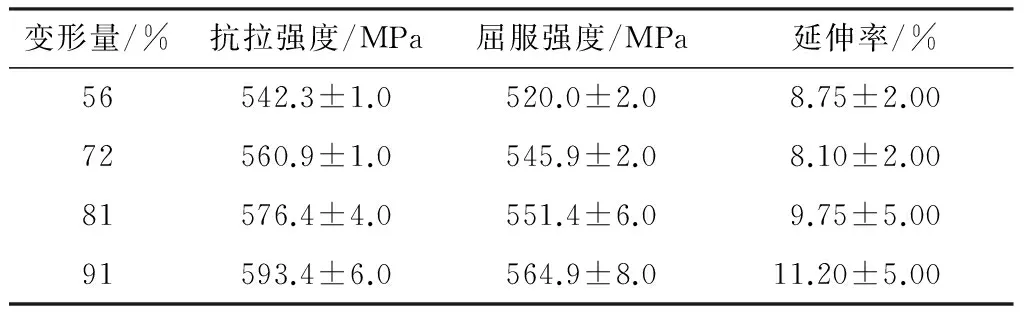

2.3 时效态合金的拉伸性能

表1所示为轧制变形量对合金拉伸性能的影响.可以看出,轧制变形量对合金室温拉伸性能的影响比较明显,当变形量从56%增大到91%时,固溶时效态合金的抗拉强度和屈服强度分别从542.3和520.0 MPa提升到593.4和564.9 MPa,分别提高了9.4%和8.6%.随着轧制变形量的增大,合金延伸率先降低后升高,当变形量从51%提高到91%时,延伸率从8.0%左右提高到11.2%.

表1 轧制变形量对合金拉伸性能的影响

Table 1 Effect of rolling deformation amount on the tensile properties of alloy

变形量/%抗拉强度/MPa屈服强度/MPa延伸率/%56542.3±1.0520.0±2.08.75±2.0072560.9±1.0545.9±2.08.10±2.0081576.4±4.0551.4±6.09.75±5.0091593.4±6.0564.9±8.011.20±5.00

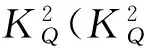

2.4 时效态合金的撕裂性能

从表2可知,当轧制变形量从56%增大到91%时,合金撕裂强度TS和单位面积裂纹形核功UIE呈增大趋势.在L-T方向,合金TS从507.2 MPa增至569.7 MPa,UIE从64.9 N/mm增至106.6 N/mm;在T-L方向,合金TS从404.5 MPa增至502.7 MPa,UIE从40.5 N/mm增至60.0 N/mm.这表明,轧制变形量的增大有利于合金断裂韧性的提高.当轧制变形量在81%以下时,由于变形量不够大、轧板内部变形不均匀等因素,TS和UIE较低且有一定的波动.当轧制变形量在81%以上时,变形深入板材内部,改善了板材撕裂韧性,TS和UIE都有较大的提高.

表2 轧制变形量对合金撕裂性能的影响

Table 2 Effect of rolling deformation amount on the tear properties of alloy

轧制变形量/%TS/MPaUIE/(N·mm-1)L-T方向T-L方向L-T方向T-L方向56507.2404.564.940.572487.5378.560.237.181543.4453.570.949.591569.7502.7106.660.0

3 分析与讨论

3.1 变形过程对合金再结晶的影响

随变形量的增大,合金原始晶粒变形及破碎程度增大,晶粒更加细小,并形成细小的亚晶.在轧制过程中,轧制变形量逐渐增大,粗大未溶解相引起的应力集中逐渐增加,在应力集中区域存储了大量的变形能,在后续固溶过程中容易引发再结晶[17].当合金变形量增大到81%时,再结晶分数迅速增大到21.00%,这是由此时晶粒的剧烈变形所诱发的.此时合金内部晶粒沿轧向被拉成长条状,由于变形温度的降低,位错在未溶解相的边缘容易产生严重塞积,在固溶过程中由于位错密度差异的存在,高能区域容易产生再结晶形核,通过应变诱发晶界迁移机制,再结晶晶粒不断吞食周围基体而长大[17];此外,由于未溶解相沿轧向分布,阻碍了再结晶晶粒沿横向长大,再结晶晶粒最终形貌呈长条状沿轧向分布.当合金变形量继续增大到91%时,再结晶分数继续增大到43.30%.由此可见,当轧制变形量增大时,合金再结晶分数呈增大的趋势,当总变形量突破81%时,再结晶分数迅速增大.

3.2 变形过程对合金拉伸性能和撕裂性能的影响

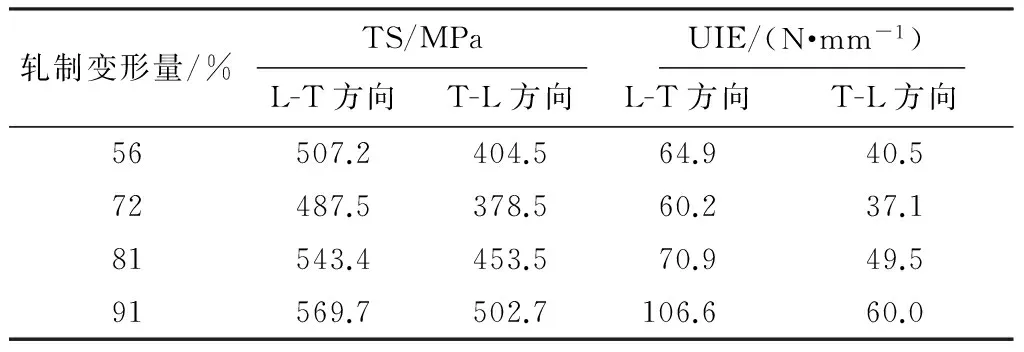

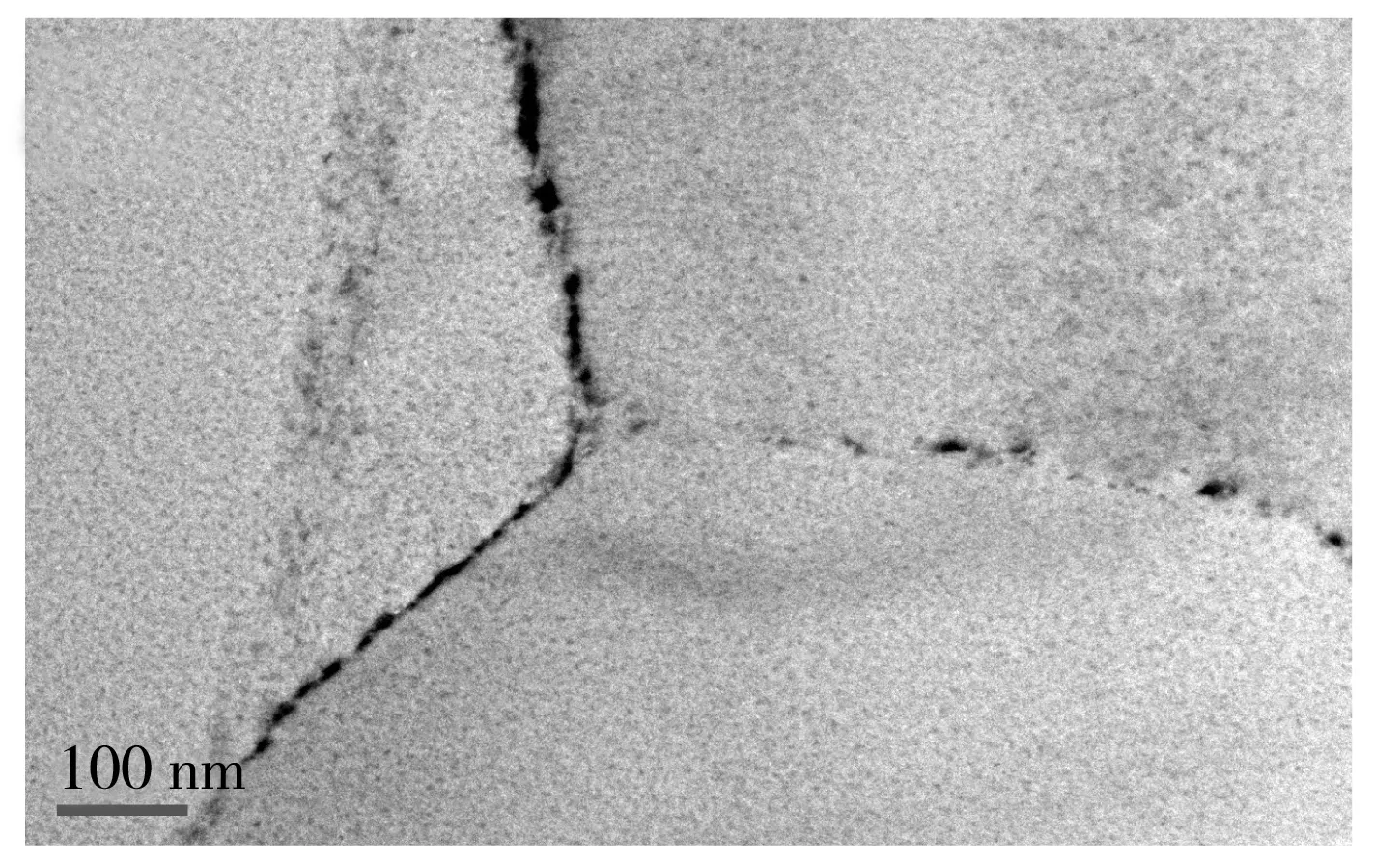

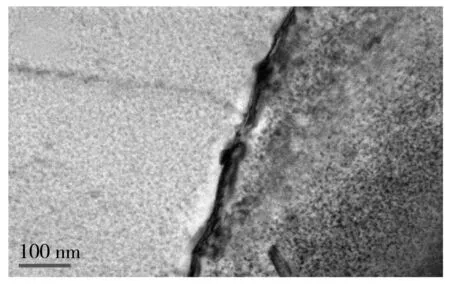

铝合金的强化机制主要有固溶强化、时效强化、过剩相强化和细晶强化等几种方式[17].文中所研究的合金成分及热处理制度保持一致,只有变形程度存在差异.图5所示为不同轧制变形量下晶界的TEM照片.可以看出,热处理工艺制度相同时,在不同的轧制变形量下,合金内部析出及晶界形貌差异不明显,晶界无沉淀析出带宽度都在30 nm左右,晶界上的第二相分布连续,尺寸均匀,宽度约为15 nm.由此可知,导致合金力学性能在不同变形量下出现差异的原因与固溶时效的热处理方式关系不大.

(a)变形量为56%时

(b)变形量为72%时

(c)变形量为81%时

(d)变形量为91%时

Fig.5 TEM images of grain boundary under different rolling deformation amounts

从表1和2的数据可以看出:随着合金轧制变形量从56%增大到91%,合金的屈服强度、抗拉强度和延伸率都呈增大的趋势;撕裂试验中的TS和UIE两个指标在变形量为72%时有一定的波动,但总体来讲也呈现出随变形量增大而升高的趋势.这可以从合金第二相、晶粒尺寸和再结晶分数3个方面进行分析:

(1)轧制变形量越大,第二相破碎越明显,粗大第二相的数量明显减少(见图3).此外,随轧制变形量的增大,铝合金基体内的位错密度增加,之后在固溶处理的过程中会促进第二相溶解,导致固溶处理之后基体内残余第二相数量减少.综合作用之下,在进行力学拉伸实验的过程中由于粗大第二相所引起的因应力集中而形成的裂纹源减少,最终导致合金拉伸性能的提高.

(2)从图3可以看出,随着轧制变形量的增大,合金内部晶粒明显细化.细晶强化对于改善合金强度及塑韧性有良好的效果.晶粒细化之后,晶界增多,界面能量较高,合金变形过程中位错的通行受阻,即塑性变形受阻,合金强度提高.晶粒细化程度增加,合金单位体积内晶粒数目增多,在塑性变形量相同的条件下,合金的变形将分散在更多的晶粒内进行,变形更为均匀,且单个晶粒内塞积的位错更少,由应力集中所引起的金属开裂几率降低,在断裂发生之前有可能承受更大的变形量,表现出更好的塑性.细晶粒金属中,裂纹不易萌生(应力集中少),也不宜传播(晶界曲折多),因而在断裂过程中吸收了更多能量,表现出较高的韧性[17].

(3)从图3及4可以明显看出,轧制变形量增大会导致合金再结晶分数增大.再结晶晶粒的形成会消耗一定的变形储能,软化金属,增加合金的塑性和韧性.

4 结论

通过室温拉伸试验、Kahn撕裂试验,结合光学显微镜、透射电子显微镜等方法,文中研究了Al-5Zn-3Mg-1Cu铝合金厚板在热轧过程中的组织和力学性能演变过程,得到以下结论:

(1)当轧制变形量从56%增大到91%时,固溶时效处理后合金的再结晶分数由0.49%增至43.30%,晶粒尺寸从83 μm减小至10 μm以下.

(2)当轧制变形量从56%增大到91%时,合金的抗拉强度和屈服强度从542.3和520.0 MPa提高到593.4和564.9 MPa,分别提高了9.4%和8.6%,合金的延伸率从8.0%左右提高到11.2%.

(3)当合金轧制变形量从56%增大到91%时,合金撕裂强度TS和单位面积裂纹形核功UIE呈增大的趋势,轧制变形量的增大有利于合金断裂韧性的提高.在L-T方向,TS从507.2 MPa增至569.7 MPa,UIE从64.9 N/mm增至106.6 N/mm;在T-L方向,合金撕裂强度从404.5 MPa增至502.7 MPa,UIE从40.5 N/mm增至60.0 N/mm.

[1] 张新明,张端正,刘胜胆,等.基于末端淬火试验研究3种7000系铝合金的淬透性 [J].中南大学学报:自然科学版,2015,46(2):421- 426. Zhang Xin-ming,Zhang Duan-zheng,Liu Sheng-dan,et al.Hardenability of three 7000 series aluminum alloys based on Jominy end quench test [J].Journal of Central South University:Science and Technology,2015,46(2):421- 426.

[2] 戴晓元,李妮,熊亮,等.Al-Zn-Mg-Cu-Zr-0.2Sc合金的淬火敏感性 [J].材料热处理学报,2014,35(12):62- 66. Dai Xiao-yuan,Li Ni,Xiong Liang,et al.Quenching sensitivity of Al-Zn-Mg-Cu-Zr-0.2Sc alloy [J].Transactions of Materials and Heat Treatment,2014,35(12):62- 66.

[3] 王金亮,刘嘉辰,陈慧琴.Al-Zn-Mg-Cu系高强铝合金厚板淬火过程数值模拟 [J].金属热处理,2014,39(3):130- 133. Wang Jinliang,Liu Jiachen,Chen Huiqin.Numerical si-mulation of quenching process of Al-Zn-Mg-Cu high strength aluminum alloy thick plate [J].Heat Treatment of Metals,2014,39(3):130- 133.

[4] Feng Di,Zhang Xin-ming,Liu Sheng-dan,et al.Rate controlling mechanisms in hot deformation of 7A55 aluminum alloy [J].Transactions of Nonferrous Metals Society of China,2014,24(1):28- 35. 冯迪,张新明,刘胜胆,等.7A55铝合金热变形的速率控制机制 [J].中国有色金属学报:英文版,2014,24(1):28- 35.

[5] 任伟才,彭国胜,陈康华,等.轧制变形量对Al-Zn-Mg-Cu合金组织与力学性能以及腐蚀性能的影响 [J].粉末冶金材料科学与工程,2013,18(6):807- 813. Ren Wei-cai,Peng Guo-sheng,Chen Kang-hua,et al.Effect of rolling deformation on microstructure,mechanical and corrosion properties of Al-Zn-Mg-Cu alloy [J].Materials Science and Engineering of Powder Metallurgy,2013,18(6):807- 813.

[6] 孙文会,张永安,李锡武,等.固溶热处理对7136铝合金组织性能的影响 [J].航空材料学报,2014,34(3):35- 41. Sun Wen-hui,Zhang Yong-an,Li Xi-wu,et al.Effect of solution treatment on microstructures and mechanical pro-perties of 7136 aluminum alloy [J].Journal of Aeronautical Materials,2014,34(3):35- 41.

[7] 张新明,吴泽政,刘胜胆,等.固溶处理对7A55铝合金局部腐蚀性能的影响 [J].材料工程,2014(4):26- 33. Zhang Xin-ming,Wu Ze-zheng,Liu Sheng-dan,et al.Influence of solution heat treatment on localized corrosion of 7A55 aluminum alloy [J].Journal of Materials Engineering,2014(4):26- 33.

[8] 孔晓华,陈康华,董朋轩,等.固溶处理对Al-8.54Zn-2.41Mg-xCu铝合金组织与性能的影响 [J].粉末冶金材料科学与工程,2014,19(3):373- 379. Kong Xiao-hua,Chen Kang-hua,Dong Peng-xuan,et al.Effects of solution treatment on microstructures and pro-perties of Al-8.54Zn-2.41Mg-xCu aluminum alloys [J].Materials Science and Engineering of Powder Metallurgy,2014,19(3):373- 379.

[9] 张新明,欧阳惠,刘胜胆,等.固溶处理对Al-7.9Zn-2.5Mg-1.0Cu合金淬火敏感性的影响 [J].材料研究学报,2013,27(2):119- 125. Zhang Xin-ming,Ou Yang-hui,Liu Sheng-dan,et al.Influence of solution treatment on the quench sensitivity of Al-7.9Zn-2.5Mg-1.0Cu alloy [J].Chinese Journal of Materials Research,2013,27(2):119- 125.

[10] 宋丰轩,张新明,刘胜胆,等.固溶制度对7050铝合金微观组织和腐蚀性能的影响 [J].航空材料学报,2013,33(4):14- 21. Song Feng-xuan,Zhang Xin-min,Liu Sheng-dan,et al.Effects of solution heat treatment on microstructure and corrosion properties of 7050 Al alloy [J].Journal of Aeronautical Materials,2013,33(4):14- 21.

[11] 韩念梅,张新明,刘胜胆,等.固溶处理对7050铝合金强度和断裂韧性的影响 [J].中南大学学报:自然科学版,2012,43(3):855- 863. Han Nian-mei,Zhang Xin-ming,Liu Sheng-dan,et al.Influence of solution heat treatment on strength and fracture toughness of aluminum alloy 7050 [J].Journal of Central South University:Science and Technology,2012,43(3):855- 863.

[12] 冯迪,张新明,邓运来,等.预时效温度及回归加热速率对7055铝合金组织及性能的影响 [J].中国有色金属学报,2014,24(5):1141- 1150. Feng Di,Zhang Xin-ming,Deng Yun-lai,et al.Effect of pre-ageing temperature and retrogression heating on microstructure and properties of 7055 aluminum alloy [J].The Chinese Journal of Nonferrous Metals,2014,24(5):

1141- 1150.

[13] 宋丰轩,张新明,刘胜胆,等.时效对7050铝合金预拉伸板抗腐蚀性能的影响 [J].中国有色金属学报,2013,23(3):645- 651. Song Feng-xuan,Zhang Xin-ming,Liu Sheng-dan,et al.Effect of aging on corrosion resistance of 7050 aluminum alloy pre-stretching plate [J].The Chinese Journal of Nonferrous Metals,2013,23(3):645- 651.

[14] Zheng Yu-lin,Li Cheng-bo,Liu Sheng-dan,et al.Effect of homogenization time on quench sensitivity of 7085 aluminum alloy [J].Transactions of Nonferrous Metals Society of China,2014,24(7):2275- 2281. 郑玉林,李承波,刘胜胆,等.均匀化时间对7085铝合金淬火稳定性的影响 [J].中国有色金属学报:英文版,2014,24(7):2275- 2281.

[15] 王东,马宗义.轧制工艺对7050铝合金显微组织和力学性能的影响 [J].金属学报,2008,44(1):49- 54. Wang Dong,Ma Zong-yi.Effects of rolling process on microstructure and mechanical property of 7050 aluminum alloy [J].Acta Metallurgica Sinica,2008,44(1):49- 54.

[16] Dumont D,Deschamps A,Brechet Y.On the relationship between microstructure,strength and toughness in AA7050 aluminum alloy [J].Materials Science and Engineering:A,2003,356(1/2):326- 336.

[17] 王祝堂,田荣璋.铝合金及加工手册 [M].2版.长沙:中南大学出版社,2000.

Effect of Rolling Deformation on Microstructure and Mechanical Properties of Al-5Zn-3Mg-1Cu Alloy

LiDong-fengZhangXin-mingLiuSheng-danYinBang-wenLeiYue

(School of Materials Science and Engineering, Central South University, Changsha 410083, Hunan, China)

Tensile test at room temperature and Kahn tear test were conducted to investigate the evolution of the microstructure and mechanical properties of Al-5Zn-3Mg-1Cu thick plate during the hot rolling by means of OM and TEM. The results show that (1) during the hot rolling of the aluminum alloy, both the deformation and the fraction of recrystallization increase respectively from 56% and 0.49% to 91% and 43.30%, while the grain size decreases from 83 μm to below 10 μm;(2) meanwhile, the tensile strength and yield strength of the aluminum alloy increase respectively from 542.3 and 520.0 MPa to 593.4 and 564.9 MPa, and the elongation increases from about 8.0% to 11.2%;and (3) as the deformation increases, the tear strength (TS) and UIE of the aluminum alloy tend to increase.

aluminum alloy;rolling deformation;mechanical properties;tensile test;Kahn tear test

2015- 05- 05

国家重点基础研究计划项目(2012CB619501);国际科技合作专项项目(2013DFG51890) Foundation items: Supported by the National Program on Key Basic Research Project of China(2012CB619501) and the Program for International S&T Cooperation Projects of China(2013DFG51890)

李东锋(1979-),男,博士生,讲师,主要从事高强铝合金组织与性能研究.E-mail: hunan_ldf@163.com

1000- 565X(2015)11- 0075- 06

TG 146.2

10.3969/j.issn.1000-565X.2015.11.011