基于MBC工具箱的钩尾框辊锻件多目标优化*

周杰 陶亚平 张建生 邵长伟 罗艳

(重庆大学 材料科学与工程学院, 重庆 400044)

基于MBC工具箱的钩尾框辊锻件多目标优化*

周杰 陶亚平 张建生 邵长伟 罗艳

(重庆大学 材料科学与工程学院, 重庆 400044)

为研究工艺参数和坯料尺寸对钩尾框成形辊锻件长度、最大辊锻力矩和终锻件填充率的影响,以13B型钩尾框的成形为例,基于Matlab中的MBC工具箱,建立了以坯料长度为局部变量,以轧辊间隙、摩擦因数、坯料温度和轧辊转速为全局变量以及以辊锻件长度、最大辊锻力矩和终锻件填充率为目标函数的数学模型,并进行有限元模拟,最后利用MBC工具箱中的CAGE工具箱对目标函数进行优化,得到了优化组合查阅表和最佳的锻件成形参数组合,即坯料尺寸φ160 mm×865 mm、轧辊间隙3 mm、摩擦因数0.67、坯料温度1 180 ℃、轧辊转速15 r/min.通过有限元模拟和实际生产验证,证明文中优化方法是可行的,可藉此有效控制精密辊锻件的长度和终锻件的填充率.

辊锻;13B型钩尾框;MBC工具箱;CAGE工具箱;有限元模拟;多目标优化

钩尾框是铁路运输车钩缓冲装置的重要组成部分,在车辆牵引、连挂以及缓冲时,起着传递车厢间纵向力的作用,因此承受着巨大的纵向冲击载荷[1- 2].由于钩尾框结构复杂、对其机械性能要求高,目前主要采用成形辊锻模锻一火成形复合新工艺[3- 4].钩尾框在成形辊锻过程中,经常出现道次之间各特征长度和各辊锻件长度不匹配、辊锻工艺参数不合适等情况,进而出现刮料、大飞边、折叠、卡模等典型辊锻缺陷,导致在后续模锻成形时钩尾框大头、小头充填不满,成形载荷过大以及出现折叠等缺陷[5- 6].传统方法大多是采用经验式指导原则对辊锻的下料坯料和工艺参数进行反复的调试来确定合适的参数组合,然而这种方法工作量大而繁琐、不直观、通用性差,寻优过程主要根据工人经验,往往不能确定最优的参数组合[7].

近年来,通过将数值模拟和优化算法相结合来优化锻件成形已经成为一种非常有效的优化设计方法.Ko等[8]提出了基于Taguchi方法的人工神经网络方法,用于优化与冷镦成形工艺有关的目标函数.陈乐平等[9]利用响应面法来优化选择非轴对称件楔横轧过程的工艺参数组合,缩短了模具设计周期.黄章俊等[10]将Kriging方法与全局约束优化算法相结合,研究了航空发动机涡轮盘的优化设计.Zhou等[11]采用遗传算法来优化设计转向节锻造时模具结构的参数组合.然而,上述优化方法零件结构比较简单,成形工艺步骤较少,参数变量较少且优化结果比较单一,不能随着实际生产时工艺参数的变化而直接得到最优参数组合.

文中首次将钩尾框成形辊锻模拟与Matlab中的MBC工具箱相结合,以坯料长度、坯料温度、轧辊间隙、轧辊转速和摩擦因数为变量,以辊锻件长度、最大辊锻力矩和终锻件填充率为目标函数,对钩尾框成形辊锻的各个参数进行全局建模,利用Matlab中的CAGE工具箱对各个参数进行优化,得到了各个参数的优化组合表,以期为精密辊锻件长度和终锻件填充率的有效控制提供一种可行的方法.

1 零件分析

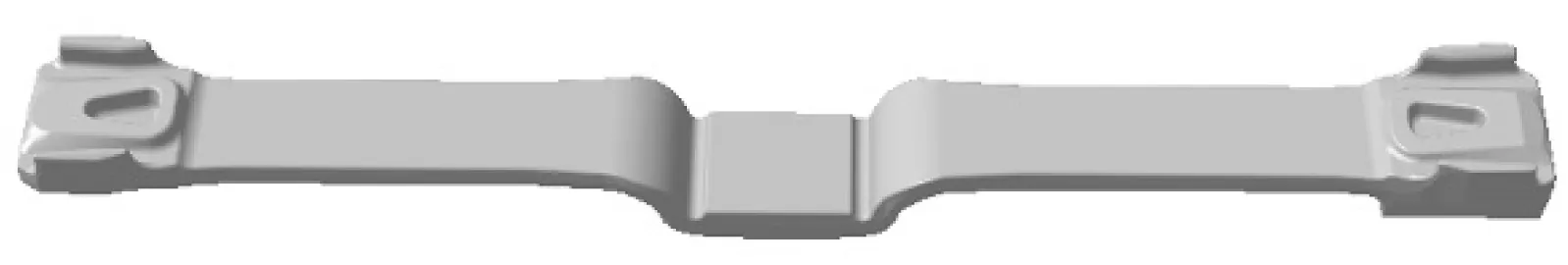

图1 13B型钩尾框的三维模型

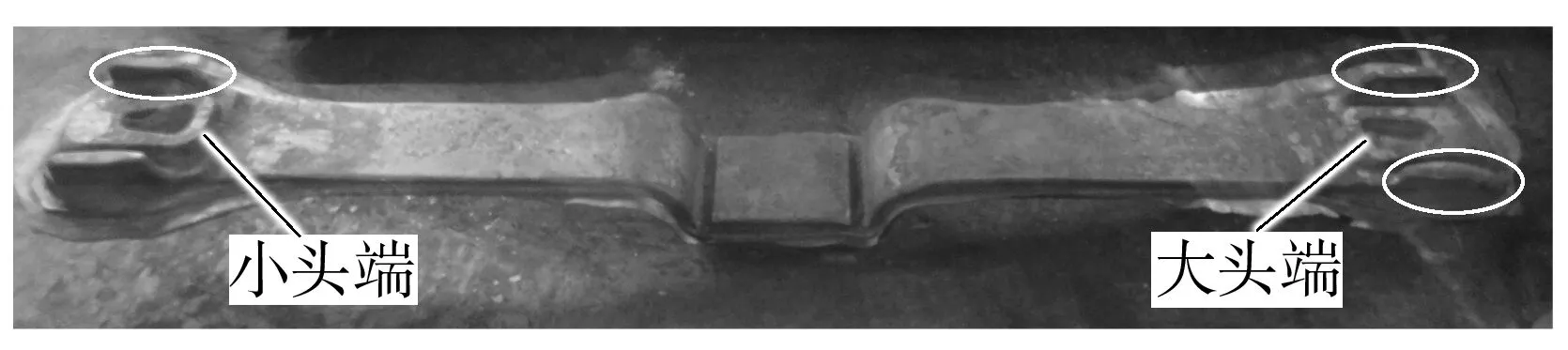

图2 钩尾框难充满部位

2 变量和目标参数设计

2.1 变量设计

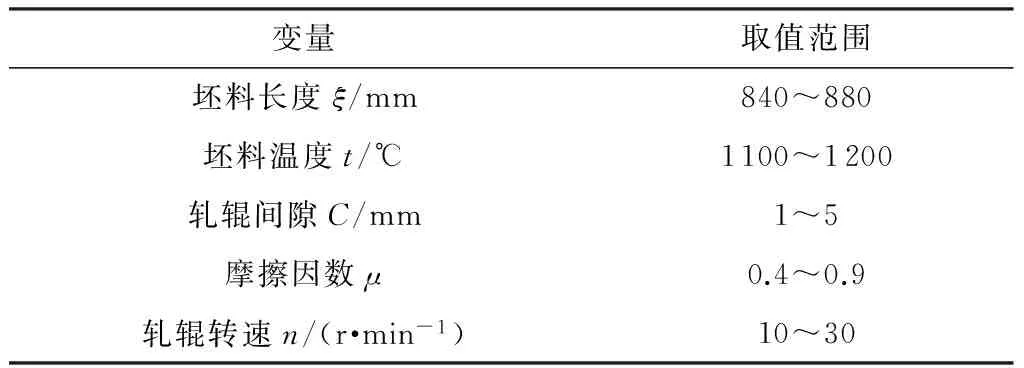

影响钩尾框成形辊锻的主要因素包括材料种类、坯料尺寸、坯料温度、轧辊转速(轧辊每分钟的转数)、轧辊间隙(辊锻中心面上两辊锻模的最小间距)和摩擦因数等[13].对于一个设计好的钩尾框,材料的选择取决于零件的性能要求,因此不易改变.坯料下料选择圆棒料,直径根据钩尾框大头最大横截面的面积进行选择,而坯料长度比较容易调节.坯料温度必须控制在材料的可锻温度范围内,超过这个温度会使锻件发生过热,从而使锻件的塑性性能下降,降低锻件的力学性能;低于这个温度则会增加成形载荷,加大对设备的损坏.轧辊转速主要影响生产效率与辊锻件的稳定性,过大的轧辊转速会减低辊锻成形的稳定性,降低锻件长度的控制精度.轧辊间隙为辊锻型腔的一部分,主要影响坯料在辊锻时的相对压下量、模具与坯料的接触面积以及锻件延伸率.辊锻的摩擦因数会影响辊锻时坯料的咬入、延伸率等,可以通过喷涂润滑剂或在辊锻模上加适当划痕进行控制.综上,实验中选择的变量见表1.

表1 试验设计的变量范围

2.2 目标函数的数字化表征

为了定量表征目标函数,需要对其进行数字化.由于钩尾框为火车上连接车辆与承受冲击载荷的关键结构件,因此应当严格控制其成形质量,同时应尽量降低辊锻的最大力矩.鉴于此,文中以辊锻件长度、最大辊锻力矩和终锻件填充率为目标函数,其中辊锻件长度、最大辊锻力矩可以利用有限元软件直接测量或读取,仅需对终锻件填充率进行数值化表征,具体方法如下.

采用终锻完成后锻件的表面积S1(除去锻件飞边)与终锻型腔的表面积S0(除去飞边槽)的比值来表征终锻件的填充率η,即

(1)

η值越大,锻件的填充情况就越好;当η=1时,锻件完全填充.

3 数值模拟

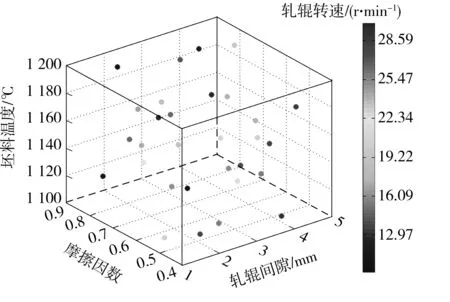

Matlab中的MBC工具箱提供了3种试验设计方法:经典设计方法、空间填充法和优化设计法.文中采用空间填充法中的拉丁超立方法(LHS)进行抽样[14].由于坯料长度属于尺寸参数,与坯料温度、轧辊转速、轧辊间隙和摩擦因数等不属于同一类型的参数,因此,将轧辊间隙、摩擦因数、坯料温度、轧辊转速设为全局变量,然后利用拉丁超立方的抽样方法进行有代表性的抽样,并进行优化,得到30组全局变量的参数组合,抽样结果如图3所示.

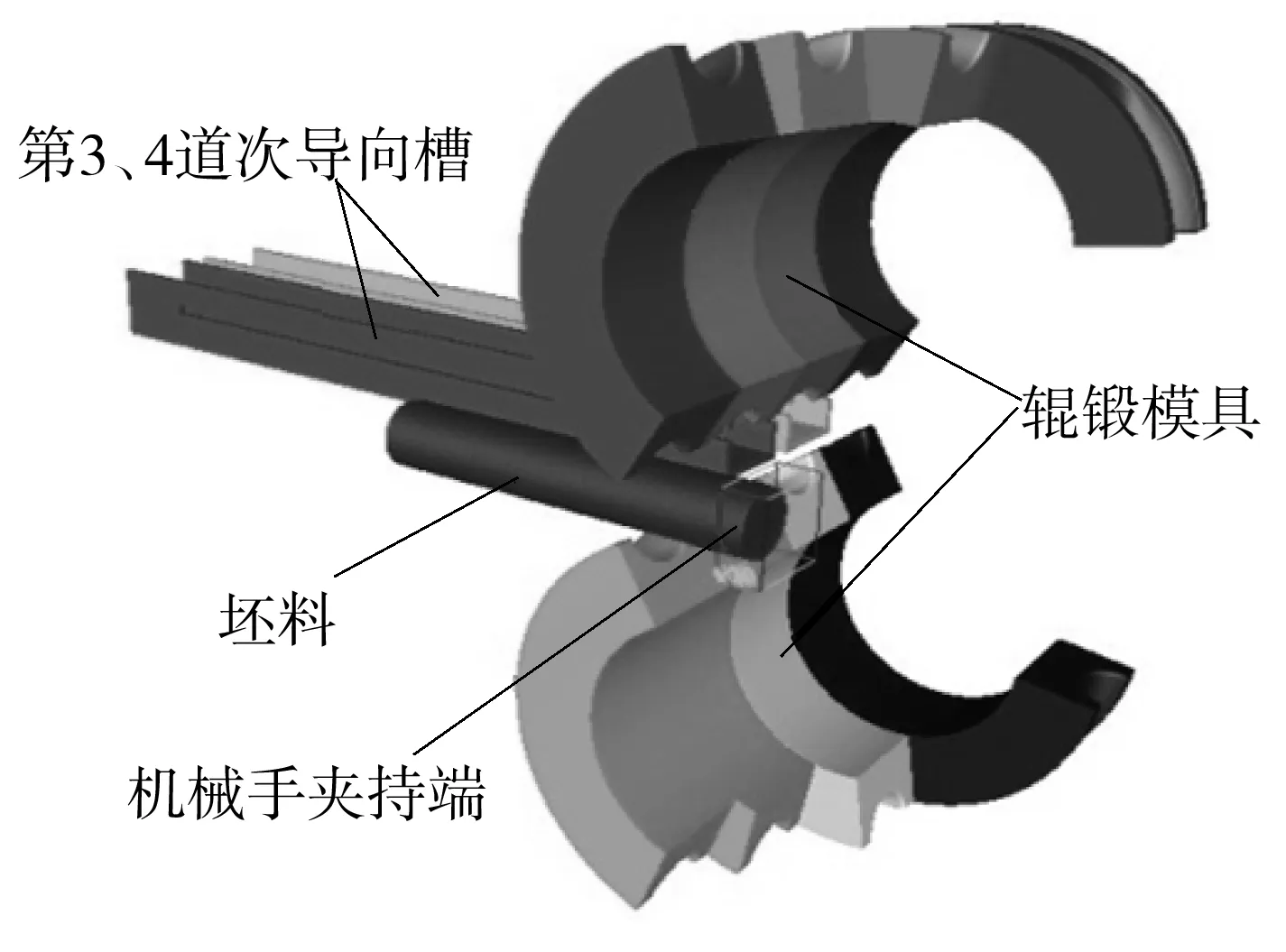

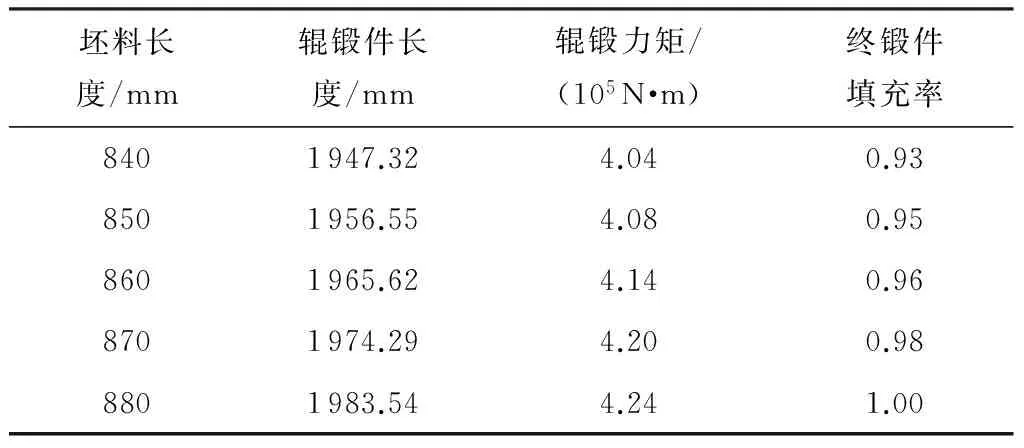

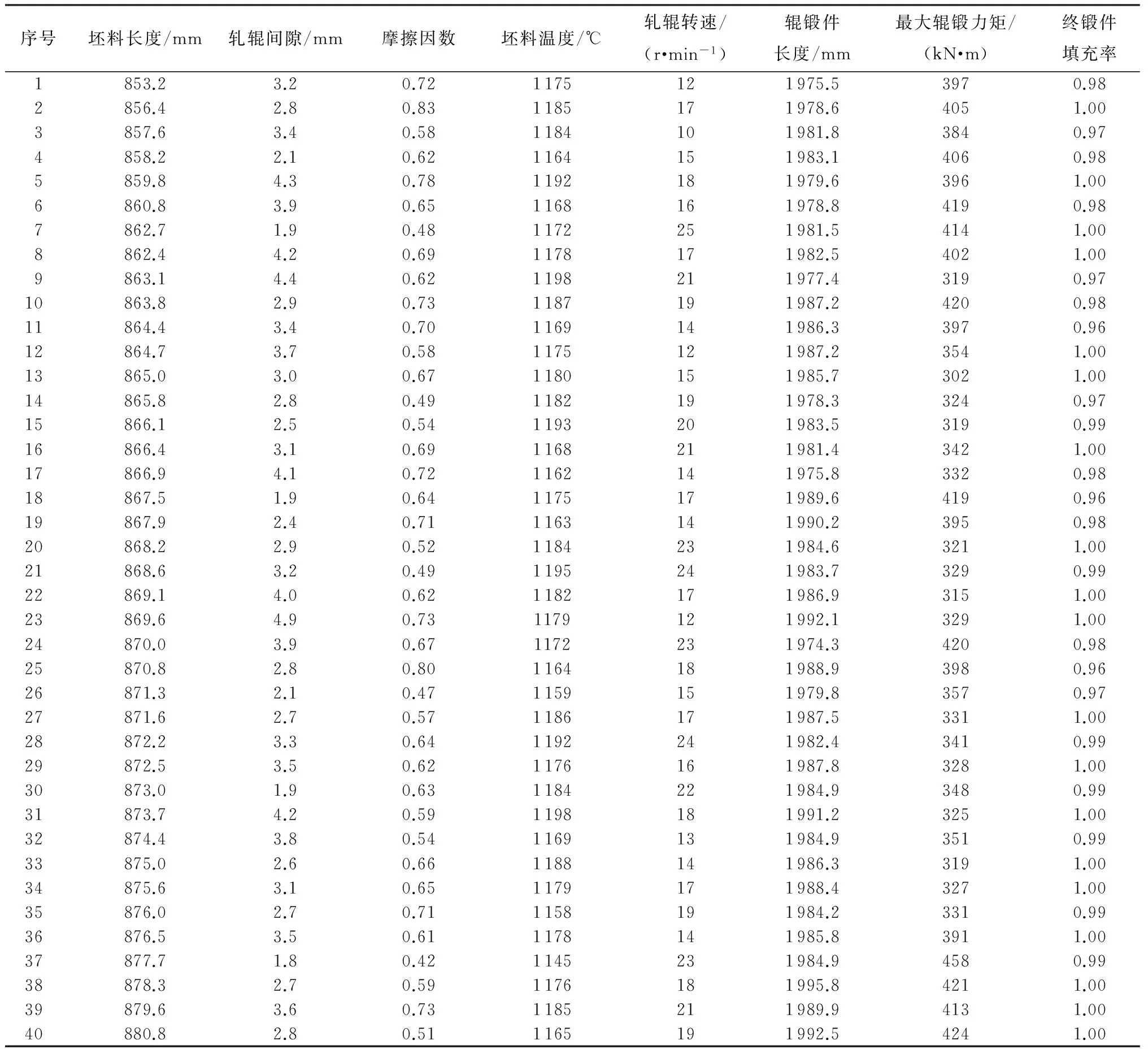

将坯料长度ξ设为局部变量,取值分别为840、850、860、870和880mm.依次改变局部变量,得到150个数据点,再利用有限元软件对各个参数组合进行模拟,得到如图4所示的模型.根据工厂辊锻制坯初次试验所选用的辊锻参数,表2列出了某一抽样组合的模拟结果.

图3 拉丁超立方抽样结果

图4 13B型钩尾框辊锻模拟有限元模型

Fig.4 Finite element model for roll forging of 13B coupler yoke

表2 某参数组合下的模拟结果1)

1)轧辊间隙为3.89 mm,摩擦因数为0.67,坯料温度为1 172 ℃,轧辊转速为23.79 r/min.

4 数学建模及优化

4.1 数学模型的建立

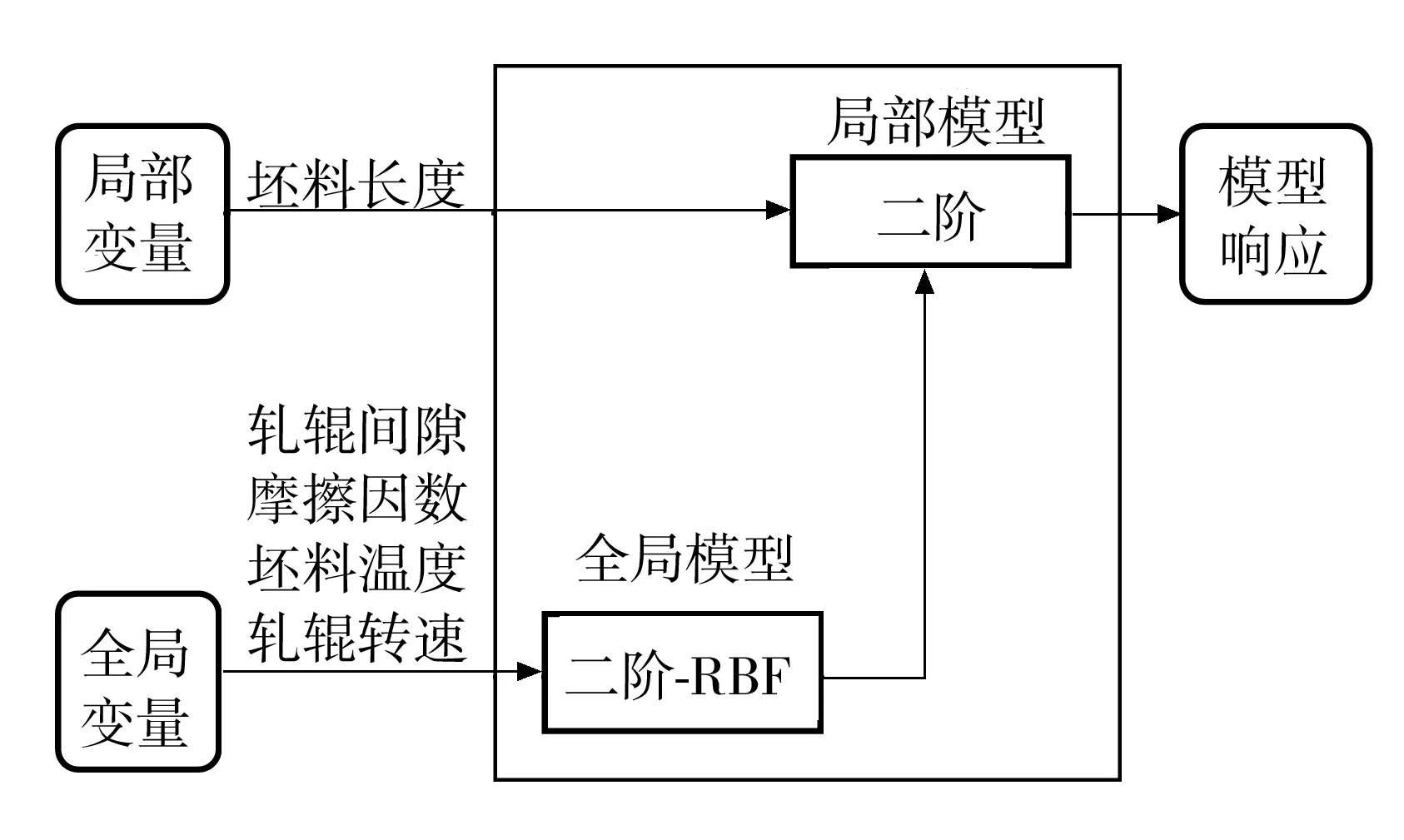

文中以尺寸参数为局部变量,工艺参数为全局变量,因此,所需建立的模型包括局部模型和全局模型[15- 16],如图5所示,其中,RBF代表径向基函数.

4.1.1 局部模型

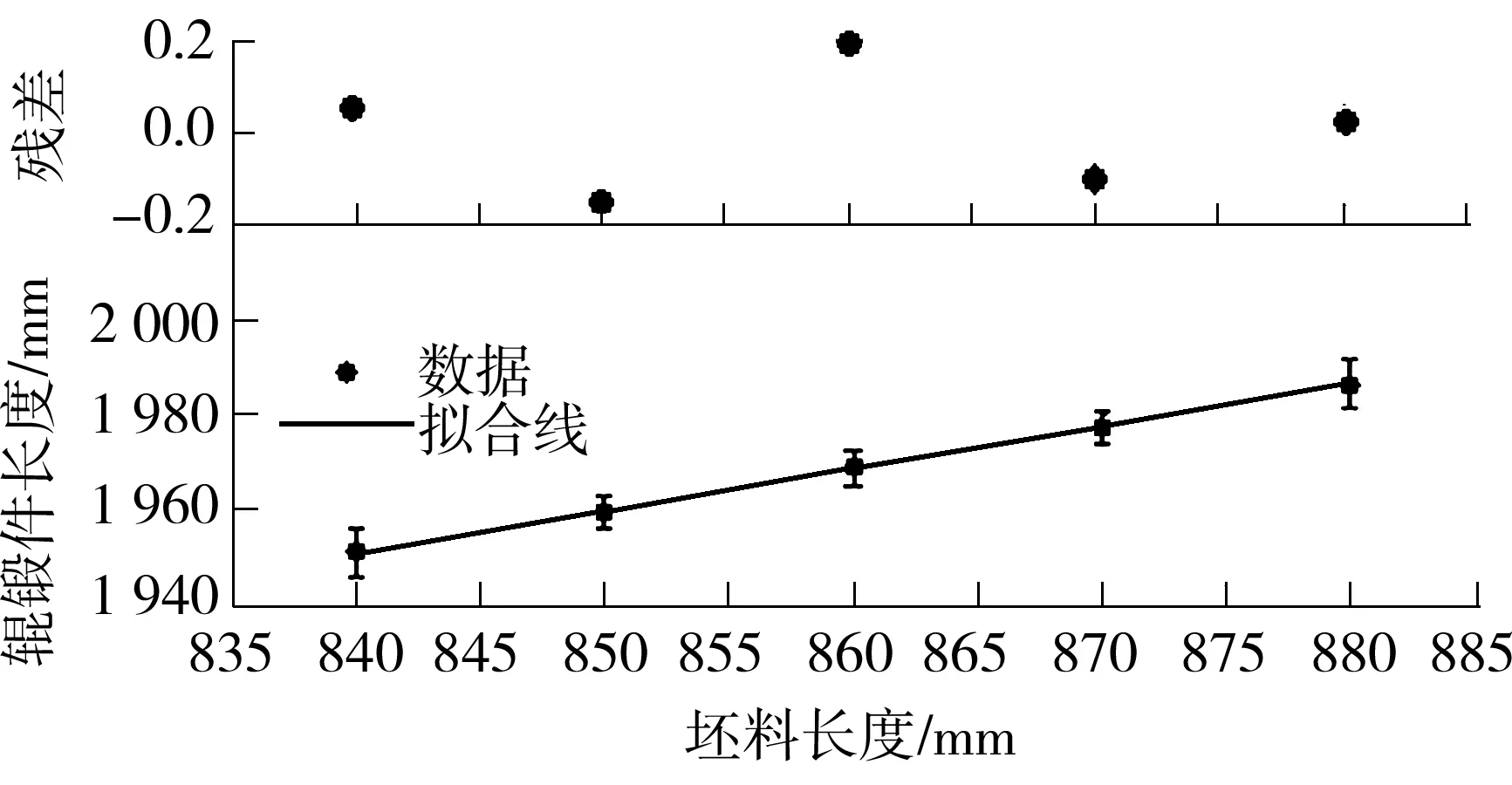

局部变量坯料长度ξ与目标函数(辊锻件长度L、最大辊锻力矩M和终锻件填充率η)之间的二次多项式回归模型即局部模型,其表达式如下:

图5 数学建模的两个阶段

(L,M,η)=aξ2+bξ+c

(2)

式中,a、b和c为回归系数.辊锻件长度的局部模型示意见图6,可看出模型的精度比较高,模拟点的误差范围均在1%以内.最大辊锻力矩和终锻件填充率的局部模型与辊锻件长度的类似.

图6 辊锻件长度的局部模型示意图

4.1.2 全局模型

全局变量轧辊间隙、摩擦因数、坯料温度、轧辊转速与目标函数辊锻件长度、最大辊锻力矩、终锻件填充率之间的二次多项式响应面近似模型即全局模型,其表达式如下:

(3)

式中,β0、βi、βii、βij是回归系数,Gi、Gj是参数设计变量,k是参数变量的个数.

辊锻件长度的全局模型示意见图7.图中直线表示观测值与预测值相等,即数据点越靠近直线模型的精度就越高,可以看出数据点非常接近直线,全部的数据点误差均在5%以内.最大辊锻力矩、终锻件填充率的全局模型与辊锻件长度的类似.

4.2 目标函数的优化

文中所建立的数学模型包含了局部模型和全局模型两部分,反映了响应面与变量之间的内在关系,

图7 辊锻件长度的全局模型示意图

因此需要对辊锻件长度、最大辊锻力矩和终锻件填充率进行多目标优化.由于辊锻生产时,摩擦因数、坯料温度等会随着辊锻的进行而发生变化,因此,为了更适应实际生产的需要,提供较为灵活的参数组合,为钩尾框辊锻生产提供可操控的方案,文中利用MBC工具箱自带的CAGE优化工具箱进行参数优化,从而得到最佳的参数组合.

文中优化的最终目的是使辊锻件长度控制在1 950~2 000 mm之间,辊锻最大力矩尽可能地小,终锻件填充率尽可能地大以及当工艺条件发生改变时可以灵活地进行参数的选取以达到最佳的成形结果.模型优化结果见表3,通过对比,确定了最优的辊锻成形参数如下:坯料尺寸φ160 mm×865 mm、轧辊间隙3 mm、摩擦因数0.67、坯料温度1 180 ℃、轧辊转速15 r/min.采用该参数组合得到的结果满足要求.

表3 优化后的查阅表

5 验证

将优化得到的辊锻工艺参数和下料尺寸参数组合导入有限元软件中进行数值模拟,并在1 000 mm加强型辊锻机(允许最大力矩750 kN·m)和8 000 t摩擦压力机上进行试模生产,得到的辊锻件模拟结果与实际生产件分别如图8(a)和8(b)所示.优化后的终锻件模拟结果与实际生产结果分别如图9(a)和9(b)所示.

图8 优化后的辊锻件模拟结果与实际生产辊锻件

Fig.8 Simulated roll forging after optimization and the actual product

图9 优化后的终锻件模拟结果与实际生产终锻件

经检测,辊锻件模拟长度为1 982.4 mm,实测长度为1 988.3 mm,与预测的1 985.7 mm相近,同时钩尾框大头、小头筋板、连接板成形饱满,无其他折叠缺陷,满足钩尾框锻件的精度要求;终锻件的最大成形载荷为9 378.45 t,满足设备的生产要求,且误差都控制在5%以内,验证了优化结果的可行性.

6 结语

文中将有限模拟软件和Matlab中的MBC工具箱相结合,建立了坯料尺寸、工艺参数与辊锻件长度、最大辊锻力矩、终锻件填充率之间的数学模型,并利用Matlab中的CAGE工具箱对数学模型进行优化,获得了坯料下料尺寸和辊锻工艺参数的最佳参数组合,即坯料尺寸φ160 mm×865 mm、轧辊间隙3 mm、摩擦因数0.67、坯料温度1 180 ℃、轧辊转速15 r/min.

基于MBC工具箱、CAGE工具箱和数值模拟,文中得到了不同参数组合下的优化查阅表,以方便技术人员灵活选择参数组合进行生产,并将最优的参数组合进行了数值模拟和实际生产试制,验证了该方法的可行性,为生产制造该类辊锻件时选择工艺参数提供了设计、优化以及调试的理论依据.

[1] 严隽耄,傅茂海.车辆工程 [M].3版.北京:中国铁道出版社,2011.

[2] 黎燕,周杰,潘成海,等.钩尾框成形辊锻工艺弯曲缺陷分析及优化 [J].兵器材料科学与工程,2014,37(2):99- 101. Li Yan,Zhou Jie,Pan Cheng-hai,et al.Analysis and optimization of bending defect in roll forging forming process of coupler yoke [J].Ordnance Material Science and Engineering,2014,37(2):99- 101.

[3] 夏玉峰,杨显红,郑晓凯,等.基于响应面法的钩尾框渐进热弯曲工艺多目标优化 [J].中南大学学报:自然科学版,2014,45(9):2977- 2984. Xia Yu-feng,Yang Xian-hong,Zheng Xiao-kai,et al.Multi-object optimization of incremental hot bending process of hook tail frame based on RSM [J].Journal of Central South University:Science and Technology,2014,45(9):2977- 2984.

[4] 蒋鹏,付殿宇,曹飞,等.铁路货车钩尾框精密辊锻过程数值模拟 [J].锻压技术,2007,32(3):107- 110. Jiang Peng,Fu Dian-yu,Cao Fei,et al.FEM analysis of precision roll forging process for train coupler yokes [J].Forging & Stamping Technology,2007,32(3):107- 110.

[5] Liu G H,Ren G S,Xu C G.Simulation of 3-D deformation and material flow during roll forging process using system of oval-round groove [J].Acta Metallurgica Sinica(English Letters),2007,20(5):380- 384.

[6] 魏科,王高潮,李宁,等.基于DEFORM和正交试验法的前轴辊锻工艺优化 [J].塑性工程学报,2012,19(1):6- 10. Wei Ke,Wang Gao-chao,Li Ning,et al.Research on op-timization of front-axle roll forging technique based on DEFORM-3D and orthogonal experimental method [J].Journal of Plasticity Engineering,2012,19(1):6- 10.

[7] Hong Sukmoo,Lee Seungyoon,Kim Naksoo.A parametric study on forming length in roll forming [J].Journal of Materials Processing Technology,2001,113(1/2/3):774- 778.

[8] Ko D C,Kim D H,Kim B M,et al.Methodology of preform design considering workability in metal forming by the artificial neural network and Taguchi method [J].Journal of Materials Processing Technology,1998,80/81:487- 492.

[9] 陈乐平,彭文飞,束学道.基于响应面法的楔横轧非对称轴类件轴向平衡研究 [J].材料科学与工艺,2013,21(1):129- 133. Chen Le-ping,Peng Wen-fei,Shu Xue-dao.Axial balance on cross wedge rolling of asymmetric shaft parts based on response surface methodology [J].Materials Science & Technology,2013,21(1):129- 133.

[10] 黄章俊,王成恩.基于Kriging模型的涡轮盘优化设计方法 [J].计算机集成制造系统,2010,16(5):905- 911. Huang Zhang-jun,Wang Cheng-en.Turbine discs optimization design based on Kriging model [J].Computer Integrated Manufacturing Systems,2010,16(5):905- 911.

[11] Zhou J,Lin L,Luo Y.The multi-objective optimization design of a new closed extrusion forging technology for a steering knuckle with long rod and fork [J].International Journal of Advanced Manufacturing Technology,2014,72(9/10/11/12):1219- 1225.

[12] 刘旭光.钩尾框成形辊锻工艺弯曲缺陷分析及工艺优化 [D].重庆:重庆大学材料科学与工程学院,2013.

[13] 柳豪,周杰,万煦义,等.某重卡前轴成形辊锻质量因素分析 [J].热加工工艺,2010,39(21):107- 108,111. Liu Hao,Zhou Jie,Wan Xu-yi,et al.Analysis on quality factors of precision roll-forging of a heavy truck’s front axle [J].Hot Working Technology,2010,39(21):107- 108,111.

[14] Qi En-rong,Cui Wei-cheng.Latin hypercube sampling in ultimate strength reliability of ship hull girder [J].Journal of Ship Mechanics,2002,6(3):52- 57.

[15] Ho T,Karri V.Two stages modeling to estimate igniting timing for tuning of hydrogen car [C]∥Proceedings of Hypothesis Ⅷ.Lisbon:[s.n.],2009:1- 10.

[16] Ho Tien,Karri Vishy.Hydrogen powered car:two-stage modeling system [J].International Journal of Hydrogen Energy,2011,36(16):10065- 10079.

Multi-Objective Optimization of Roll Forgings of Coupler Yoke Based on MBC Toolbox

ZhouJieTaoYa-pingZhangJian-shengShaoChang-weiLuoYan

(College of Materials Science and Engineering,Chongqing University,Chongqing 400044,China)

In order to reveal the impact of both process parameters and blank size on the length of the roll forging of coupler yoke, the maximum torque of roller and the filling rate of coupler yoke forgings, a mathematical model is constructed by taking a 13B coupler yoke as the research objective and on the basis of the model-based calibration (MBC) in the software Matlab. In this model, the length of blank is set as local variable, roller clearance, friction coefficient, blank temperature and roller speed are set as global variables, and length of roll forgings, maximum torque of roller and filling rate of coupler yoke forgings are set as the objective function. Then, finite element simulation is conducted, and objective function is optimized through the CAGE toolbox in the MBC. Thus, both optimized look-up table and optimal parameter combination of forging forming are obtained, in which the blank size isφ160 mm×865 mm with a roller clearance of 3 mm, a friction coefficient of 0.67, a blank temperature of 1 180 ℃ and a roller speed of 15 r/min. Finally, the proposed method is proved to be feasible through the contrast of finite element simulation results and actual production. Therefore, this study offers an effective technology to control the length of precision roll forgings and the filling rate of coupler yoke forgings.

roll forging;13B coupler yoke; MBC toolbox; CAGE toolbox; finite element simulation; multi-objective optimization

2015- 01- 08

国家自然科学基金资助项目(51275543) Foundation item: Supported by the National Natural Science Foundation of China(51275543)

周杰(1965-),男,教授,博士生导师,主要从事材料成形关键技术模拟仿真与优化的研究.E-mail: zhoujie_cqu@126.com

1000- 565X(2015)11- 0061- 06

TG 316

10.3969/j.issn.1000-565X.2015.11.009