相转移催化制备环氧大豆油的工艺研究*

程威威 刘国琴,† 刘新旗 汪学德 卢萧竹

(1.华南理工大学 轻工与食品学院, 广东 广州 510640; 2.河南工业大学 粮油食品学院, 河南 郑州 450001)

相转移催化制备环氧大豆油的工艺研究*

程威威1刘国琴1,2†刘新旗1汪学德2卢萧竹1

(1.华南理工大学 轻工与食品学院, 广东 广州 510640; 2.河南工业大学 粮油食品学院, 河南 郑州 450001)

目前工业上利用过酸生产环氧大豆油(ESO)会造成严重的环境污染,因此有必要探索绿色的ESO制备工艺.文中以H2O2为氧源,利用响应面分析法建立数学模型,优化由相转移催化剂催化的ESO的制备工艺,并对制得的ESO进行理化性质分析、热稳定性分析及红外表征.结果表明,在最佳制备工艺条件(即双氧水、催化剂、聚乙二醇、大豆油的质量比为87∶29∶30∶100,加热温度为55 ℃,加热时间为3.5 h)下,ESO环氧值的模型预测值为6.48%,而实测值为6.40%,所建立的ESO响应面模型可以用于指导ESO的制备.实验所得的ESO符合国家行业标准,且制备条件温和,反应时间较短,并具有较好的热稳定性(在177 ℃下处理3.0 h,环氧值下降率仅为0.48%).红外表征结果证实,大豆油经选择性氧化后,不饱和双键转化为了环氧键.

大豆油;环氧化;制备工艺;相转移催化;响应面分析法

环氧大豆油(ESO)常温下为无毒无味的液体,是大豆油(SO)经过氧化处理而制得的一种环境友好的聚氯乙烯(PVC)增塑剂兼稳定剂[1],能够取代毒性较强的邻苯二甲酸盐,广泛应用于食品包装材料[2- 4]、润滑油[5]、聚氨酯工业[6]及表面活性剂的中间体,具有广阔的发展前景和应用价值.

前期笔者所在课题组已经对PEG、催化剂及H2O2用量进行了初步探索[16],文中重点以ESO环氧值为指标,利用响应面法建立环氧值与3个主要因素之间的数学模型,探讨反应条件对ESO环氧值的影响,优化环氧化过程中的关键参数,并对制备的ESO进行理化性质、热稳定性分析及红外表征,为高环氧值、无污染的ESO工业生产提供理论指导.

1 材料与方法

1.1 材料与试剂

三级大豆油,密度(25 ℃)为0.918 g/mL,碘值为132 g/100 g,皂化值为190 mgKOH/g,酸值小于0.5 mgKOH/g,由东凌粮油股份有限公司提供;催化剂,自制;1,2-二氯乙烷、30%(质量分数)双氧水(密度为1.11 g/mL)、PEG 200(密度为1.125 g/mL)、氢氧化钠、盐酸、硫代硫酸钠、无水乙醇、无水溴化钠均为AR级.

1.2 仪器与设备

TENSOR 27型傅里叶红外光谱仪,德国Bruker公司生产;DHG-9241A型电热恒温干燥箱烘箱,上海精宏仪器厂生产;RE-2000型旋转蒸发仪,上海亚荣生化仪器厂生产.

1.3 实验方法1.3.1 磷钨杂多酸季铵盐相转移催化剂的制备

称取12.5 g钨酸,加入50 mL 30%双氧水,升温至60 ℃,搅拌1 h,直至溶液无色.过滤,并将溶液冷却至室温.称取1.6 g质量分数为85%的磷酸,用1.5 mL水稀释后加入到反应液中,再用水将体系稀释至150 mL,搅拌30 min.然后将溶解了9.42 g氯代十六烷基吡啶的600 mL二氯甲烷溶液滴加到反应溶液中,继续搅拌1 h.溶液静置,分离有机相,在50~60 ℃水浴下蒸出二氯甲烷,即得淡黄色固体催化剂.

1.3.2 ESO的制备

在250 mL三颈圆底烧瓶中加入一定量的SO、相转移催化剂、1,2-二氯乙烷,然后置于一定温度下的水浴锅中加热,快速搅拌并均匀滴加双氧水,在0.5 h内滴加完毕.反应一段时间后,将溶液置于分液漏斗中,放去水层,用旋转蒸发仪在低于110 ℃下将溶剂蒸馏除去,得到浅黄色透明液体,即ESO.

1.3.3 ESO环氧值的测定

ESO环氧值按照GB/T 1677—2008方法测定.

1.3.4 ESO制备的单因素试验

以ESO环氧值为指标,分别考察PEG用量、催化剂用量、双氧水用量、加热温度及时间5个因素对ESO环氧值的影响.

1.3.5 ESO制备工艺的响应面法优化

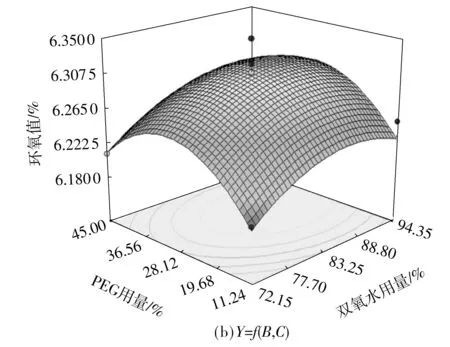

在研究了PEG用量、催化剂用量、双氧水用量、反应温度及时间对ESO环氧值影响的基础上,根据Box-Behnken实验设计原理,选择3个影响较大的因素——催化剂用量(A)、双氧水用量(B)和PEG用量(C)为自变量,以ESO环氧值(Y)为响应值,设计了三因素三水平共17个试验点的响应面分析试验,其因素水平设计如表1所示.

表1 响应面试验因素水平表1)

1)表中用量均以各物质在大豆油中的质量分数计,文中余同.

1.3.7 ESO的热稳定性测定

将ESO放置于177 ℃烘箱中,每30 min取样,测定环氧值,探讨ESO的热稳定性.

1.3.8 ESO的红外表征

用TENSOR 27型傅里叶红外光谱仪,采用KBr涂片法对ESO进行红外扫描,测量范围为4 000~400 cm-1,扫描32次,分辨率为4 cm-1.

2 结果与讨论

2.1 ESO的单因素影响

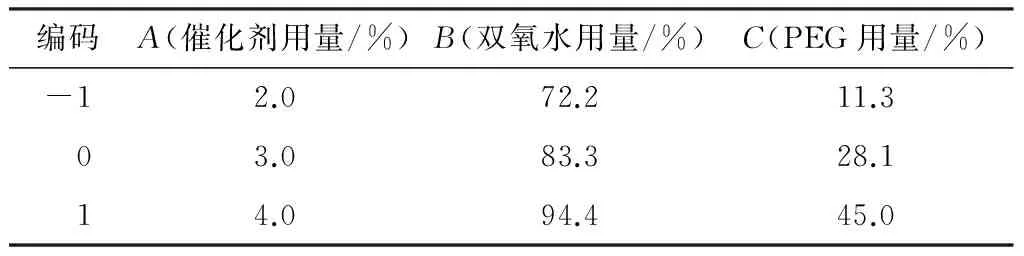

2.1.1 PEG用量对ESO环氧值的影响

在双氧水用量为72.2%、催化剂用量为2.0%、加热温度为60 ℃、加热时间为3.0 h的条件下,分析PEG用量对ESO环氧值的影响,结果如图1所示.由图可知,ESO环氧值随PEG用量的增加呈现先增后减的趋势,在PEG用量为22.5%时达到最大,为6.47%.这是因为PEG量较少时,不能有效地把活性氧载体及双氧水运输至有机相,在22.5%左右的用量时PEG的界面活性剂作用发挥得比较充分.但当PEG用量继续增加后,环氧值大幅下降,可能的原因有两个[17]:一是PEG聚合物过量后,由于其聚合物结构反而阻碍相转移的进行,使得SO没有得到足够的活性氧载体,也就不能发生充分的环氧化反应;二是PEG的添加使得整个体系的体积和密度发生一定的变化,导致双氧水的浓度不够高,从而使环氧值下降.ESO的环氧值越高,加入到聚氯乙烯中时体系交联度就越大.

图1 PEG用量对ESO环氧值的影响

2.1.2 双氧水用量对ESO环氧值的影响

在PEG用量为22.5%、催化剂用量为2.0%、加热温度为60 ℃、加热时间为3.0 h的条件下,分析双氧水用量对ESO环氧值的影响,结果如图2所示.由图可知,随着双氧水量的增加,初期环氧值逐渐增大.当双氧水用量为83.3%时,ESO环氧值达到最大值6.48%.随后,随着双氧水用量的继续增加,环氧值降低.该结果与Wu等[18]的结果一致,原因是H2O2在反应中作为氧化剂,当含量较低时,其主要用于双键的环氧化,而当含量超过一定值时,一些副反应的发生(如环氧键的开环[19]及双键的过氧化)导致环氧值逐渐降低.

图2 双氧水用量对ESO环氧值的影响

Fig.2 Influence of hydrogen peroxide dosage on epoxide value of ESO

2.1.3 催化剂用量对ESO环氧值的影响

在PEG用量为22.5%、双氧水用量为83.3%、加热温度为60 ℃、加热时间为3.0 h的条件下,分析催化剂用量对ESO环氧值的影响,结果如图3所示.由图可知,随着催化剂量的增加,ESO环氧值和转化率先升后降低,催化剂用量超过3.0%时,已不符合国家标准.催化剂用量超过一定值后,尽管环氧化速率加快,但由于反应混合物中的酸度增加,开环副反应也会加剧.这一方面可能是因为过量的催化剂会分布在水油界面,阻碍相转移的进行,使得SO不能得到充足的氧原子,无法进行充分的环氧化,导致环氧值偏低.另一方面,反应体系都有其适宜的反应条件,文中使用的含钨杂多酸型催化剂具有强酸性,过多的催化剂可能会使体系的pH值偏低,不利于反应的进行.因此,在文中反应条件下,催化剂的用量不宜过大,控制在2.5%左右即可.

图3 催化剂用量对ESO环氧值的影响

2.1.4 加热时间对ESO环氧值的影响

由图4所示加热时间对ESO环氧值的影响曲线可知,在PEG用量为22.5%、双氧水用量为83.3%、催化剂用量为2.5%、加热温度为60 ℃的条件下,加热3.0~4.0 h内,ESO环氧值缓慢增加,加热4.0 h时环氧值达到最大值6.32%,继续加热环氧值反而下降.说明环氧化反应在4.0 h左右时已接近完全,继续的高温加热会导致产物开环,环氧值反而降低.另外,从工业应用的角度来说,在保证产品高环氧值的前提下,应尽量缩短反应时间,减少生产成本.而且产品的转化率在4.0 h时较高,继续加热搅拌反而会导致转化率的下降,这也说明ESO在3.5~4.0 h时已充分环氧化,继续加热反而会引起ESO的环氧键开环,重新生成游离脂肪酸,导致环氧值下降.综合考虑理化指标和生产成本,加热时间选择3.5~4.0 h即可.

图4 加热时间对ESO环氧值的影响

2.1.5 加热温度对ESO环氧值的影响

在PEG用量为22.5%、双氧水用量为83.3%、催化剂用量为2.5%、加热时间为4.0 h的条件下,分析加热温度对ESO环氧值的影响,结果如图5所示.由图可知,在55~65 ℃下环氧值基本保持在6.00%左右.当温度超过65 ℃时,ESO环氧值降低.SO的环氧化反应为吸热反应,温度过低时催化活性不高,反应所需时间长,反应不完全,且会为副产物的生成提供条件.温度超过一定值时容易发生过度氧化,导致环氧键开环,环氧值降低,品质变差[20],且高温消耗能量,不利于节约能源.因此,在文中反应条件下,55 ℃是比较理想的加热温度.

图5 加热温度对ESO环氧值的影响Fig.5 Influence of heating temperature on epoxide value of ESO

2.2 ESO制备工艺的优化

2.2.1 回归模型的建立

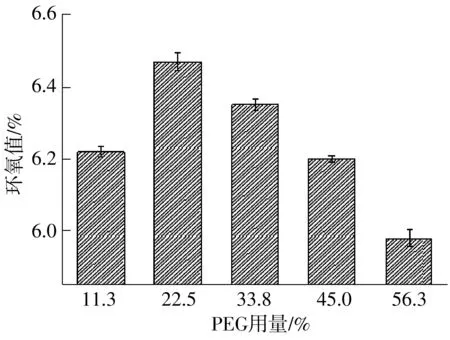

按1.3.5节所述,用响应面法对ESO环氧化工艺进行优化,确定环氧化的最佳工艺方案.响应面实验方案及结果见表2,试验号1-17为析因实验,其中4、5、11、12、13为中心实验,用以估计实验误差.

2.2.2 回归方程的方差分析

应用Design-Expert软件对表2数据进行多元回归拟合,得到ESO环氧值的二次多项回归模型方程:

Y=6.31-0.011A+0.021B+0.012C-0.046A2-0.031B2-0.059C2

(1)

对17个试验点的响应值进行回归分析,方程的回归方差分析如表3所示.

表2 响应面实验安排及结果

Table 2 Program and experimental results of response surface methodology

试验号ABCY/%1-1-106.232-1+106.2830+1-16.2540006.3050006.316-10+16.257+10+16.218+1-106.1990+1+16.2310+10-16.20110006.27120006.35130006.3214-10-16.16150-1+16.21160-1-16.1917+1+106.23

表3 回归方程的方差分析1)

1)上标*表示回归显著.

由表3可知,所建模型的回归显著(P=0.002 5,F=7.90),该方程的二次项A2、B2、D2显著(P<0.05),失拟项P值为0.595 1,大于0.05,不显著,且该模型的相关系数r2=0.825 8.结果表明,该模型拟合程度良好,实验误差小,可用来分析和预测ESO制备工艺结果.

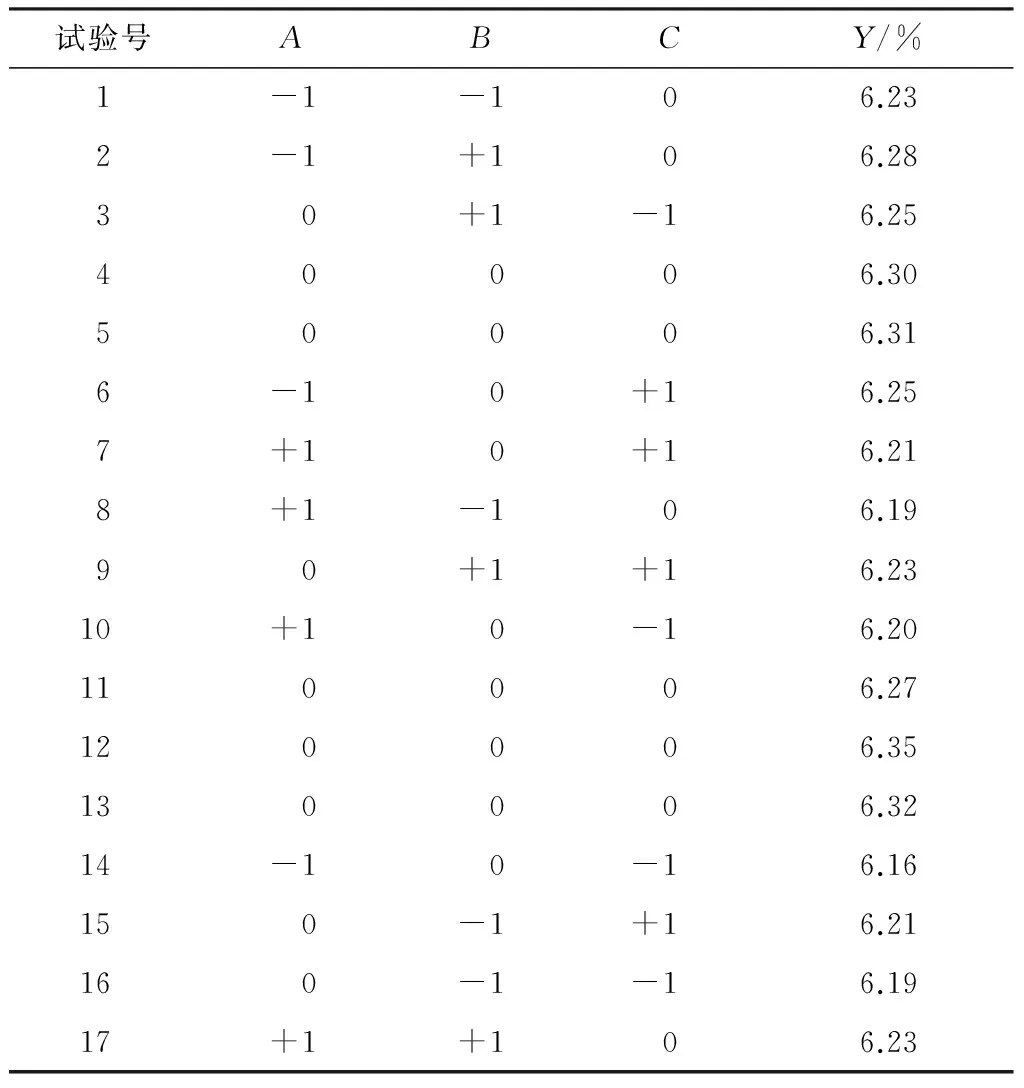

2.2.3 响应面图

图6是由多元回归方程式(1)拟合出的环氧值响应面图,由此可对任意两个因素对环氧值的交互影响进行分析,以确定最佳因素水平.由图可知,在试验范围内,ESO环氧值均随催化剂、双氧水和PEG用量的增加呈先增大后减小的趋势.根据图形的形状和等高线,结合方差分析结果,可以得出3个因素对ESO环氧值影响的顺序如下:催化剂用量>PEG用量>H2O2用量.

图6 ESO环氧值的响应面图

利用Design-Expert软件对ESO制备工艺进一步优化,在反应温度55 ℃、反应时间3.5 h下,得到ESO环氧值最高的条件:m(双氧水)∶m(催化剂)∶m(PEG)∶m(SO)=87 ∶29 ∶30 ∶100.

2.2.4 模型验证

为验证模型的可靠性,采用前述优化条件进行ESO的制备,做6次重复实验,得到ESO的环氧值分别为6.45%、6.43%、6.39%、6.41%、6.38%、6.34%,平均值为6.40%,而模型预测值为6.48%,预测值与实验值较为接近.因此,通过响应面优化法得到的ESO的合成工艺可以用来指导生产.

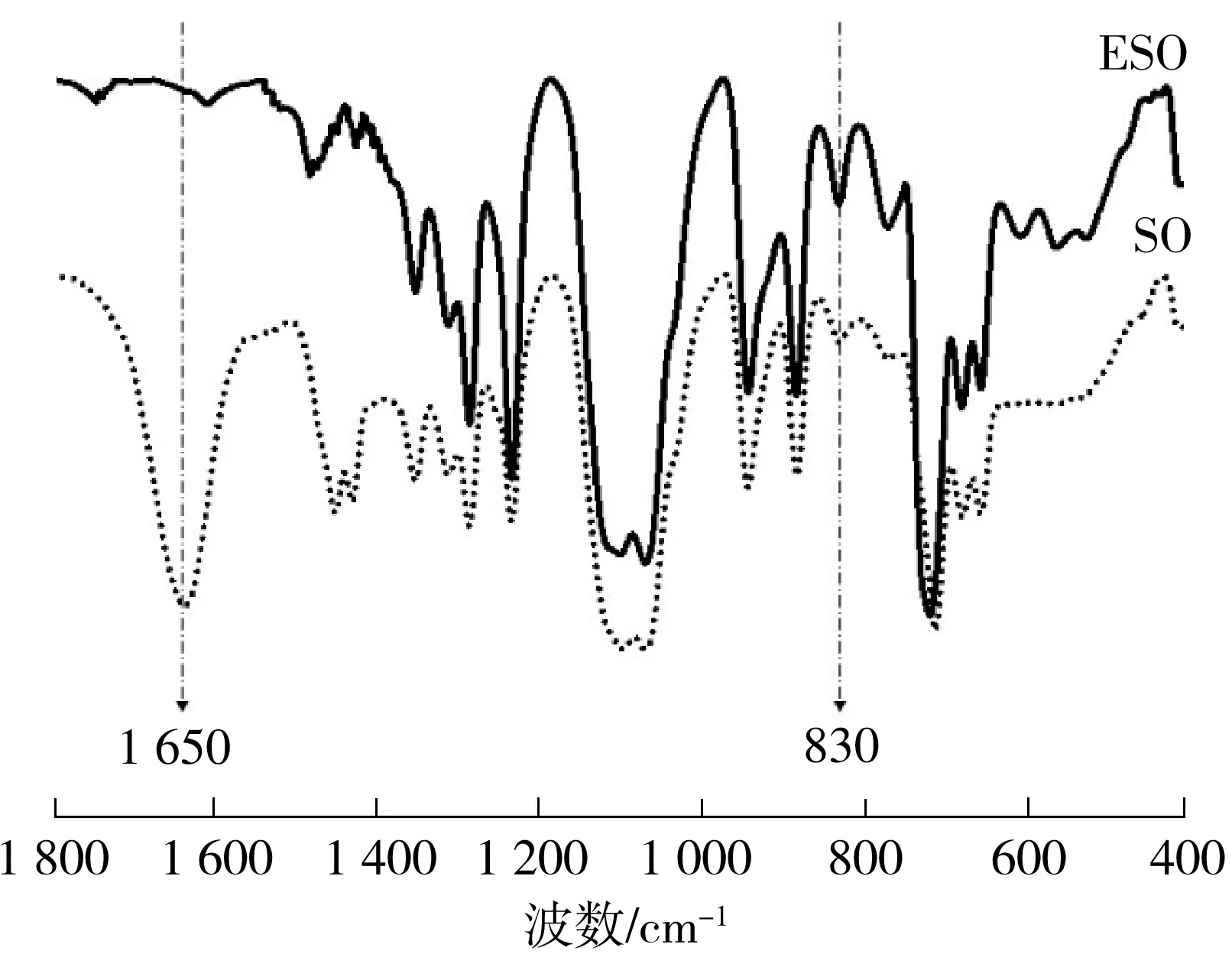

2.3 ESO的红外表征

图7所示SO和ESO的红外光谱中,830和1 650 cm-1处分别为环氧键和碳碳双键伸缩振动的特征峰.通过对比发现:1 650 cm-1处的吸收峰在原料SO中较为明显,在ESO中几乎消失,说明不饱和双键大都参与反应,转化为环氧键;而830 cm-1处的吸收峰在ESO中出现.以上特征说明,SO经过选择性氧化后生成了ESO.

图7 SO和ESO的红外光谱

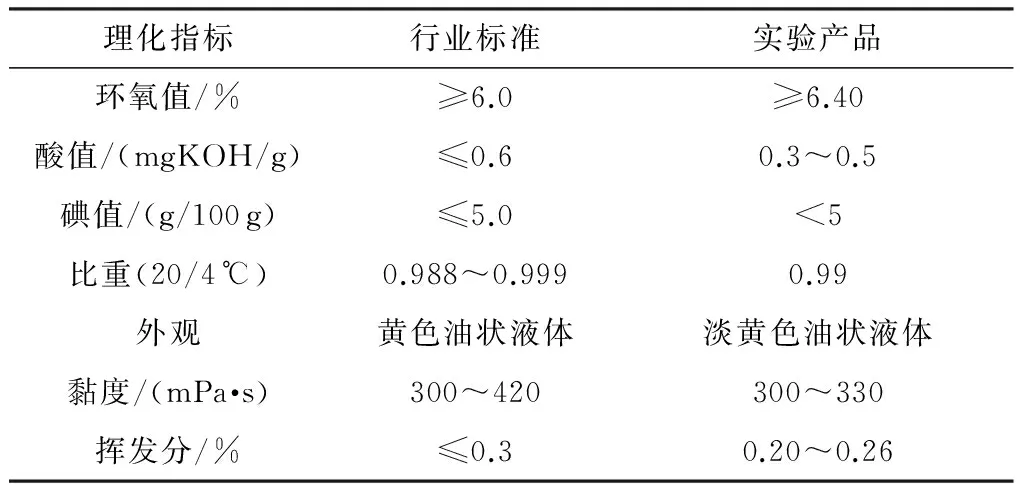

2.4 ESO的理化性质

从表4所示实验产品的指标与行业标准的对比可以看出,实验制得的ESO不论是关键理化性质(如环氧值、碘值、酸值)还是其他性质(如比重、外观、黏度)等都符合行业标准.对原料SO和产品ESO的黏度测定结果表明,原料油的黏度为45 mPa·s,而产品的黏度达330 mPa·s,比2006年邓芳等[21]制备的ESO的黏度提高了10%,说明采用文中新型制备方法更易得到高品质的ESO,黏度的变化也说明有新物质的产生.

表4 实验产品指标与行业标准[22]的比较

Table 4 Comparison between ESO and a variety of industrial standard[22]

理化指标行业标准实验产品环氧值/%≥6.0≥6.40酸值/(mgKOH/g)≤0.60.3~0.5碘值/(g/100g)≤5.0<5比重(20/4℃)0.988~0.9990.99外观黄色油状液体淡黄色油状液体黏度/(mPa·s)300~420300~330挥发分/%≤0.30.20~0.26

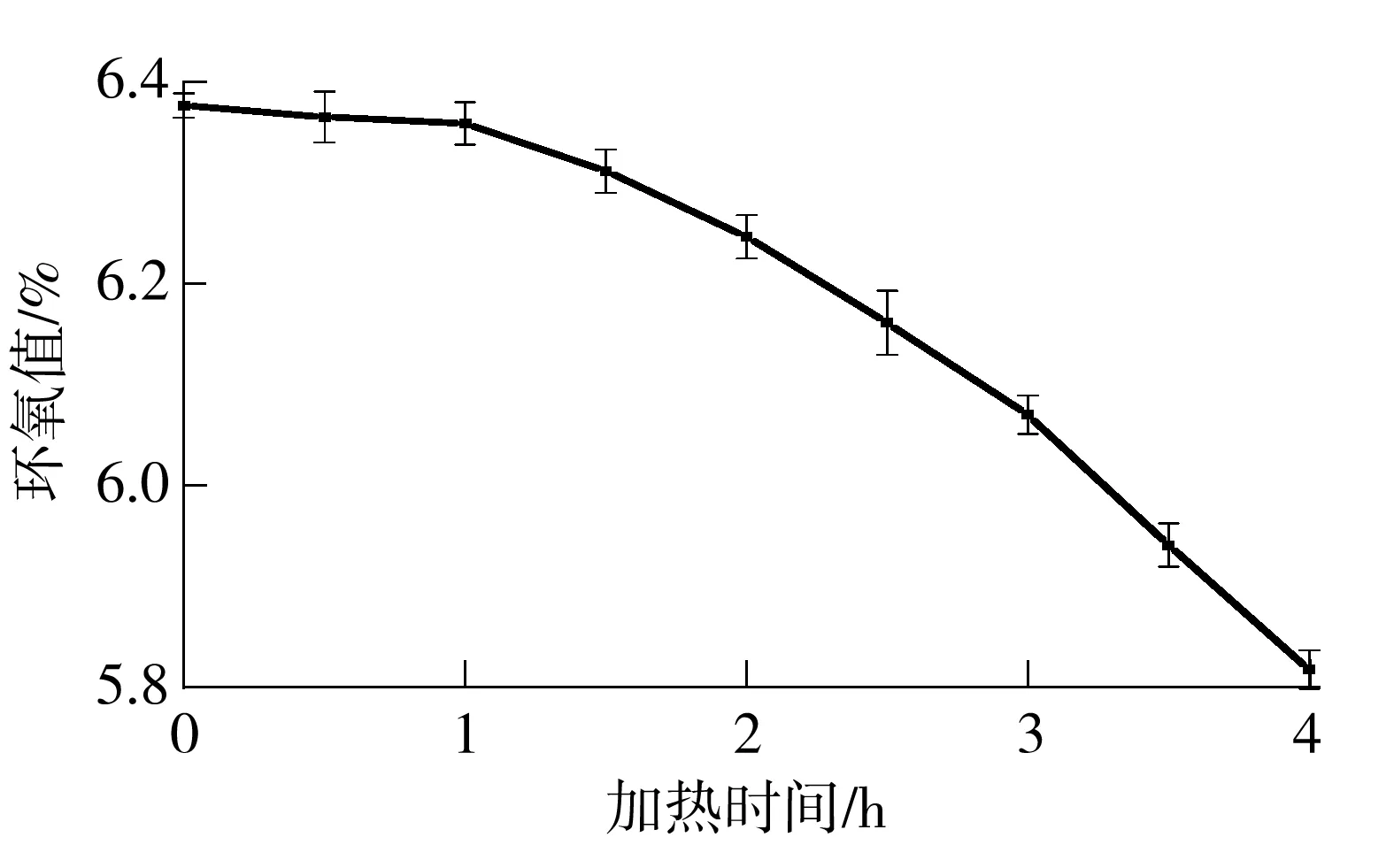

2.5 ESO的热稳定性

在环氧化反应中,一些副产物的产生会导致产品很高的假性环氧值.为了评估文中制得的ESO的热稳定性,参照文献[20]的方法,将ESO在177 ℃下处理一定的时间,观察环氧值的变化,结果如图8所示.

图8 ESO的热稳定性

由图可知,在177 ℃高温下加热3.0 h后,ESO的环氧值才低于6.0%,环氧值平均每小时约下降0.1个百分点,尤其是高温加热初始前60 min,环氧值几乎没有下降,呈现出良好的热稳定性,这说明所制得的产品不存在假性环氧值高的现象.另外,在177 ℃下加热3.0 h后,ESO的环氧值下降,这是因为长时间的高温会破坏环氧键,导致产品环氧值降低,同时颜色变为褐色,其他各项理化性质均呈现劣化.

3 结论

文中采用响应面法对ESO制备工艺进行优化,得到最佳工艺条件如下:m(双氧水)∶m(催化剂)∶m(PEG)∶m(SO)=87∶29∶30∶100,加热温度55 ℃,反应时间3.5 h.采用此优化工艺,得到的ESO环氧值达6.40%.模型的验证实验证明,优化得到的ESO制备工艺可以用来指导生产.该工艺采用H2O2为氧化剂,避免了目前工业上使用过酸生产ESO对环境的污染.

所制备的ESO的理化性质符合国家行业标准,产品在177 ℃下加热3.0 h后,环氧值下降率为0.48%,具有良好的热稳定性.

[1] Boukerrou A,Beztout M,Djidjelli H,et al.The effect of chemical treatment of cellulose with epoxidized soybean oil(ESO)on the properties PVC/cellulose composites [J].Molecular Crystals and Liquid Crystals,2012,556(1):223- 232.

[2] Lau Oi-Wah,Wong Siu-Kay.Contamination in food from packaging material [J].Journal of Chromatography A,2000,882(1):255- 270.

[3] Biedermann M,Fiselier K,Grob K.Testing migration from the PVC gaskets in metal closures into oily foods [J].Trends in Food Science & Technology,2008,19(3):145- 155.

[4] Bueno-Ferrer C,Garrigós M,Jiménez A.Characterization and thermal stability of poly(vinyl chloride)plasticized with epoxidized soybean oil for food packaging [J].Polymer Degradation and Stability,2010,95(11):2207- 2212.

[5] Adhvaryu A,Erhan S.Epoxidized soybean oil as a potential source of high-temperature lubricants [J].Industrial Crops and Products,2002,15(3):247- 254.

[6] Tamami B,Sohn S,Wilkes G.Incorporation of carbon dioxide into soybean oil and subsequent preparation and studies of nonisocyanate polyurethane networks [J].Journal of Applied Polymer Science,2004,92(2):883- 891.

[7] Turco R,Vitiello R,Russo V,et al.Selective epoxidation of soybean oil with performic acid catalyzed by acidic ionic exchange resins [J].Green Processing and Synthesis,2013,2(5):427- 434.

[8] Gurbanov M S,Chalabiev C A,Mamedov B,et al.Epoxidation of soybean oil in the course of cooxidation with hydrogen peroxide in the presence of propanoic acid and chlorinated KU-2×8 cation exchanger [J].Russian Journal of Applied Chemistry,2005,78(10):1678- 1682.

[9] Miao Y X,Liu J P.Epoxidation of soybean oil under acid-free condition [J].Advanced Materials Research,2014,881/882/883:140- 143.

[10] Chavan V P,Patwardhan A V,Gogate P R.Intensification of epoxidation of soybean oil using sonochemical reactors [J].Chemical Engineering and Processing:Process Intensification,2012,54(4):22- 28.

[11] Farias M,Martinelli M,Bottega D P.Epoxidation of soybean oil using a homogeneous catalytic system based on a molybdenum(Ⅵ)complex [J].Applied Catalysis A:General,2010,384(1):213- 219.

[12] Gao J B,Chen Y Y,Han B,et al.A spectroscopic study on the reaction-controlled phase transfer catalyst in the epoxidation of cyclohexene [J].Journal of Molecular Catalysis A-Chemical,2004,210(1/2):197- 204.

[13] Zhang H R,Yang H J,Guo H J,et al.Solvent-free selective epoxidation of soybean oil catalyzed by peroxophosphotungstate supported on palygorskite [J].Applied Clay Science,2014,90(12):175- 180.

[14] Jiang J,Zhang Y,Yan L,et al.Epoxidation of soybean oil catalyzed by peroxo phosphotungstic acid supported on modified halloysite nanotubes [J].Applied Surface Science,2012,258(17):6637- 6642.

[15] 李坤兰,高爽,奚祖威.反应控制相转移催化合成环氧大豆油 [J].应用化学,2007,24(10):1177- 1181. Li Kun-lan,Gao Shuang,Xi Zu-wei.Soybean oil epoxide via reaction-controlled phase transfer catalysis [J].Chinese Journal of Applied Chemistry,2007,24(10):1177- 1181.

[16] Jing L,Liu G Q,Liu X Q,et al.Synthesis of epoxidized soybean oil via phase transfer catalysis [J].Advan-ced Materials Research,2013,690/691/692/693:1061- 1064.

[17] 韩立娟,刘国琴,李琳,等.超声条件下硫酸催化制备环氧大豆油的研究 [J].河南工业大学学报:自然科学版,2010,31(2):47- 50. Han Li-juan,Liu Guo-qin,Li Lin,et al.Preparation of epo-xidized soybean oil catalyzed by sulfuric acid under ultrasonic conditions [J].Journal of Henan University of Technology:Natural Science Edition,2010,31(2):47- 50.

[18] Wu J,Jiang P,Qin X,et al.Peroxopolyoxotungsten-based ionic hybrid as a highly efficient recyclable catalyst for epoxidation of vegetable oil with H2O2[J].Bulletin of the Korean Chemical Society,2014,35(6):1675- 1680.

[19] Saremi K,Tabarsa T,SHakeri A,et al.Epoxidation of soybean oil [J].Annals of Biological Research,2012,3(9):4254- 4258.

[20] 陈筱伯.环氧大豆油质量问题初探 [J].精细化工,1989,6(1):23- 24. Chen Xiao-bo.Study on the quality of epoxidized soybean oil [J].Fine Chemicals,1989,6(1):23- 24.

[21] 邓芳,魏俊发,石先莹.无羧酸条件下清洁合成环氧大豆油 [J].石油化工,2006,35(3):281- 283. Deng Fang,Wei Jun-fa,Shi Xian-ying.Clean synthesis of epoxidized soybean oil without carboxylic acid [J].Petrochemical Technology,2006,35(3):281- 283.

[22] HG/T 4386—2012,增塑剂 环氧大豆油 [S].

Investigation into Preparation Technology of Epoxidized Soybean Oil via Phase-Transfer Catalysis

ChengWei-wei1LiuGuo-qin1,2LiuXin-qi1WangXue-de2LuXiao-zhu1

(1. School of Light Industry and Food Sciences,South China University of Technology,Guangzhou 510640,Guangdong,China;2. College of Food Science and Technology,Henan University of Technology,Zhengzhou 450001,Henan,China)

At present,the industrial application of per-acid to the production of epoxidized soybean oil (ESO) can lead to serious pollution,so it is necessary to explore the preparation technologies of green epxidized soybean oil. In the investigation,by taking H2O2as the oxygen source,a mathematical model on the basis of the response surface methodology was constructed to optimize the preparation technology of ESO obtained through phase-transfer catalysis.Then,the prepared ESO was characterized by means of FT-IR,and its physical and chemical property and thermal stability were also analyzed.The results show that,under the optimal conditions,namely,a mass ratio of H2O2,catalyst,PEG and soybean oil of 87∶29∶30∶100,a temperature of 55 ℃ and a reaction time of 3.5 h,the predicated epoxy value of ESO,which is 6.48%,is close to the tested value of 6.40%,which means that the proposed model on the basis of the response surface methodology can be used to guide the preparation of ESO.The prepared ESO with mild reaction conditions and short reaction time meets the national industry standard,and it is of a better thermal stability,specifically,its epoxy value decreases only by 0.48% with a processing time of 3.0 h at 177 ℃.The results of IR confirm that the unsaturated double bonds are converted into the epoxy bonds after the selective oxidation of soybean oil.

soybean oil;epoxidation;preparation technology;phase-transfer catalysis;response surface metho-dology

2014- 11- 27

国家自然科学基金面上项目(31130042,31271885,31471677);“十二五”国家科技支撑计划项目(2012BAD37B01);国家高技术研究发展计划(863计划)项目(2013AA102103) Foundation items: Supported by the General Program of National Natural Science Foundation of China(31130042,31271885,31471677),the National Key Technology Research and Development Program of the Ministry of Science and Technology of China during the “12th Five-Year Plan”(2012BAD37B01) and the National High-Tech R&D Program of China(863 Program)(2013AA102103)

程威威(1988-),男,博士生,主要从事油脂营养与健康研究.E-mail: cheng4677@126.com

† 通信作者: 刘国琴(1962-),女,教授,博士生导师,主要从事油脂与植物蛋白研究.E-mail: guoqin@scut.edu.cn

1000- 565X(2015)11- 0023- 07

TS 201.2

10.3969/j.issn.1000-565X.2015.11.004