基于AMESim的自装卸运输车吊装机构同步液压系统仿真研究

, , , ,

(长安大学 道路施工技术与装备教育部重点实验室, 陕西 西安 710064)

引言

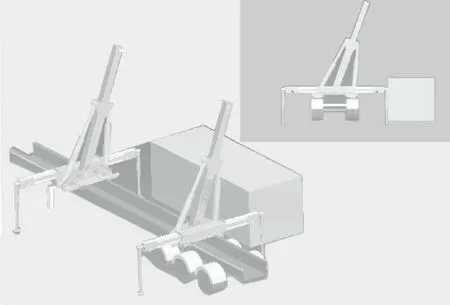

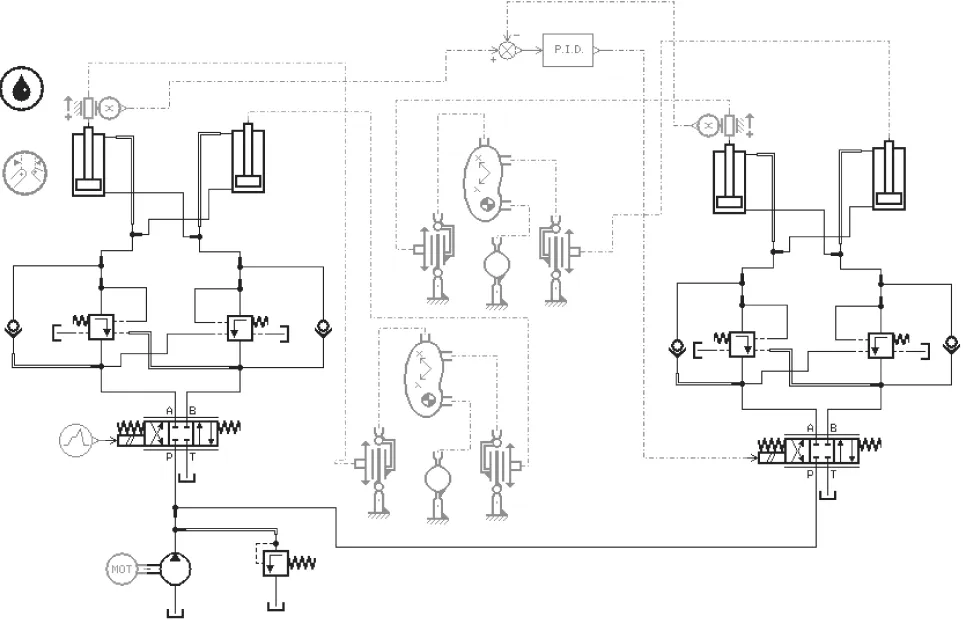

在世界各地,集装箱运输已成为一种高效且能配备标准运输设备的物流运输方式。我国的集装箱运输一般是把集装箱装在半挂车上,由牵引车拖动运输。由于集装箱较重,需使用专用的装卸设备。对中小企业货主而言,因货物量少,一般不会配备专用装卸设备,所以集装箱中的货物只能在车载的情况下进行装卸,占用牵引车和司机的大量时间,导致运输成本提高。集装箱自装卸运输车,能有效地解决此问题[1]。该运输车是一种在两侧均带有自装卸吊装机构的半挂车,可实现两侧自行装卸货物,实用性好,提高运输效率,降低运输成本。本研究的吊装机构如图1所示。

图1 吊装机构

1 自装卸运输车吊装机构同步液压系统

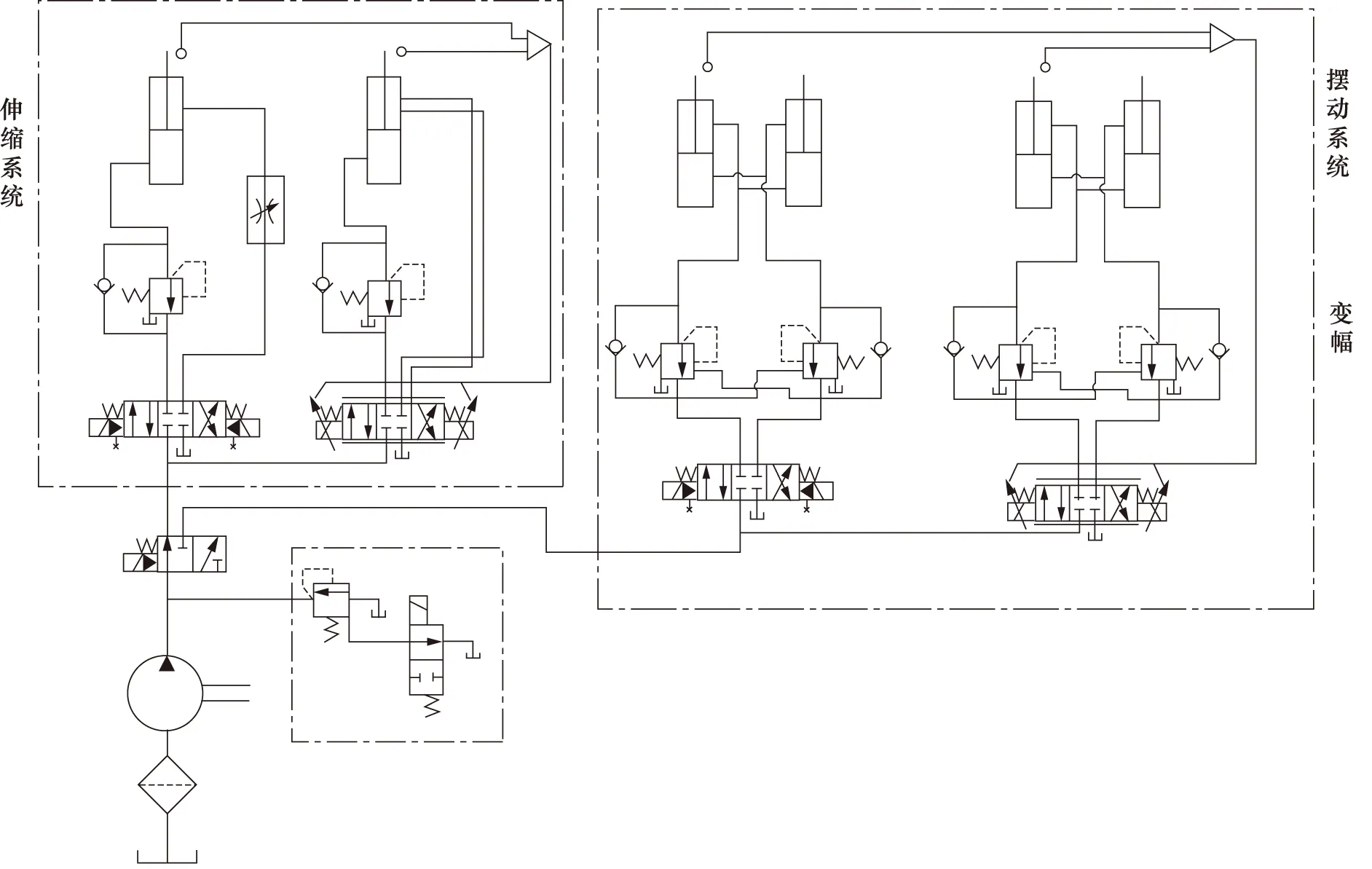

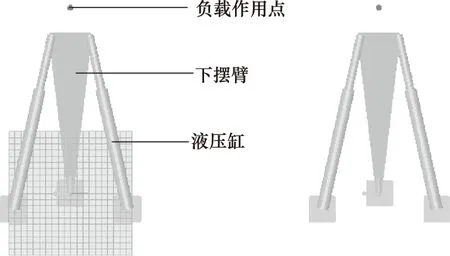

吊装机构主要有伸缩和变幅(摆动)两个工作过程,为保证两端的机构同步动作,采用电液比例同步控制方案[2],所设计的吊装机构同步液压系统如图2所示。自装卸运输车由于整机长度不长,为节约经济成本及简化系统,其液压系统共用一个动力源。运输车吊装机构液压同步系统,按其功能分为伸缩系统和摆动(变幅)系统两部分,并通过二位三通电液换向阀选择油路,以完成相应的动作,同时保证两部分不同时动作。液压源是定量泵,系统工作压力由溢流阀调定,并且可由溢流阀完成卸荷,减少能源损耗。

伸缩系统由两个平衡阀、两个伸缩油缸、电液换向阀、电液比例方向阀和调速阀组成,主要控制伸缩油缸的伸缩。变幅系统由4个变幅油缸、两个双向平衡阀、电液换向阀和电液比例方向阀组成,主要控制变幅油缸的伸缩,使下摆臂摆动[3]。

同步原理:两对应油缸的位移误差通过放大器控制比例阀的阀口开度,使其输出流量与通过电液换向阀的流量相适应,确保两油缸同步运动,从而驱使两吊装机构动作一致[4]。

2 PID控制器

PID控制器,是经典控制理论中普遍使用的控制器,根据所需参数整定方案能自由灵活地将比例(Proportional)、积分(Integral)和微分(Derivative)环节组合,如P、PI、PD、PID控制器等,在实际应用取得较好的控制效果。PID控制技术发展至今,具备完善成熟的控制理论,并且易于实现,具有鲁棒性强,工作可靠稳定等优点,尽管新型控制器不断发明问世,但仍占据主导位置。

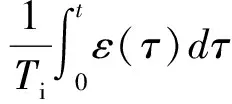

PID控制器,通过对偏差信号ε(t)进行比例、积分和微分变换后,得到新的输出信号,以控制被控对象,改善被控对象原来的响应特性,即:

式中,Kpε(t) —— 比例控制项,Kp为比例系数

PID控制器中,每个环节具有相应的功能[5]:

(1) 比例系数Kp越大则PID控制器的控制越强,使稳态误差和响应性能得以改善,但是过大则会使系统震荡无法稳定输出;

(2) 积分环节产生的控制信号, 其职责是改善系统的稳态误差,积分作用越强,则稳定性越好。但是过强的积分作用,会损害系统的动态品质。1/Ti越大,则积分作用越强,反之,则越弱;

图2 吊装机构液压同步控制系统原理图

(3) 微分控制能够预测偏差,产生超前的校正作用,有助于减少超调,克服振荡,使系统趋于稳定,并能加快系统的响应速度,减少调整时间,从而改善系统的动态性能,但会放大噪声。

3 系统仿真分析

运用AMESim进行仿真需要进行系统建模、选择子模型、设置参数、运行仿真四个步骤[6]。在不影响整体液压系统的性能的情况下,因为吊装机构伸缩动作和变幅动作互不干涉,可将吊装机构液压同步系统拆解为伸缩液压系统和变幅液压系统两部分,方便仿真分析。在建模过程中,因为冷却器、滤油器等元件不会影响系统性能,所以将其省略。

3.1 伸缩液压系统

1) 建立伸缩液压系统仿真模型

打开AMESim软件,从元件库中选取现有的元件模型来搭建如图3所示的伸缩液压系统。液压系统分为两个部分,前端(左侧)为主动系统,后端(右侧)为从动系统。在工作过程中向主动系统施加一个信号,使主动系统的液压缸按照一定的速度上下移动。液压缸的位移由位移传感器来检测,并将检测到的信号与从动系统液压缸输出的位移信号做差值,将差值信号输入到从动系统的电液换向阀中,通过调节其阀口开度的大小改变其输出的流量,使从动系统液压缸的位移不断趋近于主动系统液压缸的位移,达到同步的目的。

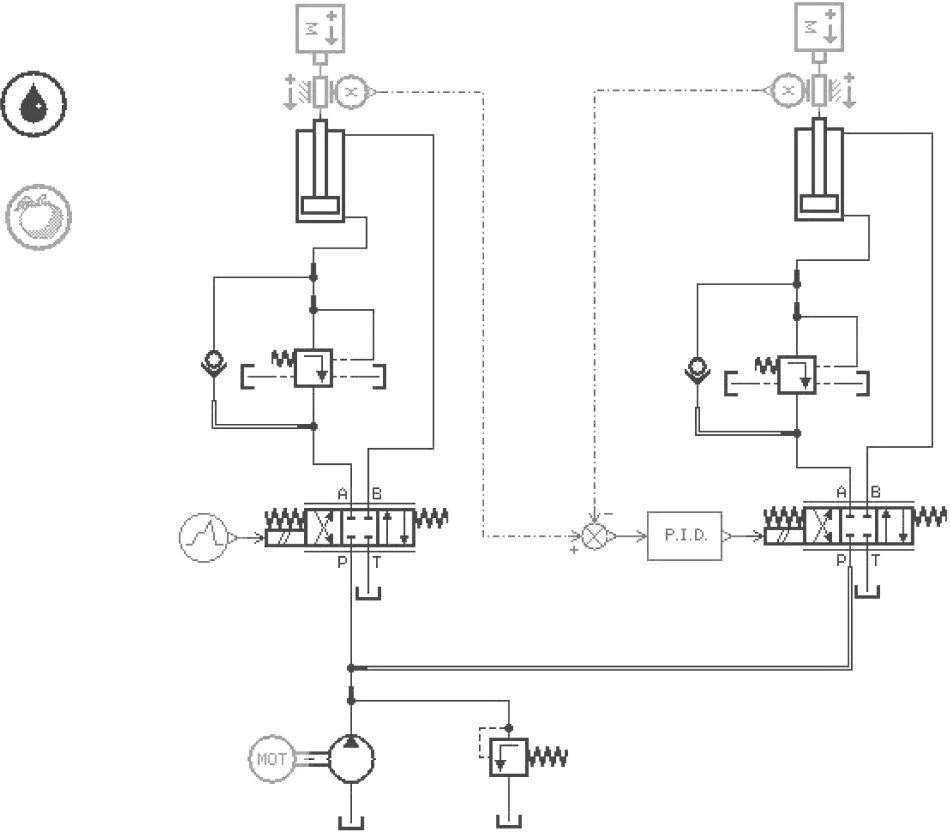

图3 基于AMESim的伸缩液压系统原理图

2) 主要子模型的选择及其参数设置

对于子模型的选择,如果没有特殊要求,一般让AMESim自动为每个元件选择系统默认的优先子模型。通过理论计算,得出相应液压元件的关键参数值,以此为参照完成伸缩油缸、变幅油缸、电液换向阀、电液比例方向阀、泵等液压件的选型。根据系统的设计计算出的参数,对相应子模型的参数进行修改。伸缩液压系统子模型及参数设置如表1所示。

表1 伸缩液压系统子模型及参数设置

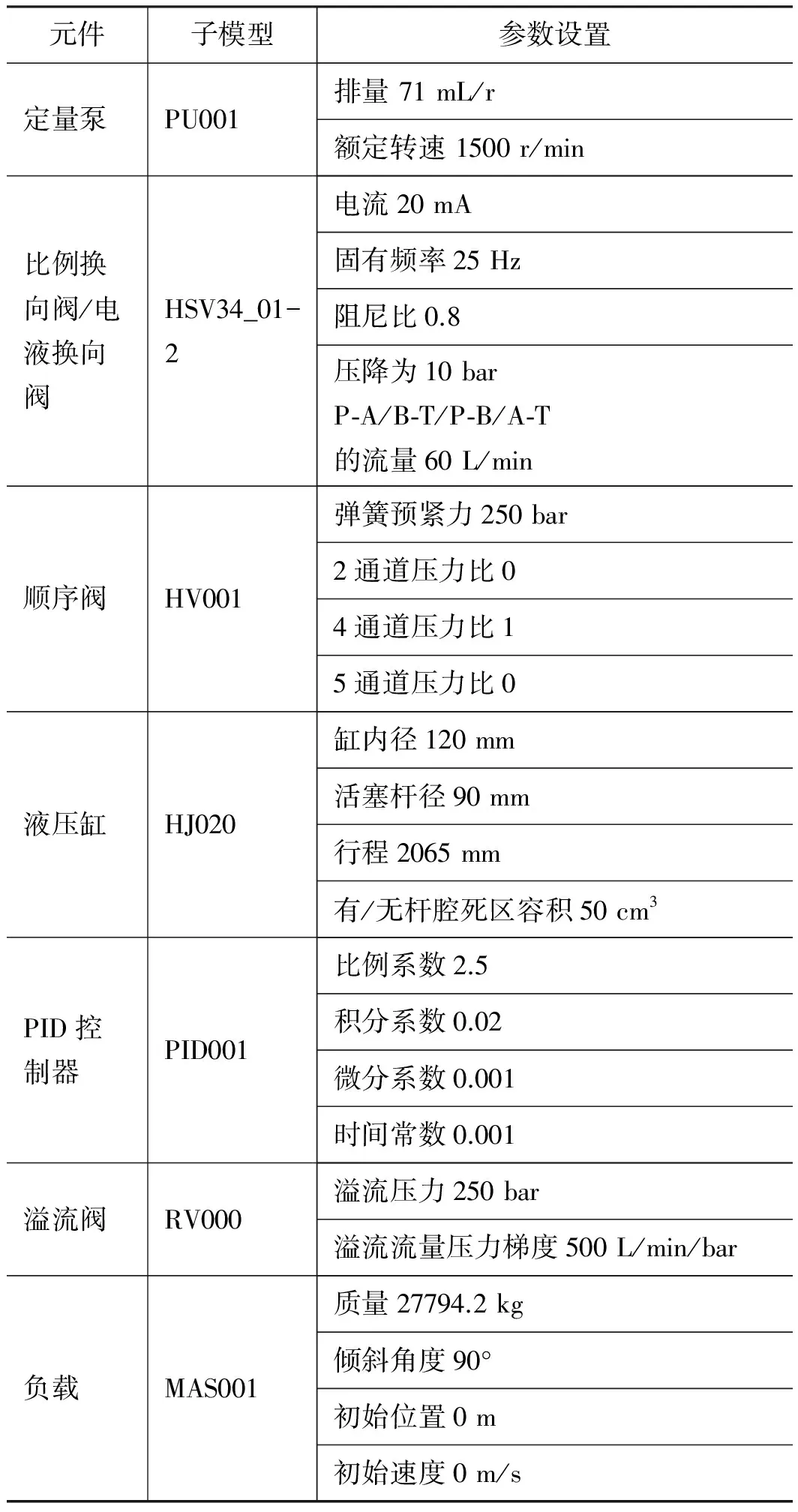

3) 仿真结构分析

(1) 上升过程上升过程中,在0~10 s,电液换向阀处右位工作,伸缩油缸往外伸出,而在10~20 s,电液换向阀处中位O形机能。在上升过程中,有PID控制器(利用经验法多次调整PID控制器的参数[7],并采用AMESim中的参数批处理功能,对PID的三个参数进行选择,调整后的PID参数为KP=2.5,KI=0.02,KD=0.001)和无PID控制器(KP=1,KI=0,KD=0)时系统的同步位移误差如图4所示。

图4 两伸缩油缸位移误差曲线

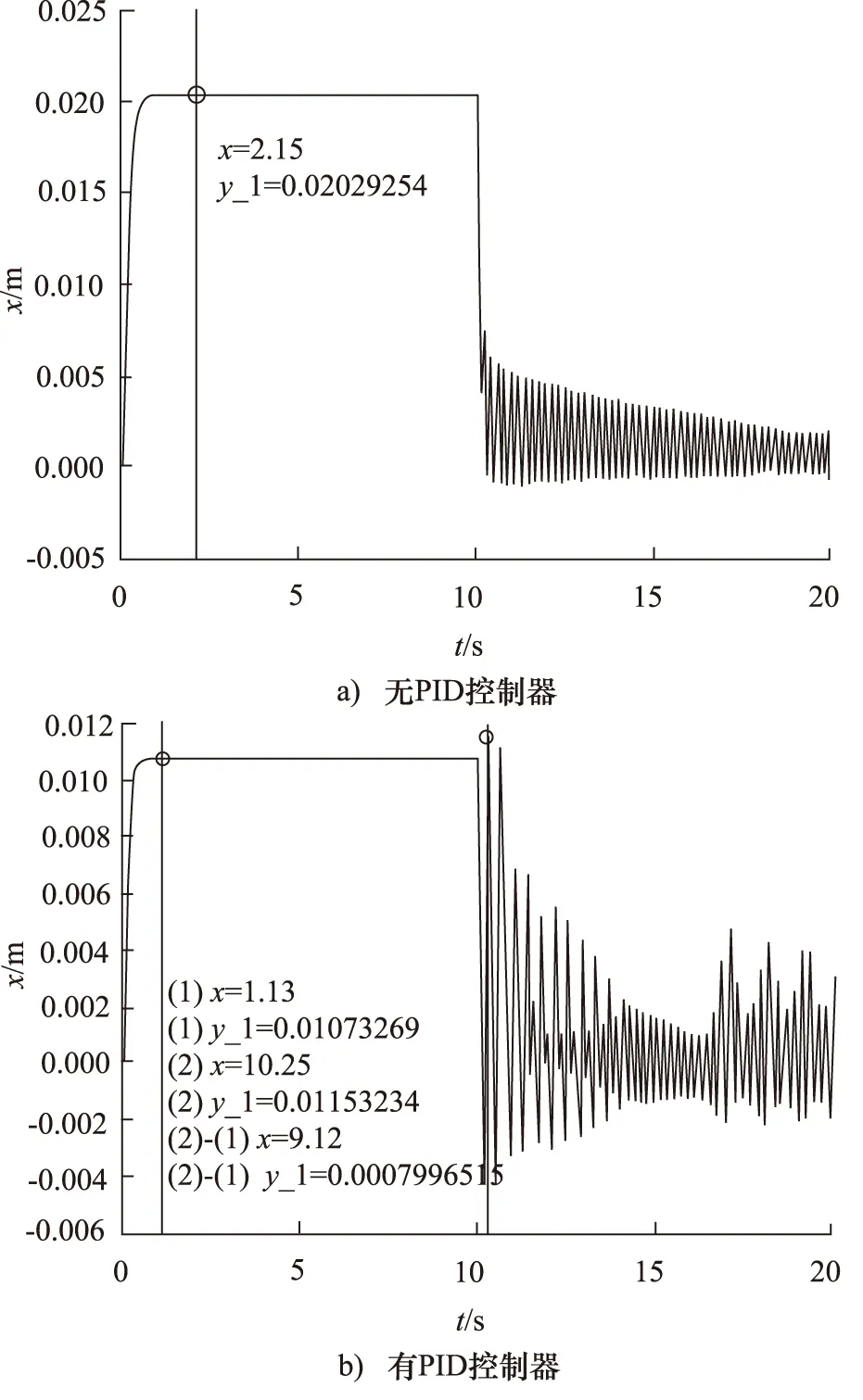

(2) 下降过程下降过程中,在0~10 s,电液换向阀处左位工作,伸缩油缸缩回动作,而在10~20 s,电液换向阀处中位O形机能。在下降过程中,有PID控制器(KP=2.5,KI=0.02,KD=0.001)和无PID控制器(KP=1,KI=0,KD=0)时系统的同步位移误差如图5所示。

由图4和图5可以看出,引入PID控制器后,上升过程中两缸的最大同步位移误差由20 mm缩减至10.7 mm,同步精度为10.7/2065=0.5%,而下降过程两缸的最大同步位移误差由58 mm缩减至13.1 mm,同步精度为13.1/2065=0.6%(所选用液压缸最大行程L=2065 mm)。由此可见,PID控制器,良好地减少动态跟随误差,改善了系统的同步精度。

图5 两伸缩油缸位移误差曲线

3.2 变幅液压系统

1) 建立变幅液压系统仿真模型

在AMESim软件草图绘制模式中,从液压库子模型中依次挑选需要的元件完成系统设计。变幅液压系统原理图如图6所示,向主动系统(左侧)施加信号,使主动系统的液压缸按照一定的速度移动,位移由位移传感器来检测。将检测到的信号与从动系统液压缸输出的位移信号做差值,将差值信号输入到从动系统(右侧)的电液换向阀中,通过调节其阀口开度的大小改变其输出的流量,使从动系统液压缸的位移不断趋近于主动系统液压缸的位移,达到同步的目的。

图6 基于AMESim的变幅液压系统原理图

在AMESim中进行机液耦合系统仿真,同时可将其机械结构可视化,把仿真结果转化为动画。图7中左侧部分为运输车前端吊装机构,由图6中的左侧液压回路控制;图7中右侧部分为运输车后端吊装机构,是由图6中右侧液压回路控制。后端吊装机构相对于前端吊装机构随动。

图7 机械结构简图

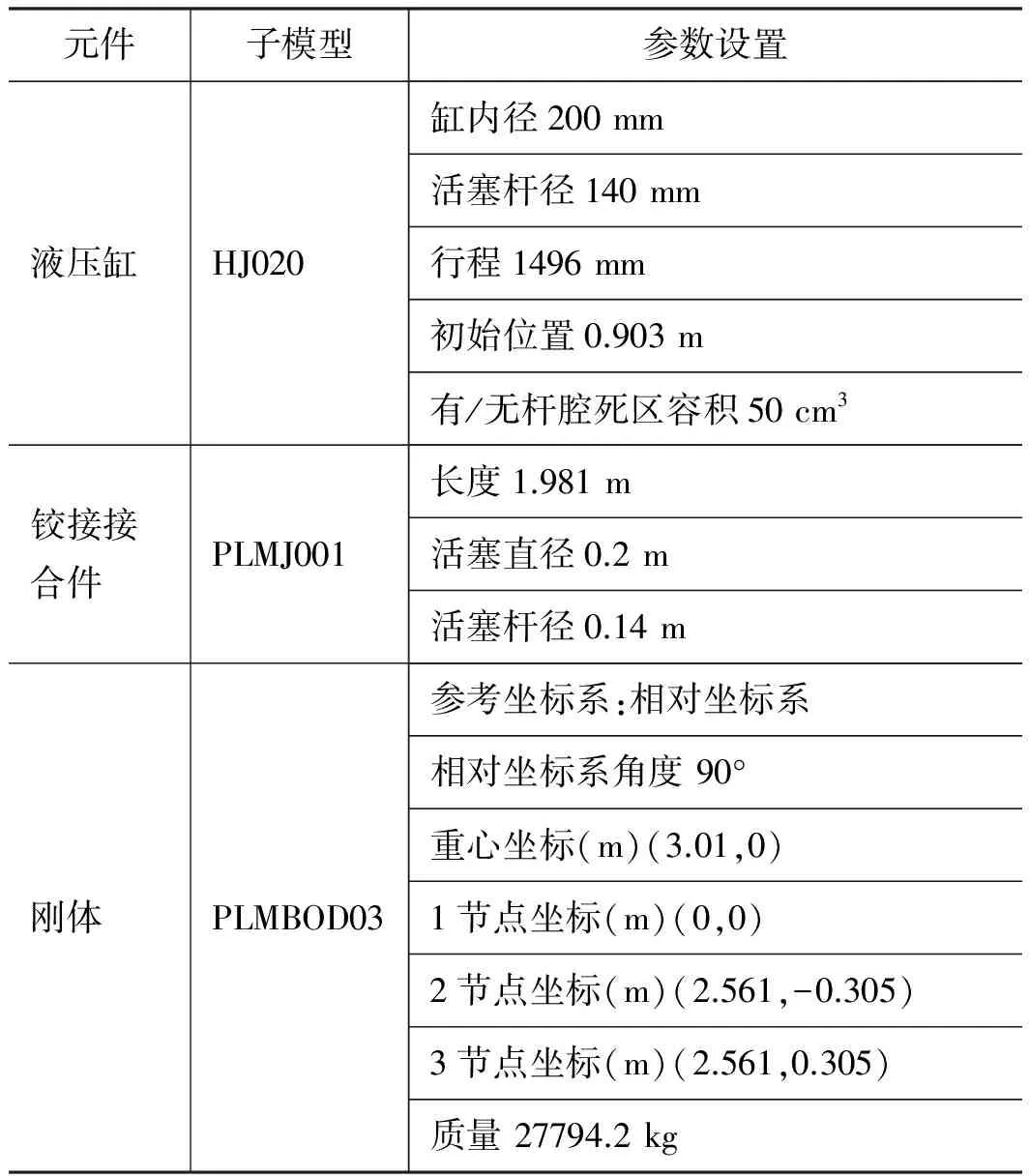

2) 主要子模型的选择及其参数设置

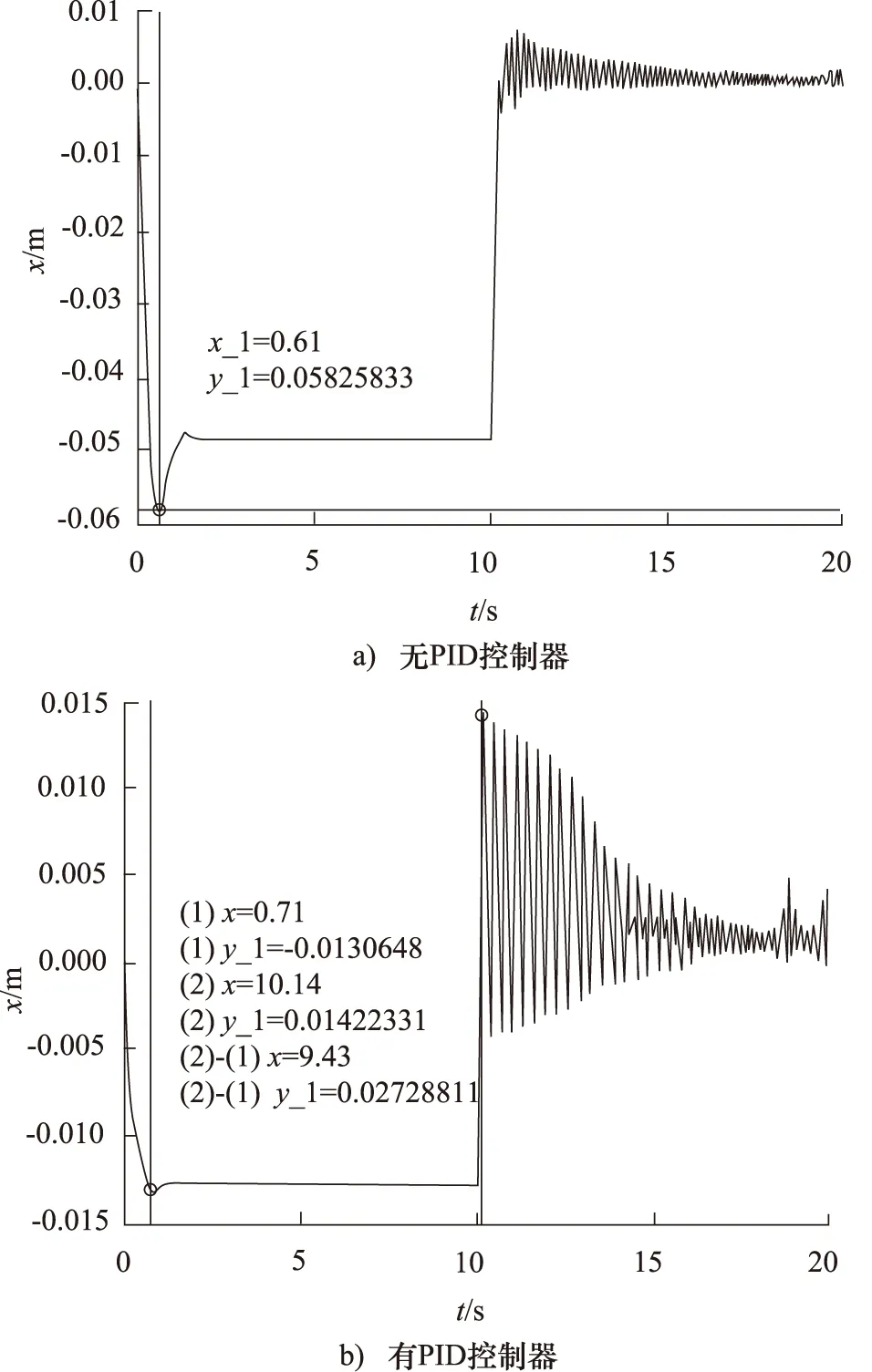

对于子模型,如果没有特殊要求,点击首选子模型按钮, AMESim即为系统选择默认的最简子模型。根据理论计算和已选择的液压元件型号,变幅液压系统子模型及参数设置如表2所示。其中泵、溢流阀、顺序阀、电液换向阀、电液比例方向阀子模型及参数设置同表1。

3) 仿真结构分析

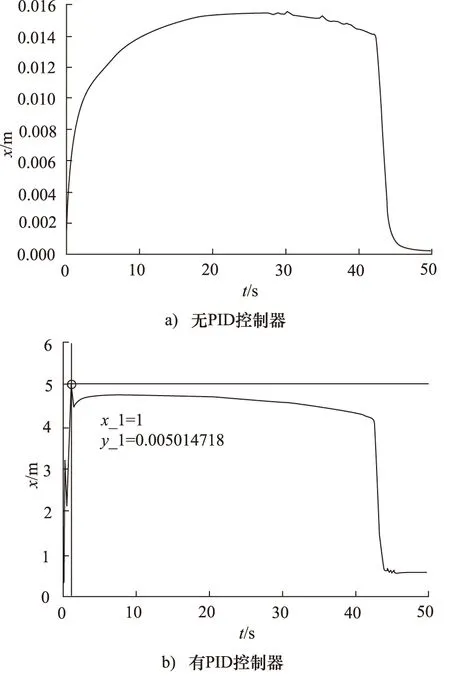

(1) 右摆卸载过程0~43 s,电液换向阀处左位,进行右摆动作;43~50 s,电液换向阀处中位,保持。在右摆卸载过程中,有PID控制器(利用经验法多次调整PID控制器的参数[7],并采用AMESim中的参数批处理功能,对PID的三个参数进行选择,调整后的PID参数为KP=4,KI=0,KD=1)和无PID控制(KP=1,KI=0,KD=0)时系统的同步位移误差如图8所示。

表2 变幅液压系统子模型及参数设置

图8 两变幅油缸位移误差曲线

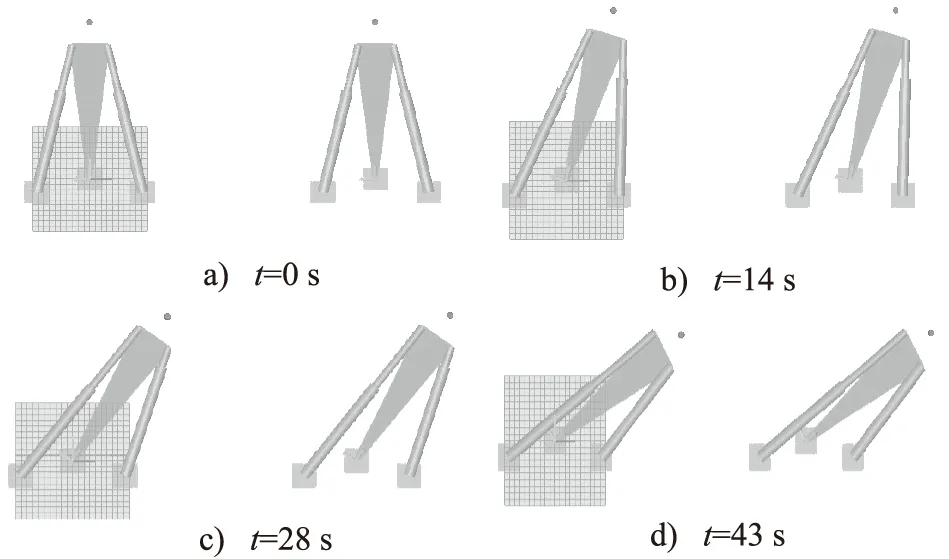

两侧吊装机构右摆运动过程如图9所示,右侧的变幅机构相对于左侧的变幅机构而随动。

图9 右摆卸载过程示意图

(2) 左摆装载过程0~53 s,电液换向阀处右位,吊装机构从最右位置摆回至竖直位置。在左摆装载过程中,有PID控制器(KP=4,KI=0,KD=1)和无PID控制器(KP=1,KI=0,KD=0)时系统的同步位移误差如图10所示。

图10 两变幅油缸位移误差曲线

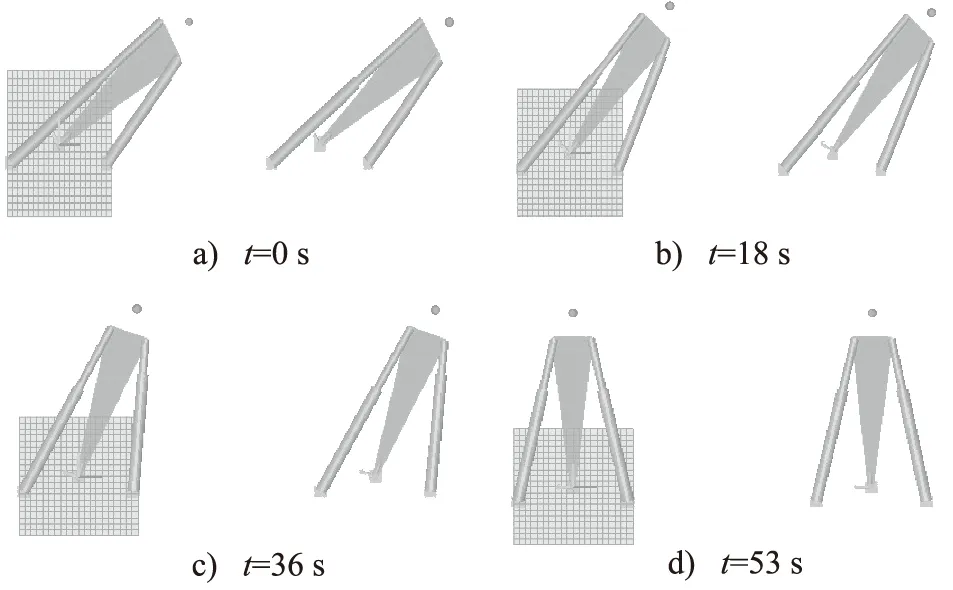

两侧吊装机构左摆运动过程如图11所示,右侧的变幅机构相对于左侧的变幅机构而随动。

图9和图11,展示的是变幅机构左摆和右摆的动作过程,可以直观得出:该系统能稳定运行,且能实现同步运动。由图8与图10对比可以看出,引入PID控制器后,右摆卸载过程中两缸的最大同步位移误差由15.7 mm缩减至5 mm以内,同步精度为5/1490=0.3%(液压缸最大行程L=1490 mm),而左摆装载过程两缸的最大同步位移误差由40 mm缩减至13.6 mm, 同步精度为13.6/1490=0.9%。由此可见,PID控制器,良好地减少动态跟随误差,改善了系统的同步精度。

图11 左摆装载过程示意图

自装卸运输车在左侧进行右摆装载和左摆卸载作业过程,与上述的左摆装载和右摆卸载作业对称,故将其省略。

4 结论

运用AMESim仿真软件,分别搭建伸缩液压系统和变幅液压系统的数学模型,并采用PID控制器,对比分析有PID控制器时和无PID控制时系统的同步性能差异。得出结论,PID控制器可改善系统的同步性能,提高同步控制精度,满足设计需求。

参考文献:

[1]童康祥.整体自装卸汽车结构特点及其应用概况[J].运输车辆,1998,(2):24-25.

[2]邢印姣.电液比例同步控制系统研究[D].南京:南京航空航天大学,2010.

[3]SUN Hong, GEORGE T, Chiu C. Motion Synchronization for Dual-cylinder Electrohydraulic Lift System[J]. Mechatronics on IEEE/Transactions,2002,(7):171-181.

[4]张绍九. 液压同步系统[M]. 北京:化学工业出版社,2010.

[5]张宝生,郭晓松,郭刚.大型起竖设备的PID同步控制研究[J].机电工程,2008,(25):52-55.

[6]付永领,祁晓野.AMESIM系统建模与仿真[M].北京:北京航空航天大学出版社,2006.

[7]MATSIUI E, Ishimoto M, Takawaki. Leaning Position Control on a Pneumatic Cylinder Using Fuzzy Reasoning[J]. Journal of Fluid Contro1,1999,(20):7-9.