FAST液压促动器仿真分析与试验研究

, , ,

(1.贵州大学 机械工程学院, 贵州 贵阳 550025; 2.中国科学院 国家天文台, 北京 100012;3.中国科学院射电天文重点实验室, 北京 100012)

引言

500 m口径球面射电望远镜FAST(Five-hundred-meter Aperture Spherical Radio Telescope)是国家“十一五”大科学装置之一,建成后将成为世界最大的单口径射电望远镜[1]。FAST主动反射面系统包括圈梁、反射面单元、主索网、下拉索、促动器、地锚等组成。其中,主索网安装在格构式环形圈梁上,在其2226个活动节点上装有约4450个反射面单元且每个节点下方连有相应的下拉索和促动器。

促动器是可以进行控制和位置反馈的伸缩机构,一端与地锚固定,另一端与下拉索铰接。根据控制信号指令,促动器克服索网内力产生下拉索拉力,通过改变自身长度改变地锚与索网活动节点下拉索端头的间距,从而调整索网的活动节点位置,实现FAST主动反射面的面形调整。

促动器在工作时始终单向受拉,拉力变化范围约为10~70 kN。其运行方式分为换源、跟踪、随动三种模式:换源模式可以实现反射面在被测目标间的快速转换,要求促动器在10 min 内完成反射面变形,速度为1.6 mm/s;跟踪模式是指在非故障状态下,通过促动器伸缩保证反射面始终指向被测天体。跟踪为促动器相对重要和常用工况,其精度将影响反射面面形精度,要求该精度优于0.25 mm;随动模式起故障保护作用,即活塞杆不会因促动器故障而卡死,可在其周边索网作用下上下运动。

本研究针对FAST促动器项目制造方提出的液压驱动方案,通过AMESim仿真与样机试验两种方法,研究该方案在跟踪与随动两主要模式下的运动特性,为后续设计与改进提供参考。

1 方案设计

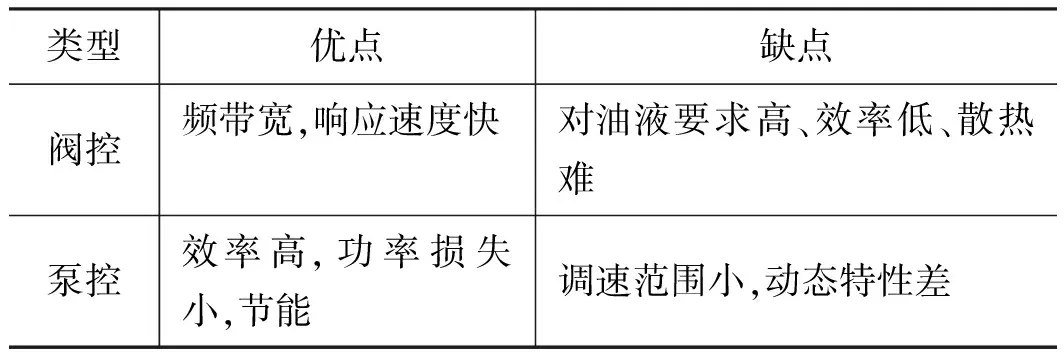

传统液压控制系统分为阀控和泵控两种,其各自优缺点如表1所示[2]。

表1 两种液压控制系统优缺点

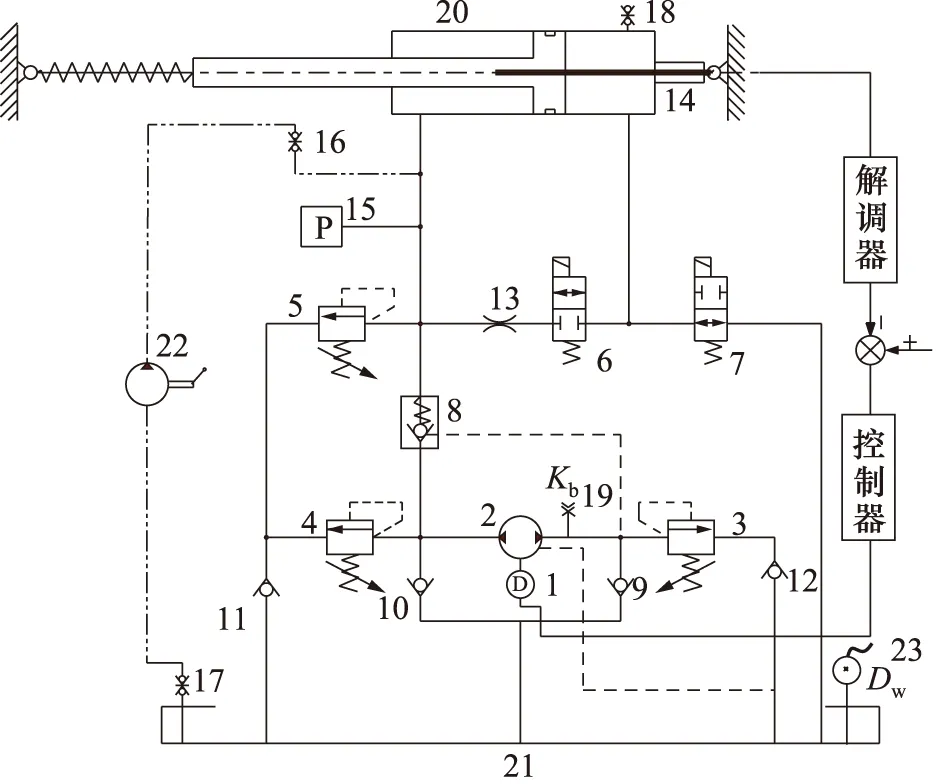

结合传统泵控系统优缺点并兼顾FAST液压促动器对可靠性、可维护性以及长寿命要求严格的特点,设计了如图1所示的电液泵控系统。该系统结构简单,采用单向阀、溢流阀等普通液压标准件,故障率低,寿命长,维护方便。现分别介绍在该方案下促动器几种运动方式的实现过程: ① 活塞杆回缩:控制器(含步进电机驱动器)根据指令信号与位移传感器反馈信号的比较结果输出脉冲控制电机逆时针转动,使油液经齿轮泵2、液控单向阀8流向液压缸有杆腔,控制活塞杆回缩, 无杆腔内多余油液则经回油路流回油箱; ② 活塞杆外伸:控制双向齿轮泵反向旋转,液压油作用在液控单向阀控制油口上,使得有杆腔中油液经液控单向阀8、齿轮泵2、溢流阀3、单向阀12流回油箱,活塞杆在负载作用下向外伸出,同时,无杆腔行程的部分真空由油箱供油补偿; ③ 随动:手动或电动打开常开电磁阀6,使有杆腔与无杆腔连通,活塞杆即可在负载作用下外伸; ④ 手动操作:断电时,手动打开电磁阀6、7到差动连接,按压手动泵即可使活塞杆外伸,反之,则可使活塞杆回缩。

1.步进电机 2.齿轮泵 3~5.溢流阀 6.常开二通电磁阀7.常闭二通电磁阀 8.液控单向阀 9~12.单向阀 13.节流阀14.位移传感器 15.压力传感器 16.测压接头 17、19.快换接头18.测压接头 20.液压缸 21.油箱 22.手动泵 23.温度传感器图1 促动器电液泵控系统液压原理图

2 仿真分析

通过法国Imagine公司开发的AMESim软件对系统进行建模仿真以研究方案可行性及跟踪和随动时的系统动态性能。首先,进入AMESim仿真环境,在Sketch模式下分别调用液压库、机械库和信号库建立各元件模型。为实现指令信号的快速跟踪,消除稳态误差,在闭环回路中加入了PID调节器。结合实际工况,电机转速不可能无限大,在模型中加入信号限幅器,仿真模型如图2所示。其次,在Parameter下对每个元件设置参数。最后,在Run模式下运行得到结果[3]。

图2 基于AMESim的系统仿真模型

2.1 模拟跟踪模式

为检测促动器动态响应是否满足要求,FAST使用如下规律进行测试:位移s=Asin(2πt/T),速度v=2πA/Tcos(2πt/T)。其中,A=480 mm,T=2 400 s。较实际跟踪工况,该规律可减小测试时间,但动态特性要求更为严格。仿真过程中,设置活塞杆初始位置为0.6 m,则活塞杆最大位移为1.08 m,最小位移为0.12 m。经有限元分析得到活塞杆在初始位置、最大位移、最小位移时的载荷分别为57.8 kN、17.15 kN、71.15 kN。在实际工作中,活塞杆始终单向受拉且载荷随活塞杆位置变化近似单调,因此可得到从开始跟踪到该周期结束,活塞杆负载变化范围为57.8 kN~17.15 kN~71.15 kN~57.8 kN。

仿真过程中,液压系统主要元件参数如表2所示。

表2 主要元件参数

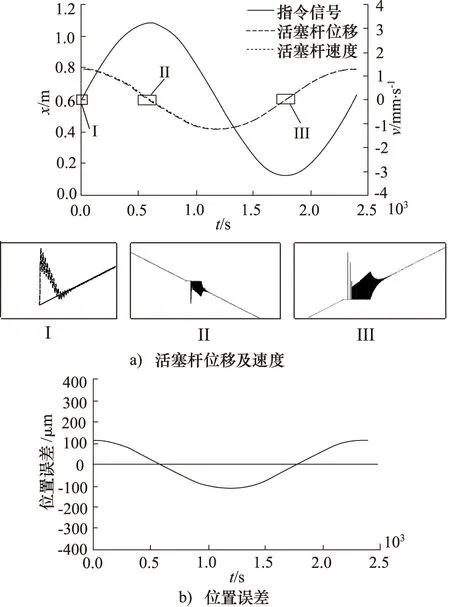

设置正弦信号源频率为0.00042 Hz,振幅为0.48 m,初始位置为0.6 m;为增大系统响应速度,取PID控制器比例系数Kp=100,同时为减小超调和震荡,取积分系数Ki=0.001; 设置信号限幅器阈值为 ±0.05使电机最大转速不超过2000 r/min;取增益K=18000 以增大信号强度[4-7]。仿真结果见图3。

图3a表明,在一个周期内,促动器能够完成跟踪且活塞杆位移与指令信号接近重合。在刚开始跟踪时,活塞杆出现瞬时位置跳动(如图1所示),但经过闭环系统调节,促动器很快(约1.5 s)进入稳定跟踪。在AMESim中放大速度曲线可以看到,在齿轮泵转向时速度出现波动(如图II、III所示),最大波动值分别为0.032 mm/s和 0.1 mm/s,这主要是由于齿轮泵换向时元件滞后及负载冲击所致,III处负载较大,波动也较明显。从图3b可以看出,系统位置误差整体呈余弦规律变化且最大误差值为113 μm,满足FAST定位精度要求。

图3 变载荷跟踪时活塞杆位移、速度及位置误差

2.2 模拟随动模式

为研究系统随动特性,对如下两种工况进行仿真: ① 70 kN恒定大负载下的最大随动速度,要求运行平稳,避免高速冲击; ② 负载自700 N开始逐渐减小,获取活塞杆停止运动时的最小载荷,即可得到促动器故障随动的最小随动启动拉力。

1) 70 kN恒定大负载随动

设置负载为70 kN,模拟促动器受大负载;断开液控单向阀和液压缸的连接,模拟供油故障;设置两通电磁阀6、7的输入饱和值为1,使有杆腔、无杆腔及回油路连通;活塞杆初始位置为0.42 m,仿真得到位移和速度曲线如图4所示。

由图4可知,在大负载作用下,促动器通过节流阀的节流调速,以30 mm/s左右的速度从0.42 m运行到极限位置1.237 m。受液阻及摩擦力等因素影响,速度存在较小波动,但未出现高速冲击,满足活塞杆可平稳随动使用需求。

图4 大负载随动时活塞杆位移及速度

2) 700 N以下变化小负载随动

在小负载随动时,需要考虑摩擦力的影响,但在实际工作中,负载与摩擦力均为变量且变化范围及变化趋势均不确定。为此,对负载及摩擦力采用估算值。设置负载变化满足F=-0.47t+700,液压缸摩擦力满足f=-0.1t+150,t为时间。仿真时间为1 400 s,初始位置为0.1 m。对应的位移、速度和负载变化如图5所示。

图5 小负载随动时活塞杆位移、速度及负载变化

图5表明,在700 N以下变化小负载作用下,促动器活塞杆可以实现灵活随动,活塞杆停止运动时的最小载荷约为180 N,即可得到促动器故障随动的最小随动启动拉力约为180 N。

3 试验研究

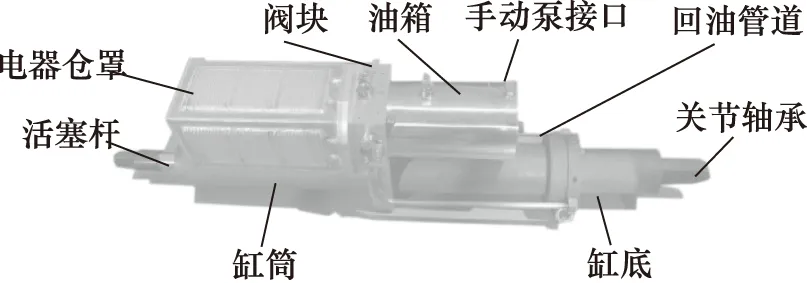

试验样机根据液压系统原理图搭建而成,为一体式结构,液压缸与液压动力系统间可实现快速分离。各阀体安装在阀块上,节约空间、便于维修。促动器仅有进、回油两硬管连接,避免管道过多增大漏油点及软管老化。整机重量不超过120 kg,便于运输和拆换,图6是试验样机实物图。其中,密封件、齿轮泵、液压阀采用可靠性好、寿命长且市场占有率高的标准化产品。位移传感器为绝对式非接触磁致伸缩传感器,可以灵活设置零点,不需重新标定。步进电机及电机驱动器为成熟的配套产品。控制器为促动器专用控制器,内置光电转换模块。

图6 样机实物图

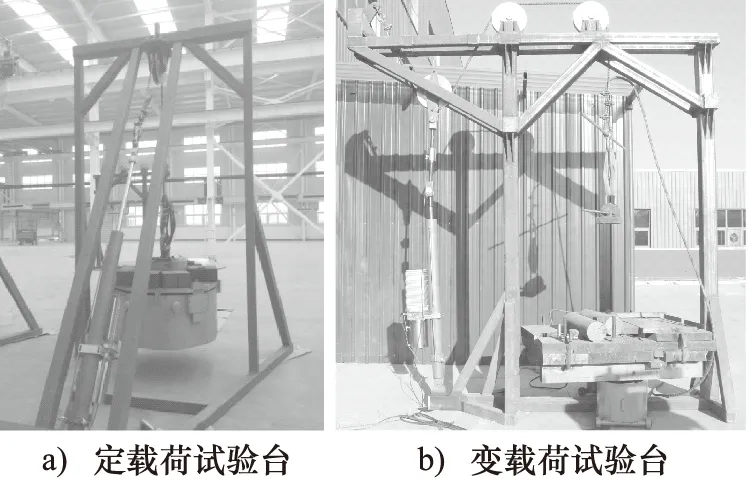

负载试验台分为定载荷和变载荷两种,如图7所示。图7a为70 kN定载荷试验台,由焊接架、定滑轮和重物组成,重物重力即为促动器活塞杆所受拉力。图7b为变载荷试验台,由焊接架、两个定滑轮、一个动滑轮及重物组成,通过改变定滑轮、动滑轮以及固定端的夹角改变促动器所受拉力。

图7 负载试验台

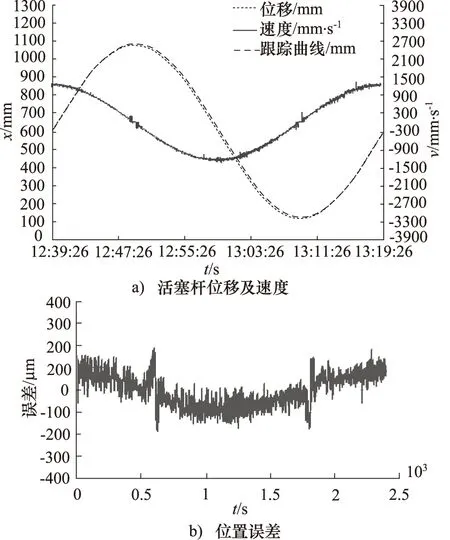

3.1 跟踪试验

图8是促动器变载荷跟踪的试验结果。图8a是由测试软件直接得到的位移和速度曲线,图8b是对后台数据分析得到的位置误差曲线,最大误差为200 μm。与图3对比可知,试验位移、速度及误差整体趋势与仿真一致,但齿轮泵换向时(对应于仿真的II、III处)的速度跳动以及促动器的整体误差较仿真结果偏大,这主要受到钢丝绳弹性、位移传感器精度以及滑轮摩擦力等因素影响。同时,速度曲线出现了细微的“毛刺”,经试验现场分析,该现象为重物与试验台刮蹭所致。

图8 变载荷跟踪时活塞杆位移、速度及位置误差

3.2 随动试验

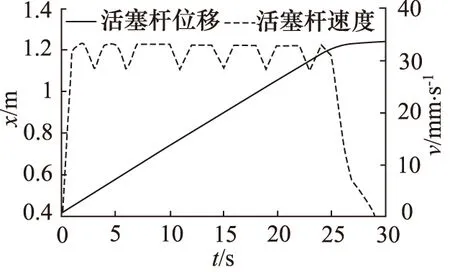

1) 70 kN恒定大负载随动

图9为促动器在70 kN恒定大负载下的位移和速度。从中可以看出,活塞杆可以实现随动,存在速度较小波动现象,未出现高速冲击,随动速度约为30 mm/s,以上试验结果与图4仿真方法一致。

图9 大负载随动时活塞杆位移及速度

2) 700 N以下变化小负载随动

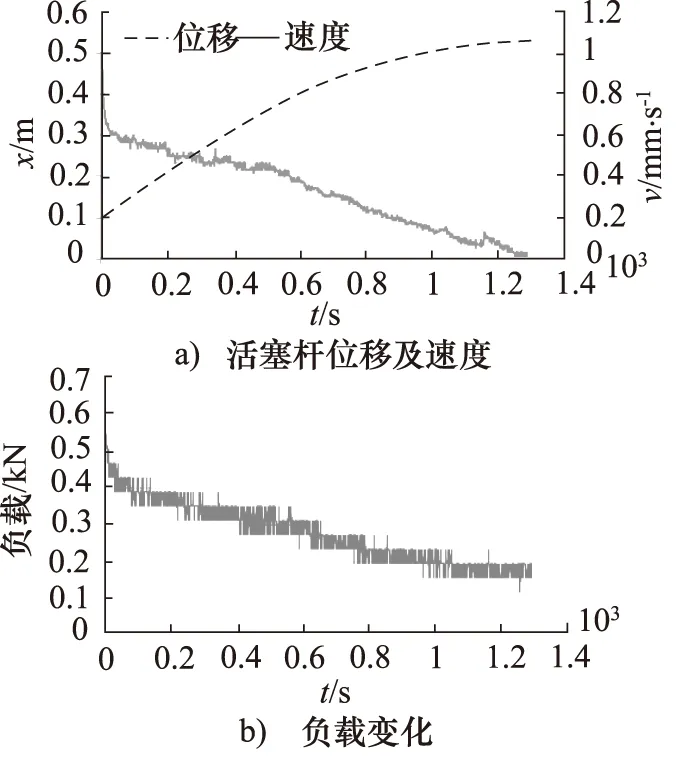

图10为700 N以下小负载随动时活塞杆位移、速度及负载曲线。图10a表明:在1 280 s内,促动器活塞杆在负载作用下从0.1 m伸长到0.52 m; 速度从1 mm/s 逐渐减小到0,整体呈线性减小趋势;由图10b可知,负载从680 N减小到160 N,变化范围整体趋于线性,但局部负载在小范围内波动,这主要因为试验用拉力传感器灵敏度有限,使得读数出现“四舍五入”的情况。由于液阻、活塞杆自重及摩擦力等原因,负载减小到160 N后就不再减小,由此可得到促动器最小随动拉力为160 N。与图5比较可知,鉴于摩擦力、液阻等参数的差别,具体性能参数结果略有不同,但样机试验结果与仿真方法变化趋势一致,可定性预知系统特性。

图10 小负载随动时活塞杆位移、速度及负载变化

4 结论

根据FAST望远镜对主动反射面变形驱动的要求,介绍了一种液压促动器方案。通过AMESim软件建立了该液压系统的仿真模型,分析了在促动器跟踪和随动两主要模式下的性能参数。通过搭建的试验样机和负载试验台进行试验并得到了相关实测参数。结果表明:液压促动器方案设计合理,试验样机具有良好的轨迹跟踪能力及故障随动功能,可以满足FAST工程需求。通过AMESim仿真,可以在样机开发前得到大量设计参数,提高设计效率。由于结构和成本问题,不可能对促动器所有参数均安装传感器进行测量,仿真却可以方便得到,这为预知研制产品的动态性能提供了有效方法。

参考文献:

[1]南仁东.500 m球反射面射电望远镜FAST[J].中国科学(G辑),2005,35(5):449-466.

[2]许贤良,丁雪峰,杨球来.非对称伺服阀控制非对称液压缸的理论分析[J].液压与气动,2004,(3):16-28.

[3]黄俊豪,杨鹏,季会群.伺服电机直驱式电液执行器的研究[J].流体传动与控制,2011,(5):6-8.

[4]董林福.图解液压系统故障诊断与维修[M].北京:化学工业出版社,2012:80-83.

[5]付永领.LMS Imagine.Lab AMESim系统建模和仿真实例教程[M].北京:北京航空航天大学出版社,2011:44-46.

[6]吴炳胜,穆银兵.基于AMESim轧机液压系统振动仿真[J].液压与气动,2014,(11):78-80.

[7]袁峰峰,袁祖强,殷晨波.基于AMESim的液压挖掘机动臂势能回收控制策略[J].液压与气动,2014,(5):82-89.