大型工程机械车辆液压回转运动分析与研究

, ,

(徐州重型机械有限公司 技术中心, 江苏 徐州 221000)

引言

随着起重机、消防车等工程机械车辆向着大型化方向发展,人们对其可靠性能也提出了更严格的要求[1-3]。回转是车辆工作过程中最频繁动作之一,对车辆的工作效率、操控性能有重大影响[4]。大型车辆回转加减速过程的平稳性问题由来已久,在制动、换向的过程中,产生了严重的液压冲击,液压冲击产生的瞬时峰值压力比正常压力高几倍,引起管路和车辆的振动和噪声,缩短了回转液压元件的寿命,严重影响了操作者的舒适性,甚至安全感[5,6]。

大型工程车辆回转动作大都采用液压驱动,虽然在回转的液压系统上采用了平衡阀用于改善制动、换向性能的平稳性,但改善效果仍然存在着一定的局限性[7]。在实际的回转过程中,尤其是大型工程机械车辆,存在着回转速度过快、不易控制,回转停止惯性冲击大、停转不平稳的难题。

因此,本研究在分析液压回转系统原理的基础上,相应地改进液压回转系统原理,以获得良好回转性能。

1 现状问题分析

如图1所示,通过调研大型起重机、消防车等工程机械车辆的实际作业状况,发现在回转动作中主要存在以下共性难题:

图1 液压回转系统原理图

(1) 回转速度过快,不易控制;

(2) 回转动作停止时惯性冲击大,停止动作不平稳。

原因分析:由于大型工程机械车辆自身结构重量庞大,且回转系统背压较小,流量较大,没有节流,导致控制回转动作的速度及平稳性存在一定困难。

2 液压回转系统的原理改进

在研究现有的“不堵T口”的回转系统(如图1a)的基础上,可以堵住回转缓冲阀的T口或者增加阻尼,得到改进后的原理图如图1b、如图1c所示。

由此可知:

(1) 堵上回转缓冲阀T口,使其不连接泄油口,背压增加,比例伺服阀压差减小,促使流量减小,起到了回流节流作用,一定程度上减轻了压力冲击差,提高了控制范围,增强了抗干扰能力,进而控制了回转速度;

(2) 在堵住T口的基础上,缓冲阀C1、C2口各增加一个长3 mm,孔径2 mm的阻尼节流孔,对马达回转起到了节流作用,进一步增加了背压,减小了伺服阀压差,减小冲击流量,进而减小压力冲击使马达更加平稳的启停或制动。

3 回转速度及平稳性的验证

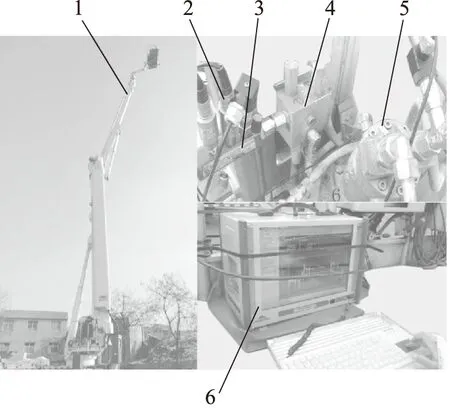

根据以上分析,改进现有液压回转系统,然后通过测试一台大型消防车,如图2所示,对比验证回转系统改进前、后的运动效果。

1.被测车辆 2.压力传感器 3.流量传感器 4.回转缓冲阀5.液压马达 6.数据采集仪图2 大型消防车回转性能测试图

3.1 回转速度的测试验证

回转速度具体指回转动作的运动快慢,由回转系统的元件包括回转马达、伺服阀的压力流量等决定[8]。故回转速度的测试包括测量车辆回转动作的具体速度,测量回转系统元件(回转马达及伺服阀)的压力及流量曲线。

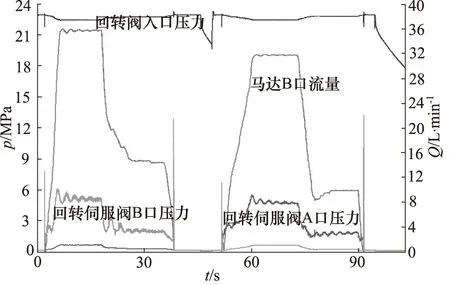

按照图1所示的液压回转系统,设置变量因子“不堵T口”、“堵T口”、“堵T口+阻尼”,分别在相同的工况,即在一、二号臂变幅最大,空载的情况下,进行回转测试,得到其回转马达及伺服阀的压力流量曲线图,如图3~图5所示, 经过数据记录分析得到回转速度特性表,见表1所示。

表1 回转过程的速度特性表

图3 没堵T口,一二号臂基本臂,变幅最大,空载,正常操作

图4 堵T口, 一二号臂基本臂变幅最大, 空载, 正常操作

图5 堵T口加阻尼, 一二号臂基本臂变幅最大,空载, 正常操作

从图3~图5的压力流量曲线图,结合表1,可以看出:

(1) 对比压力流量曲线图,不堵T口与堵住T口或者增加阻尼后,马达B口流量明显减小,动作比较平稳;

(2) 对比压力流量曲线图,不堵T口,伺服阀的压差由原来的6 MPa,在堵住T口或者增加阻尼后,压差减小为3 MPa,而且在回转过程中,压力由波动较大逐步减小变得比较平稳;

(3) 比左右回转的速度与设计值,可以看出回转速度在T口堵住或者系统中C1、C2口加阻尼后,回转速度逐渐减小到合理可控区间,即回转速度明显地得到了有效的控制。

3.2 回转平稳性的测试验证

回转平稳性考量的是回转过程的平稳性以及回转启、停时车辆的平稳性[9],具体测试是测量回转系统中的元件(回转马达)的压力及压力波动,制动器的压力及压力波动。

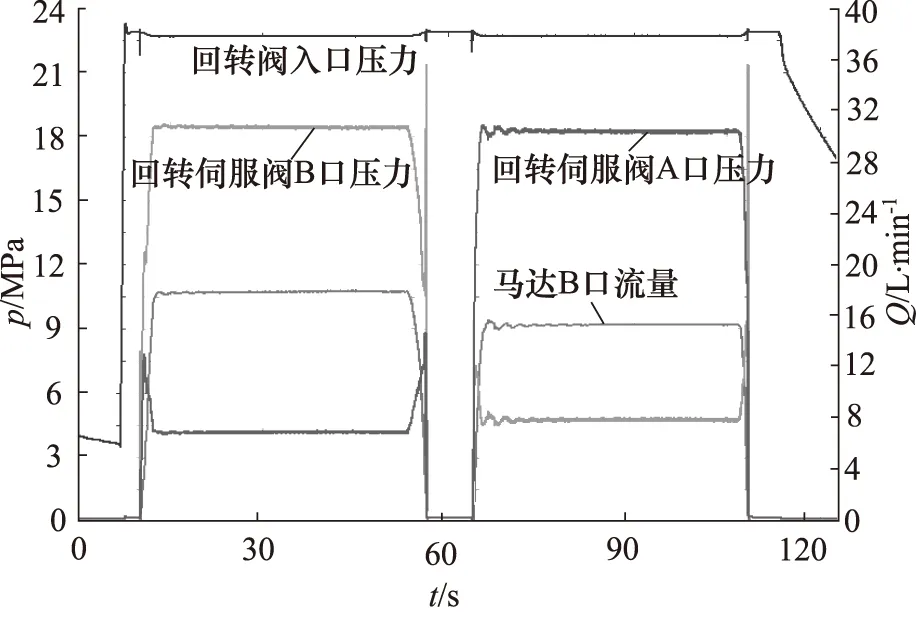

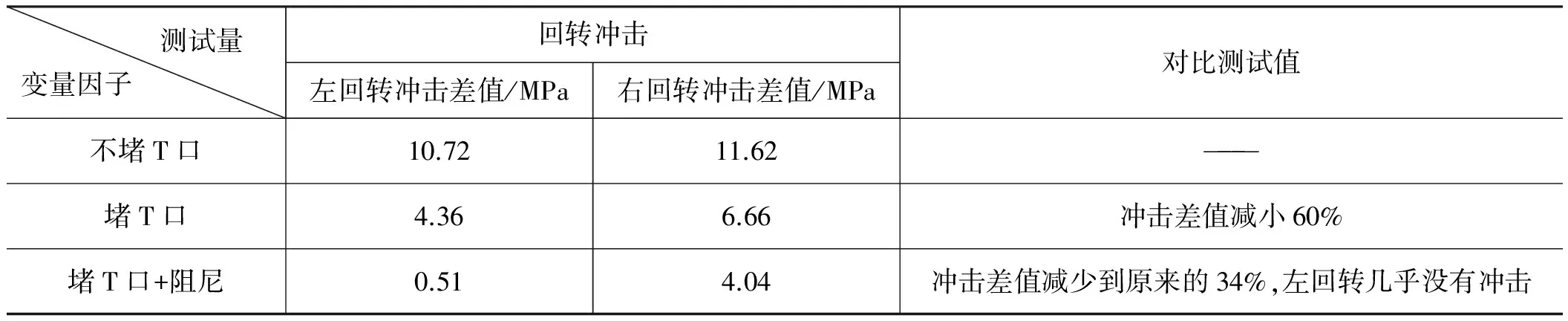

同样地,按照图1所示的液压回转系统,设置变量因子“不堵T口”、“堵T口”、“堵T口+阻尼”,在相同的工况即一、二号臂变幅最大,空载的情况下,分别测试,得到其回转过程中的压力冲击测试图,如图6~图8所示,经过数据记录分析得到压力冲击特性表,见表2所示。

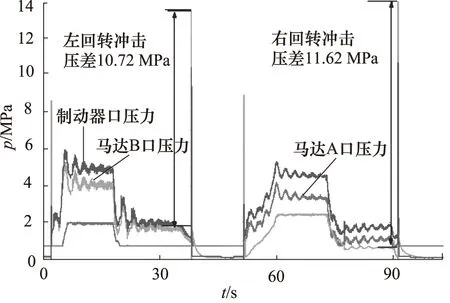

图6 没堵T口,一二号臂基本臂,变幅最大,空载,正常操作

测试量变量因子 回转冲击左回转冲击差值/MPa右回转冲击差值/MPa对比测试值不堵T口10.7211.62———堵T口4.366.66冲击差值减小60%堵T口+阻尼0.514.04冲击差值减少到原来的34%,左回转几乎没有冲击

图7 堵T口, 一二号臂基本臂变幅最大, 空载, 正常操作

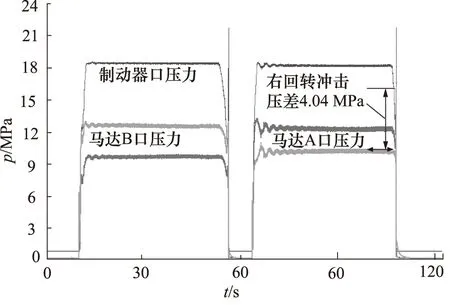

图8 堵T口加阻尼, 一二号臂基本臂变幅最大, 空载, 正常操作

从图6~图8的压力冲击测试图,结合表2,可以看出:

(1) 对比回转过程中的压力冲击测试图,回转缓冲阀T口堵住或者系统中增加阻尼后,随着背压的增大,回转过程中马达及制动器压力曲线较为平稳,压力波动逐步变小,回转比较平稳;

(2) 不堵T口由原来的压力冲击107.2/116.2 bar,加堵后减小了60%,压力冲击值明显地减小,在此基础上增加阻尼,冲击差值减少到原来的34%,压力冲击进一步减小,表明在停止时,回转动作比较平稳。

4 结论

通过对大型工程机械车辆液压回转的速度过快、不易控制及停转冲击等问题的分析与研究,改进了现有液压回转系统,并得出以下结论:

(1) 将回转缓冲阀T口堵上,增加了背压,提高了比例伺服阀的控制性能,起到了回流过程中节流的作用,有效地降低了回转速度,提高了操作稳定性;

(2) 在回转缓冲阀T口堵上的基础上,缓冲阀C1、C2口各增加一个长3 mm、孔径为2 mm的阻尼,减小了压力冲击,增加了控制范围,提高了抗干扰能力。

参考文献:

[1]李宗,王振兴,丁海港,等.超大型液压挖掘机闭式回转系统惯量分析[J].液压与气动,2015,(5):100-104.

[2]顾临怡,王庆丰,路涌祥.液压驱动的大惯量负载加减速特性研究[J].机械工程学报,2002,38(10):46-49.

[3]王成宾,权龙.大惯量负载液压冲击的主动变阻尼抑制方法[J].机械工程学报,2014,(3):1-7.

[4]颜韵琪,贺元成,孟志明,等.基于AMESim的液压挖掘机回转系统仿真研究[J].机械工程师,2013,(12):98-100.

[5]顾临怡,谢英俊,王庆丰.工程机械大惯性负载起制动平稳性的研究[J].工程机械,2012,(2):28-31.

[6]刘学慧.某运输车液压系统故障分析与改进[J].液压与气动,2015,(1):114-116.

[7]王松峰,赵虎,金正府,等.大型挖掘机闭式回转系统联合仿真研究[J].液压与气动,2013,(6):93-98.

[8]Jerman B,Podrzaj P,Kramar J. An Investigation of Slewing-crane Dynamics during Slewing Motion Development and Verification of a Mathematical Model [J]. International Journal of Mechanical Seiences,2004,(46):729-750.

[9]周宏兵,刘锋,陈桂芳,等.液压挖掘机回转系统制动平稳性研究[J].计算机仿真,2011,(11):379-382.