挤压机DFEn节能系统

, , ,

(1.博世力士乐中国, 上海 200335; 2.德国博世力士乐, 德国)

引言

能源已成为工业生产中一个关键的成本因素环节,近年来,伴随着全球气候变暖等一系列环境问题,各个国家及国际组织都在呼吁企业节能高效生产,降低单位GDP的碳排放。而传统的挤压行业,也属于典型的高耗能产业,其产品被广泛地应用在楼宇、高铁、航天以及船舶、海洋等行业,除了产品质量满足需求外,这就需要每一个挤压机相关的人员不断应用最新的技术成果,通过设备的不断创新,来实现高效节能绿色生产的目标。

1 挤压机对驱动系统的要求

现代挤压机的驱动系统一般采用液压驱动。根据挤压工艺要求,液压系统需要保证执行机构快速准确地完成工艺循环过程,因此,其驱动系统必须满足以下要求:

(1) 实现精确速度控制,提高产品质量;

(2) 通过液压驱动系统和电控系统的功能,实现主机设备和辅机设备辅助动作快速准确,彼此衔接紧凑,没有冲击,工序辅助时间等待时间少,有效增加设备的有效工作时间;

(3) 使用高效节能系统,有效降低单位产品的能耗,实现绿色经济生产;

(4) 设备噪声低,降低环境污染。

伴随科技的发展,近年来,变速系统的使用使得液压控制系统更加智能、高效、低噪环保和更加紧凑。在开始时,SVP(变转速+定量泵系统)变速泵系统被成功地应用于注塑机上,其SVP系统响应非常快速,结构也非常紧凑。挤压机客户的要求则有所不同,他们希望有一个耐用可靠、功能强大、智能简单的高效系统,这一切需求来自挤压机实际工艺要求。如在非挤压工序中,负载小、速度高(即泵的输出流量大);而在挤压工序中,负载非常高,同时要求的挤压速度低(小流量),且挤压工作持续时间长(几分钟到几十分钟不等)。这种工况,SVP系统长时间的工作会由于电机超载(低速大扭矩)而导致系统停机,即便是两点控制的油泵,看似解决了低速大扭矩的问题,但会在流量控制上,存在转速和流量匹配的问题,以致使工艺开发不灵活。为此,Rexroth 研发的DFEn智能可变排量泵+变转速系统,具有高性能、高效、高动态的特性,达到无级流量调节和最优扭矩控制为挤压机的驱动系统提供了全新的设计理念,即能够很好地适应低速大负载的工况。该系统充分发挥了液压系统的高功率密度特性和电气控制系统的易控性,根据工艺要求的压力和流量,控制器可按照模型计算出泵的最佳转速和摆角控制值,以实现工艺要求的同时,最大限度的降低电机的能耗。

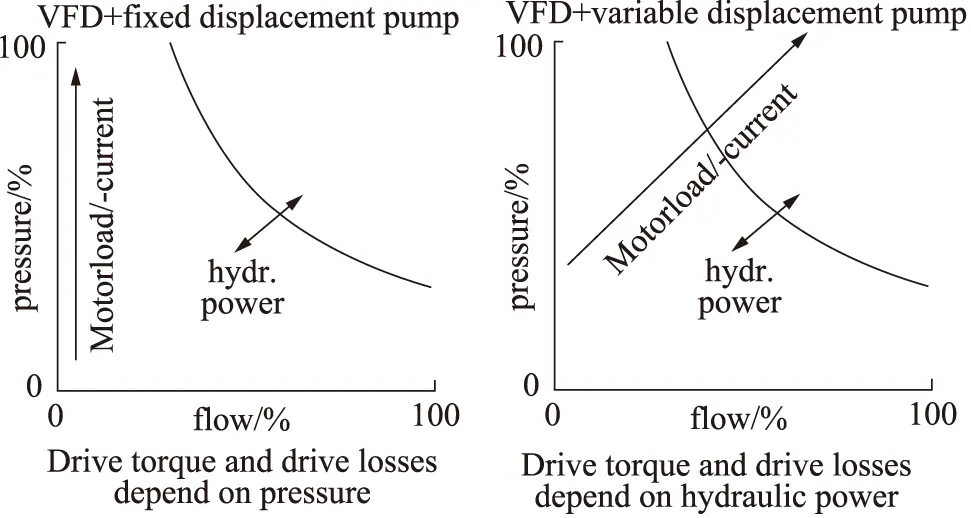

SVP的扭矩取决于油泵的排量,而DFEn的扭矩取决于液压系统的功率,如图1所示。

图1 Svp 和DFEn的对比

2 液压系统设计分析

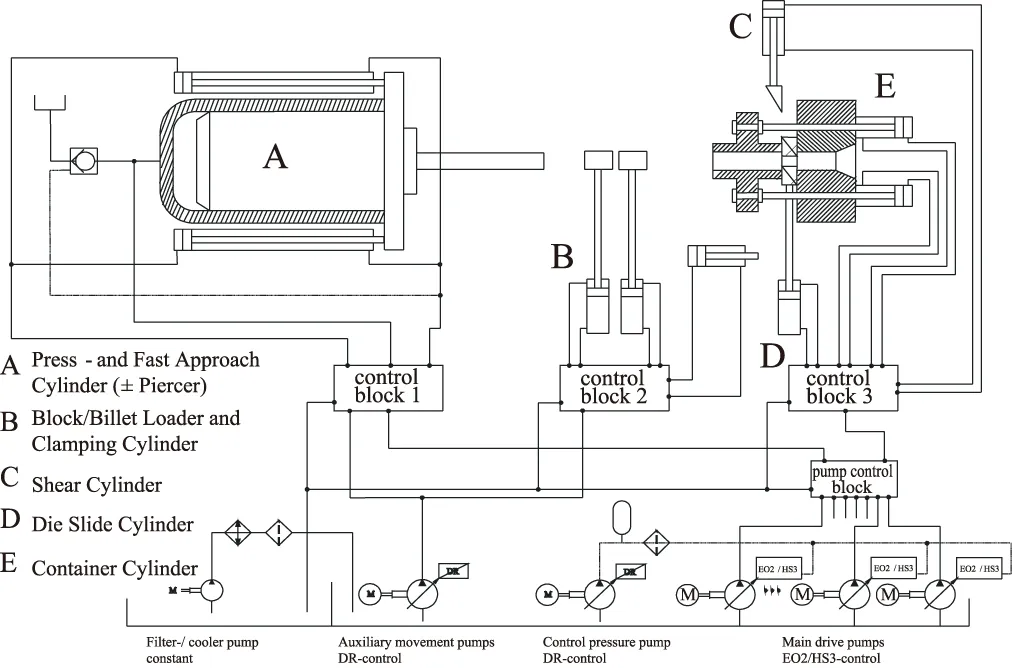

挤压机液压系统主要是给挤压机主机和辅助设备动作提供动力源,如图2所示。其主要动作:棒料加热—剪切—送料到挤压筒中心—装料到挤压筒—收回送料机构—闭合挤压筒—挤压主缸快进—预压—卸压排气—再次关闭挤压筒—挤压—挤压结束卸压—挤压轴回退—剪切。

图2 挤压机的系统配置简图

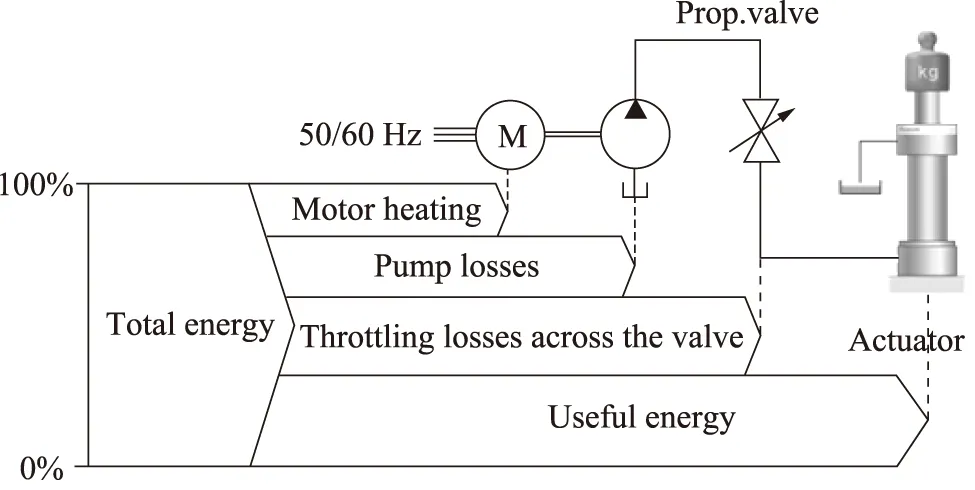

2.1 常规设计开环比例泵系统

对于常规的挤压机系统,主要由低压定量泵+高压开环比例泵组成,在系统快进时,需要高低压油泵合流,在挤压时,仅保留高压油泵工作,常见的Rexroth的A7VSO EP和A15VSO E2的油泵,其设备制造成本相对较低,同时,相对控制精度较低,由于设备高低速度切换时,容易产生冲击,所以辅助时间较长;另外,由于挤压时,低压油泵全排量低压卸荷,因此,能耗较高,同时需要较大的冷却器。能耗如图3所示。

图3 开环系统的能耗

2.2 闭环比例电子泵系统

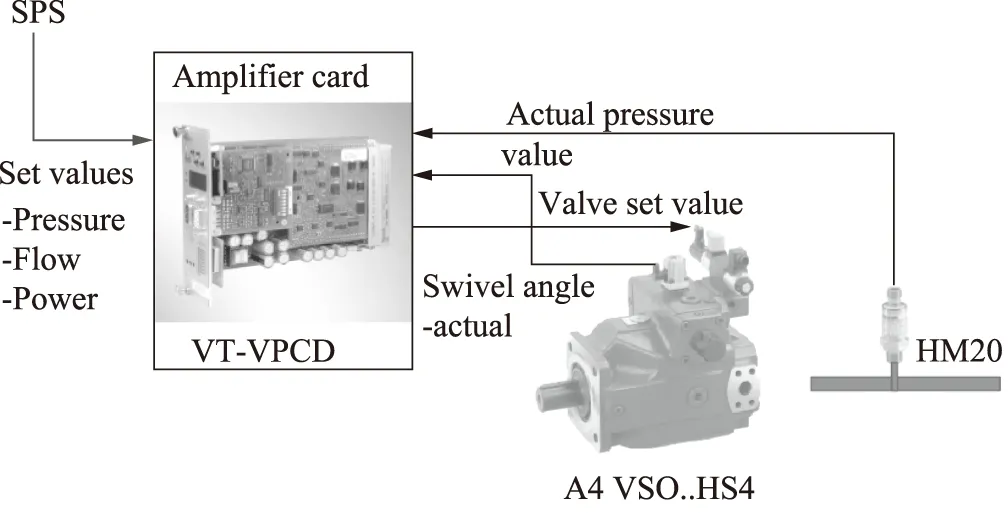

闭环比例电子泵系统,主要应用于产品精度要求高的挤压机,可以实现其速度和压力闭环控制和功率保护。因此,此系统可以实现真正意义上的主机和附机工作流量的按需分配;同时可以实现功率保护,并达到对电机保护。常见的Rexroth的A4VSO EO2 或A4VSO HS4 等油泵组成的系统被大量地使用在有色和黑色金属挤压机上,其原理如图4、其中,EO2使用的模拟量的控制卡HS4、使用的数字量的控制卡,可以通过总线和PLC连接,且带有主从控制模式。

图4 闭环比例电子泵系统

由于实现了按需分配,其效率相对常规设计开环比例泵系统更高,其能量消耗如图5所示。

图5 闭环比例电子泵系统能耗对比

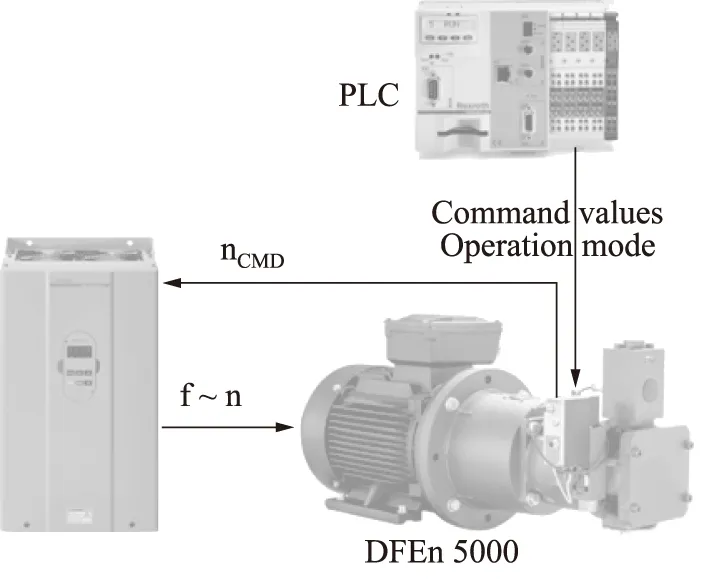

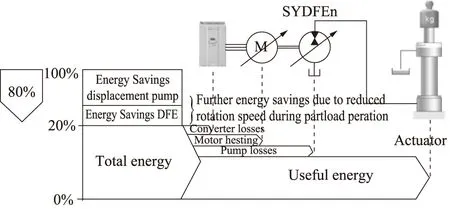

2.3 DFEn智能(可变排量泵+变转速)液电混合系统

DFEn智能交互式(可变排量泵+变转速)液电混合系统,其配置原理如图6、图7所示。在能量控制最优的前提下,可以真正的实现了按需分配,即工作是按需输出流量,在等待和非工作时间,油泵做到最大限度地降低输出能量,见图8所示,降低噪音,最大限度的降低了噪声和能量损失,相比传统的挤压机控制系统,节能系统可谓“小马拉大车”,即小系统可实现大吨位。

图6 DFEn系统接线

图7 DFEn系统配置

图8 DFEn系统能耗

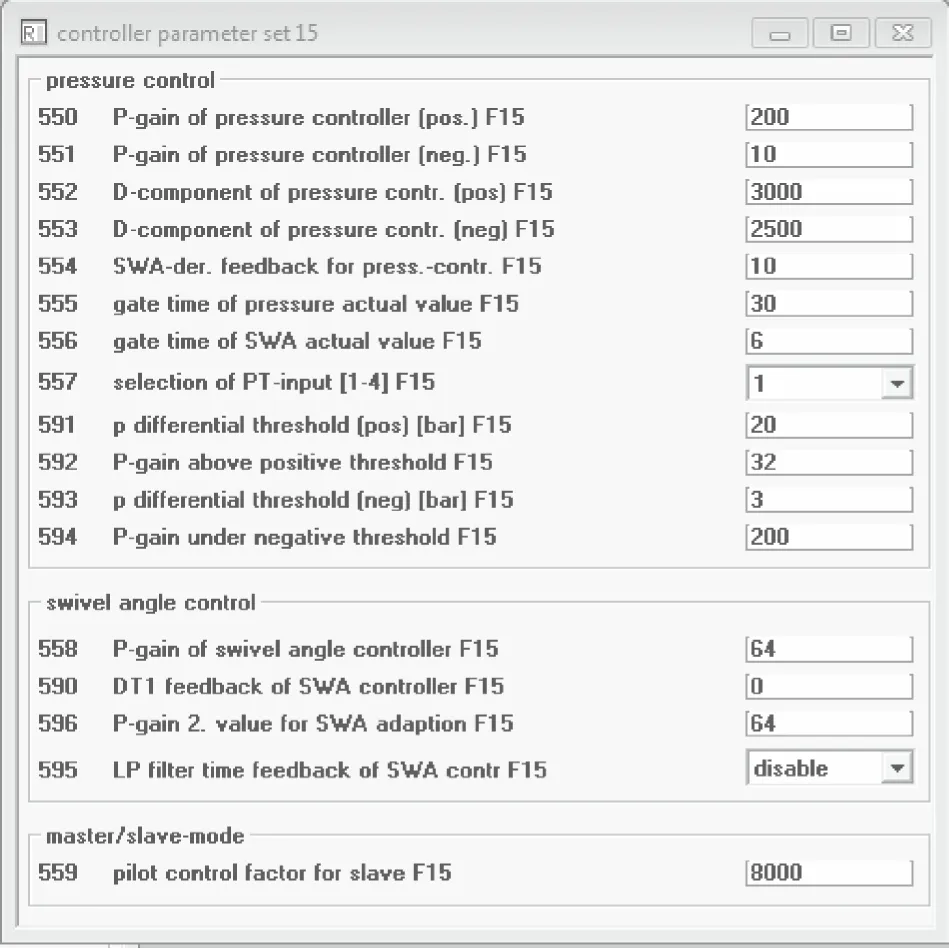

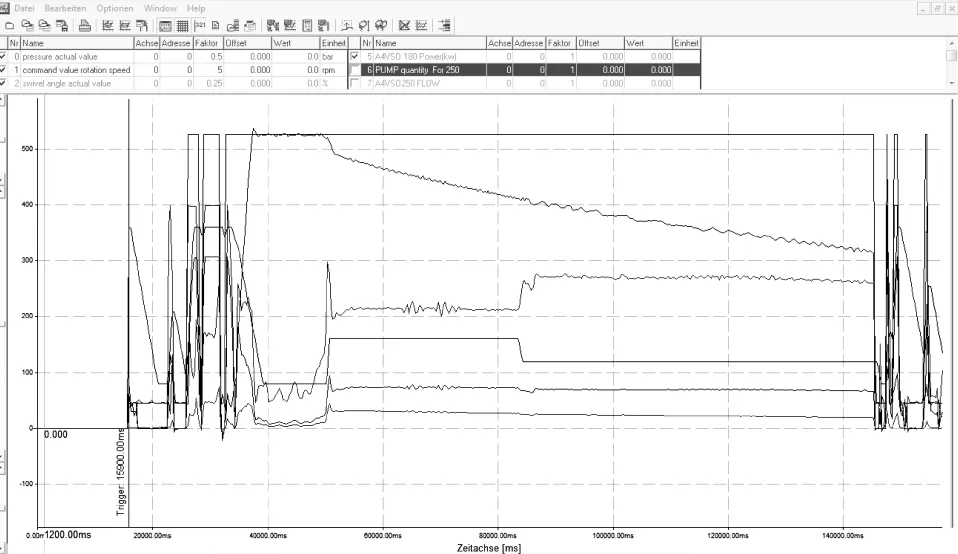

如图9所示,通过交互式的调试界面,使设备调试更加简单快捷;通过Winped软件,可以对控制参数进行优化,系统自带PID控制模块功能,主从控制等功能,可以进行在线调试和优化,调试结束后可以下载参数到本地。对于其他相同的设备调试,可以直接上传以前优化好的参数到控制器,可以实现快速调试。

图9 参数化调试界面

3 DFEn智能(可变排量泵+变转速)液电混合系统特点

3.1 降低装机功率

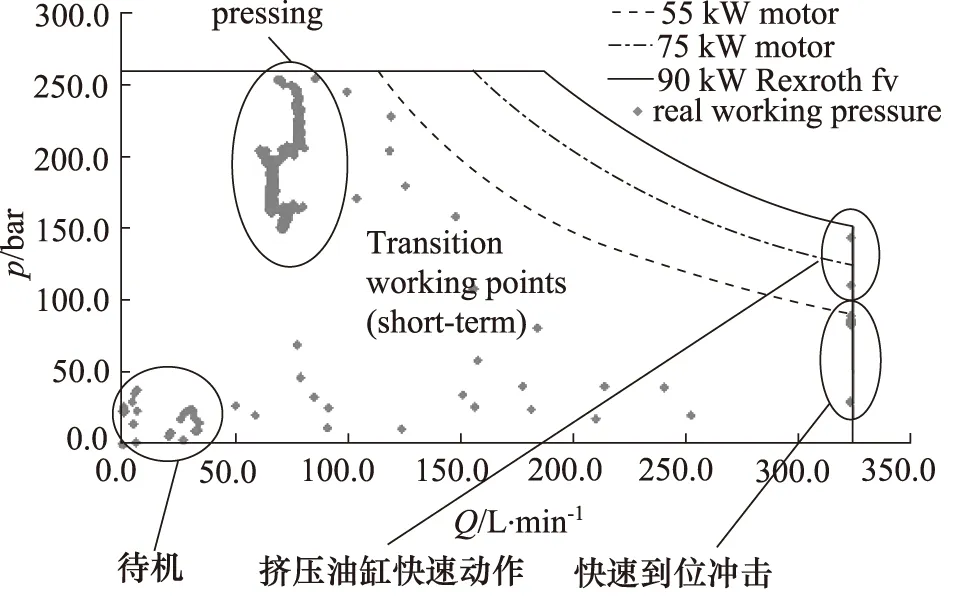

通过Winped软件中斜坡功能,降低设备的冲击产生的过载,同时通过功率限定来避免设备的过载。如图10所示的是1400 t铝合金挤压机的检测数据,其中高压功率小于55 kW,低压(除快进和快进冲击)系统的最大功率小于55 kW,因此可知,可以通过优化将装机功率从75 kW降低到55 kW,见图11。

图10 挤压过程功率发布

图11 DFEn挤压过程

3.2 完美的工艺时间控制,这就意味着高的生产效率

结合客户现有的产品和工艺数据,结合DFEn系统的斜坡功能、工艺仿真和工序时间优化计算,同时结合以前的工程经验,透过实际工作情况的评估,分析,形成以客户订制的组优化的工艺,减少辅助动作的等待时间,缩短工作周期。这种优化一方面可以提高产能,另一方面非常节能。

3.3 能源效率高,这就意味着节能

通过有目标的采用变速变排量的油泵控制,可以精确地实现按需提供流量;根据工艺要求,在工序等待或无需能量消耗时,有效地降低转速和排量,最大限度的降低能耗。同时,在正常工作过程中,系统根据实际压力和流量指令,自动优化油泵的转速和排量,实现工作过程中能量的最优管理;通过优化每个动作的切换时间,充分降低无载能量消耗,同时提高生产效率。基于成功地能量优化模型,使该系统工作在最佳的高效区间,因此,能量相对第二种方案,更加节能,这样,在新系统设计和老系统改造时,可以选择较小规格的冷却器。

3.4 产品质量的提高依赖于可靠的系统和工艺

调节的每个执行机构具有稳定的重复性,一方面传感器的实时监测结果可以用于生产过程中的质量闭环控制,同时这些参数也提供必要的维修信息,为设备预防预知维修服务。

3.5 生产能力的提高

通过使用完美的驱动技术以最小的功耗生产高质量的产品,同时,完美的设计和现场调试,可以防止气蚀的发生,通过优化回路中阀门的切换时间,通过使用曲线设定功能,可以实现设备加载和卸压更加平稳和柔和,有效延长元件的使用寿命和降低系统的故障率。

3.6 降低维修成本

延长液压油及液压元件的使用寿命,有效地降低设备的生产、维修成本。

4 结论

博世力士乐DFEn智能交互式(可变排量泵+变转速)液电混合系统在铝型材挤压机上的成功投用,现已生产1年时间,其系统最大亮点:给主机厂提高设备的性能和整个系统能量管理提供了全新的设计思路。相对传统的电比例泵系统,其更加高效节能,因此,为新投资设备和改造已有设备,提供了一个方向,具有很好的前景。同时,我们也应该意识到,由于挤压机厂商对于工艺程序设计不够完善,使得该系统节能优势还未被充分挖掘。另外,电机提速滞后及能效低等问题还没有很好的解决,因此,还需要进一步提升相关产品的性能和优化参数。

参考文献:

[1]Sytronix: Only as much energy as needed [EB/OL].http://www.boschrexroth.com.

[2]Smart Energy Mode[EB/OL].http://www.boschrexroth.com.

[3] Energy savings of over 40 percent with an auxiliary process time of 20 percent[EB/OL].http://www.boschrexroth.com.

[4]Customer_presentation_Sytronix_DFE_EN[EB/OL].http://www.boschrexroth.com.

[5]Technical training SYDFEn[EB/OL].http://www.boschrexroth.com.