压力容器技术在除尘净化设备中的应用

纪民举 金 伟 许慧萍

(上海化工研究院)

在化工、石油、冶金、电力及其他行业中,常产生含尘气体。由于工艺上的要求,或回收能量、达标排放的要求,都需要对这些含尘气体进行除尘净化。一些含尘气体在不同的工艺条件下具有一定的压力、温度和腐蚀性等特点,因此相应的除尘净化设备往往需要按照压力容器标准进行设计[1-3]。

压力容器是石油、化工、冶金、电力、能源等部门广泛应用的承压设备,多数压力容器的操作工况和使用介质常具有高温、高压、易燃、易腐蚀和有毒等特点,与人的安全息息相关[4]。压力容器的设计专业性很强,要求设计人员必须全面正确地理解有关现行国家法令、设计标准和规范,从而达到正确合理地运用。

本文就压力容器技术在除尘净化设备中的应用进行了讨论,特别是就压力容器设计过程中的重要问题——强度校核、高温磨损工况、最高允许工作压力的确定、腐蚀裕量的选取等进行了研究,以便在工程设计时合理选择压力容器的结构尺寸,使设备既满足生产工艺的要求,安全可靠地运行,同时也使设备设计得经济合理,降低制造成本和运行成本。

1 压力容器强度计算

这里所讲的压力容器强度计算,主要是指压力容器承受载荷所需的壁厚δ和设备开孔所需的开孔补强面积A等的计算。

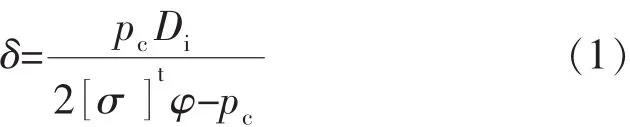

设计温度下圆筒的计算厚度:

凸形封头的计算厚度:

式中 δ、δh——圆筒、凸形封头的计算厚度,mm;

pc——计算压力,MPa;

Di——筒体 (凸形封头)的内径,mm;

[σ]t——设计温度下圆筒或封头材料的许用应力,MPa;

φ——焊接接头系数。

由上述公式计算得到的厚度称为计算厚度,设计时还必须考虑腐蚀余量。计算厚度与腐蚀裕量之和为设计厚度。由于钢材有厚度负偏差,且钢材是按一定规格厚度生产的,所以设计厚度加上钢材厚度负偏差后应向上圆整至钢材标准规格厚度 (称为名义厚度),这也就是设备的加工厚度。

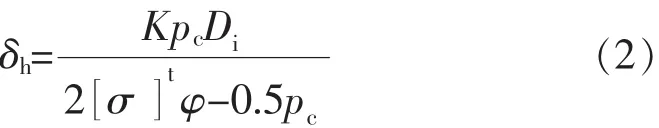

开孔补强所需的补强面积通常采用等面积法计算。等面积法就是补强的金属面积应大于或等于开孔所削弱的面积。所需的补强面积计算公式为:

式中A——开孔削弱所需的补强面积,mm2;

d——接管中面直径,mm;

δ1——开孔处的计算厚度,mm;

δet——接管有效厚度,mm;

fr——强度削弱系数。

对于压力容器设备的壁厚,开孔补强必须满足工艺载荷的要求,保证设备安全可靠地运行。同时,压力容器主要结构尺寸的设计要经济合理。合理地选择压力容器的结构尺寸 (如设备的内径、壁厚等),可降低壳体的质量,从而达到降低设备造价的目的。

2 高温磨损工况下压力容器的设计

在石油、化工、电力、能源等领域,许多工艺条件中都有高温甚至有大颗粒高速磨损的工况[5]。所谓高温,通常是指壁温超过容器材料的蠕变起始温度。在高温下压力容器材料因蠕变会产生形状和尺寸的缓慢变化。材料在高温的作用下,其持久强度较短时抗拉强度低得多。此外,容器内部的介质对材料的腐蚀作用(例如氧化)也会因高温而加剧。

因此,在设计时要根据工艺参数 (包括介质成分的物性等)来确定设计参数,合理正确地选择材料,然后对容器进行强度校核计算和应力分析。高温压力容器的应力分析比较复杂,求理论解相当困难,在实际的工程应用中一般采用有限元法进行分析。压力容器在使用期间一般允许其形状和尺寸有一定的变化容限,因此选择材料的主要依据是高温持久强度和耐腐蚀性。当然,在工艺上要采取必要的防护措施,如在设备内壁浇铸隔热保温层和防腐耐磨层衬里等,以确保设备在高温、磨损、腐蚀等恶劣工况下长期安全可靠运行。

3 最高允许工作压力的确定

除尘净化设备用压力容器在工程中,为保证设备在操作状态下安全可靠地运行,特别是在较高压力的工况下,设备上一般应装设超压泄放装置 (安全阀或者爆破片装置)。装设有安全阀或者爆破片等超压泄放装置的压力容器,如果设计时提出气密性试验要求,则应当给出该压力容器的最高允许工作压力。在实际的容器设计中,有些设计者往往会把容器的最高允许工作压力和设计压力搞混。那么设计中如何确定最高允许工作压力,这是一个很重要的问题。

最高允许工作压力是指在相应温度下,容器顶部所允许承受的最大压力。该压力是根据容器各受压元件的有效厚度,考虑了该元件承受的所有载荷而计算得到的,且取最小值。最高允许工作压力不同于最高工作压力,最高允许工作压力是根据有效壁厚反推得到的容器允许承受的最大压力值,一般超过设计压力,但是最高工作压力不允许超过设计压力。在确定容器的最高允许工作压力时,应考虑到容器中包含的所有受压元件的设计条件和结构尺寸,原则上依据各受压元件的有效厚度计算得到。

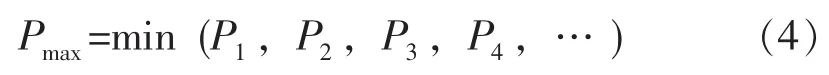

容器的最高允许工作压力可按下式确定:

式中 P1、P2、P3、P4等分别为容器圆筒、封头、法兰、开孔补强等受压元件,依据各自的设计条件、结构尺寸计算所得的相应于该元件的最高允许工作压力。

4 腐蚀裕量的确定

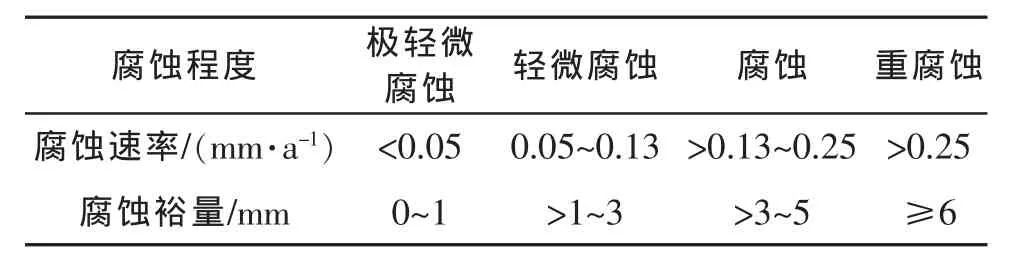

容器壳体壁厚的腐蚀裕量,严格地说,应由材料的腐蚀速度及设备的使用寿命来决定。但对多数的工艺过程来说,一般都难以给出材料确切的腐蚀速度,而是由设备设计人员笼统地给出腐蚀裕量,这样对设备的成本及安全都有很大的误差。在实际的工程设计中,除工艺系统专业或工程设计文件中另有规定外,建议参照相关标准确定腐蚀速度,并以此来确定容器的腐蚀裕量。表1所示为石油化工设备常用的腐蚀裕量。

表1 石油化工设备的腐蚀裕量

对于接管的腐蚀裕量,建议取与筒体的腐蚀裕量相同。对于小直径或薄壁接管,则应采取适当的补强措施,如改用厚壁管等。

5 除尘净化设备工程应用实例

5.1 HGSD型天然气预处理装置的设计

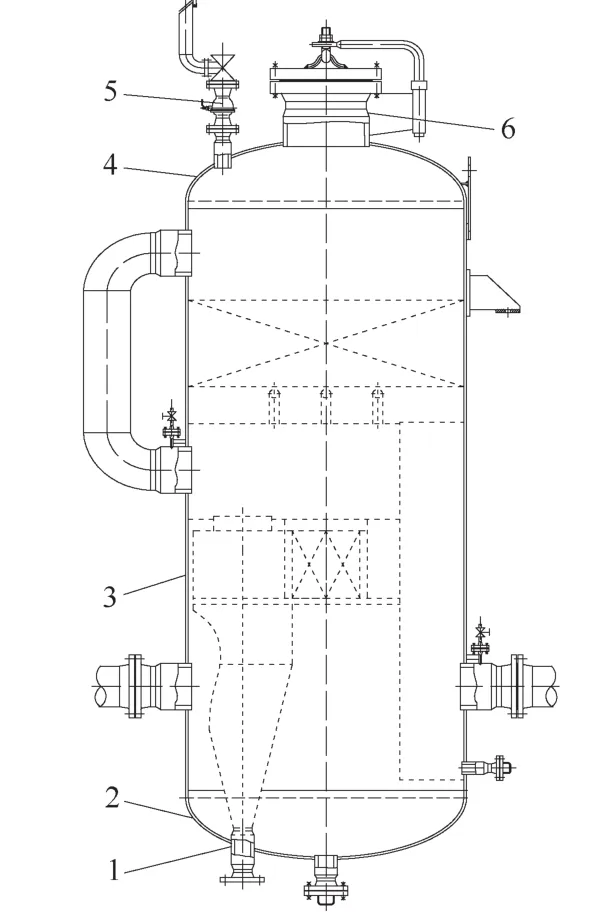

下面以 “西气东输”工程中某油气田采气净化厂采用的天然气除尘净化装置为例,论述除尘净化设备用压力容器的有关设计问题。该设备为上海化工研究院设计的HGSD型天然气净化预处理装置,其结构如图1所示。

图1 HGSD型天然气除尘净化装置结构

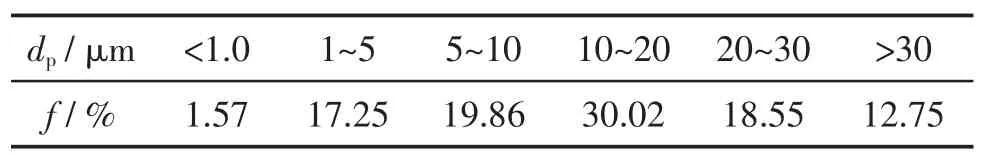

相关的工艺条件:气体介质为已脱硫天然气,易燃易爆,气体密度0.6982 kg/m3,处理气量10.0万Nm3/h,操作压力1.0~1.45 MPa,操作温度-15~50℃,进口粉尘粒度分布如表2所示。

表2 进口粉尘粒度分布

根据工艺条件确定设计参数,设计压力为1.6 MPa,设计温度为-15~50℃,设备材料采用低合金钢Q345R,焊接接头系数为1。从表2可以看出,粉尘粒度大于10 μm的颗粒约占61.5%。考虑到磨损腐蚀程度为轻微腐蚀,取腐蚀裕量为2 mm。设备上封头开设大开孔,为公称尺寸DN450的人孔,开孔补强采用厚壁管锻件 (Ø500×25)进行补强。设备装设有安全阀,进行气密性试验时应给出设备最高允许工作压力,因此要对容器圆筒、封头、法兰、开孔补强等受压元件计算最高允许工作压力。也就是说,要依据各受压元件的设计条件和结构尺寸计算其相应的最高允许工作压力,取其中的最小值作为该设备的最高允许工作压力。

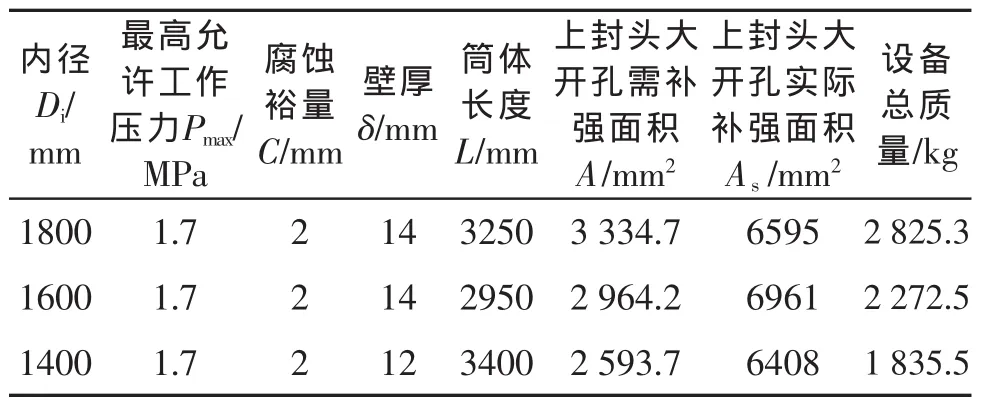

设计参数确定以后,代入前面所述的计算公式,即可对设备进行强度校核计算,直至满足压力容器的设计要求。在满足工艺要求的条件下,设备不同内径时各重要参数的计算结果如表3所示。

表3 不同内径时设备参数的计算结果

从表3可以看出,设备在不同内径尺寸条件下,选取的设计参数均达到了压力容器的设计要求。但设备的设计在满足工艺的条件 (处理介质气量)下,还应尽可能做到经济合理。表3中对符合设计要求的三种规格的设备进行了比较分析,内径1800 mm设备考虑工艺条件的裕量系数较大,满足了工艺要求,但设备的制造成本较大;内径1400 mm设备尽管大幅度降低了制造成本,但对工艺条件参数要求很严苛,裕量系数太小,很难满足实际的使用要求;而内径1600 mm设备能很好地兼顾工艺条件和设备成本的要求,最为经济合理。因此,经比较最终将1600 mm设备确定为设计的最佳方案进行了设计、制造和检验。目前该设备已经投运三年多,从实际运行情况看,运行安全可靠,满足工艺除尘净化要求,效果良好。

5.2 旋风分离器的设计

以山西某煤化工项目中的旋风分离器设计为例。该项目以煤为原料,在气化炉中原料与氧气、水蒸气进行高温气化反应,产生含有氢气、一氧化碳等的原料气,供后续系统进行产品合成。除尘净化设备旋风分离器负责将气化炉出口煤气中细小的煤粉颗粒分离出来,并通过返料辅助系统将煤粉颗粒返送回气化炉内进行二次反应,以提高气化炉的工作效率,提高C转化率。因此,旋风分离器的正常工作,对气化炉的高效运行非常关键。

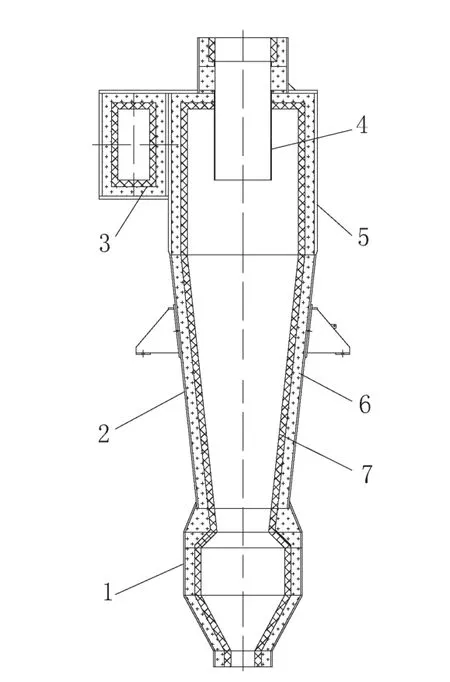

根据气化炉反应器的工况,旋风分离器工作环境具有高温、带压、冲刷、腐蚀等特点[5-6],其入口粉尘含量受原料带粉、原料粒度、固定C、气化炉的反应强度、压力、温度等多种因素的影响。因此,旋风分离器的结构设计,要与耐温、耐冲刷和耐温度升降的要求相适应。我们采用了具有耐温耐压耐磨隔热衬里的高效旋风分离器对气化炉反应器系统进行除尘净化,其结构如图2所示。

图2 高温带压耐磨隔热衬里旋风分离器结构

相关工艺参数:固体颗粒为煤粉,粒径在0~8 mm之间,经气化炉反应后排出粗煤气,煤气流量40000 Nm3/h,中间夹带未反应完全的粉煤灰 (粒径经测约为150 μm)以及较大颗粒的原料粉煤。混合气体进入到一级旋风分离器时其温度约为850℃,工作压力为0.6 MPa。

根据工艺条件,高温 (约为850℃)、腐蚀性(含有硫化氢)混合气体进入旋风分离器时其平均气流速度为16~18 m/s。考虑到这样的恶劣条件,旋风分离器内表面采用了一定厚度的隔热耐磨材料,并保持内表面平整光滑。取设备的设计温度为350℃ (壁温),设计压力为1.0 MPa。经过工艺传热校核计算,这样厚度的隔热耐磨层可以满足设计条件的要求。

由于旋风分离器特殊的进口形状,不宜直接按照压力容器规范中常用的方法来设计,而是采用了有限元分析设计的方法[7],这里不再具体详述。而对旋风分离器的筒体、锥体、灰斗结构等仍可按照常规压力容器规范进行强度校核计算。

在设计中对一些重要的相关参数进行了计算、选取。由于煤粉颗粒度较大,气流速度高,而且含有硫化氢,考虑了其磨损腐蚀程度,取腐蚀裕量为3 mm。设备材料受压元件采用Q345R(正火)板材,确保材质碳当量CE≤0.45%,焊接接头系数为1。设备上没有开孔,不考虑补强计算。设备本体不装设安全阀,故设计时可不给出设备最高允许工作压力。设备按350℃ (壁温)进行强度设计,操作中应随时监测壁温。设备外表面涂耐高温 (350℃)变色漆,如发现设备内部衬里损坏引起局部壳体超温现象,应立即采取降温或停止操作的有效措施,以保证设备的安全。

特别需要指出的是,由于旋风分离器的出口管位置的特殊性,出口管的高温气流速度很高,若采用耐磨衬里则很容易被冲刷掉,并造成循环系统的堵塞。因此,出口管材料宜采用耐磨耐高温的高合金钢材料。我们采用了抗腐蚀和耐磨性能优良、富含铬镍的特种高合金钢进口材料,该材料可承受800℃以上的高温,使用效果良好。

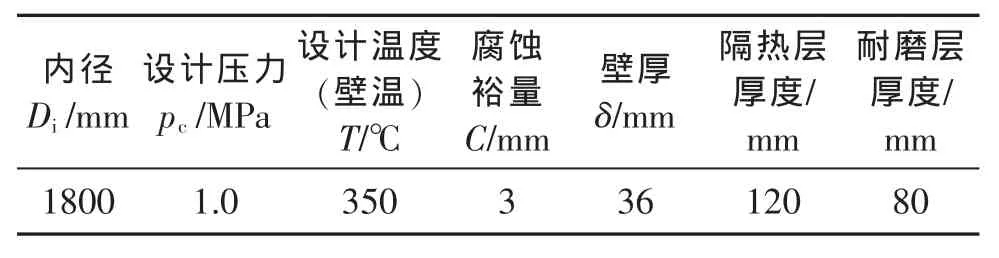

确定设计参数后,代入前述的计算公式,即可对设备进行强度校核计算,直至满足压力容器的设计要求。设备的重要参数的计算结果如表4所示。

表4 设备参数的计算结果

根据设计要求,该设备应在正确的操作状态下运行,严格按照规定的操作程序进行开车停车,以保证设备的耐受性。设备投入运行后,从实际测得的结果来看,设备运行压力为0.4~0.6 MPa,设备壁温为150~200℃,均小于设计参数值,符合设计要求,因而保证了设备的正常、安全、稳定运行。

6 结语

本文介绍了压力容器技术在除尘净化设备中的应用。除尘净化设备在压力容器中占的比重越来越大,这就要求设计者要严格按照压力容器的规范进行设计。本文从实际工程设计中遇到的一些典型问题入手,并以应用实例来具体论述压力容器技术在除尘净化设备中的应用,如何解决一些实际的工程技术问题。在进行除尘净化设备设计时,既要考虑设备的经济合理性,也要考虑设备的安全可靠性。

[1] 金国淼.除尘设备 [M].北京:化学工业出版社,2002:26-179.

[2] 高忠白,等.压力容器安全管理工程 [M].北京:中国石化出版社,1992:10-15.

[3] 纪庆伟.压力容器设计的经济合理性分析 [J].化工设计通讯,2008,34(1):42-43.

[4] 邱广民,吴冬果.浅谈压力容器设计中容易忽视的问题 [J].科技情报开发与经济,2010,20(10):222-223.

[5] 夏兴祥,劳家仁.新型高温旋风分离器的研究 [A].见:洁净煤技术国际研讨会论文集 [C].北京:煤炭工业出版社,1997:333-339.

[6] Sellakumar K M.High pressure high temperature gas cleaning using an advanced ceramic tube filter[J].Proc of 11th Int Conf on FBC,ASME,1991:1087-1094.

[7] ASME Boiler&Pressure Vessel Code.Ⅷ-1,2001.