大型乙烯装置冷箱壳体制造工艺研究

邬依婷徐懿杨薇陈涛

(1.杭州杭氧钢结构设备安装有限公司 2.杭州杭氧石化工程公司 3.杭州市特种设备检测研究院)

0 前言

乙烯冷箱是乙烯装置中的关键设备之一,用于降低工艺物流的温度,以便低温回收乙烯和提浓氢气,降低CH4/H2浓度分子比,提高乙烯回收率。通常,乙烯冷箱工作在+40~-170℃范围内。冷箱实质上就是换热器加上必要的分离器,并用一钢制保温壳包装起来,内部空间填满珠光砂等绝缘材料以减少冷量损失。乙烯装置的大型化是当今世界的发展趋势。目前商业化的乙烯装置规模最大的是加拿大NOVA厂140万t/a乙烯装置,我国已投产的生产能力最大的乙烯装置是天津石化100万t/a乙烯装置和镇海炼化100万t/a乙烯装置。大型乙烯装置如图1所示。

图1 大型乙烯装置

大型乙烯装置,其单位产品投资省、成本低、效益好,优势显而易见。因此乙烯冷箱大型化也是目前国内外发展的主要方向。自开发研制国产化乙烯冷箱以来,杭氧集团基本上适应了国内乙烯装置改扩建的需求,设计制造规模由30万t/a提高到100万 t/a。

1 制造难点

1.1 大幅面板的平整度要求

冷箱是一个长方体,内部为型钢构成的骨架,每个面采用大幅钢板盖面,各箱板与冷箱骨架为焊接结构。冷箱露天放置,常年受到风吹日晒雨淋,因此冷箱一般在其外表面喷砂后刷底漆、中间漆和面漆,而内表面喷砂后涂底漆。为保证冷箱板受力均匀、外表美观和油漆附着牢固,冷箱板有一定的平面度要求。冷箱底板的平面度会影响落在基础上的设备垂直度,对设备内尤其是板式塔上的液体分布有影响,所以要求较高。

1.2 冷箱的密封性要求

由于乙烯冷箱内设备主要介质为甲烷、乙烯、丙烯和氢气等可燃气体,它们在高压低温下工作,任何微量的泄漏都有可能在冷箱内某个部位积聚,有可能发生冷箱爆炸从而引起整个乙烯装置冷区的爆炸,所以对冷箱的密封性有一定的要求。

1.3 整体运输的特殊考虑

乙烯冷箱内部管道复杂,材料特殊,一般为铝合金材质,有时为不锈钢材质并包含铝和不锈钢过渡接头。冷箱在制造商工厂安装时一般采用水平方式安装,以便于管道焊接,这样整体组装质量容易控制。在用户现场安装一般采取竖直安装,水电气条件更适合钢制容器和管道的安装,所以在允许的情况下尽量选择制造商工厂内部安装。这样就必须将冷箱整体吊装和运输。由于冷箱内设备复杂,有时一台冷箱内多达20多台大小各异、形状不同的设备,整台冷箱重心不易控制,且单台冷箱重量超过300 t,冷箱整体吊装及运输十分困难。

2 解决方案

2.1 制定特殊型材制造工艺

大型乙烯冷箱中,需要一些特殊规格的型材,这些型材按常规一般无法直接采购到,因此公司就采用板材折边或拼接自制而成。但由于某些原因,经过一段时间后这些自制的型材出现了结构弯曲变形,影响了整体质量,以致需要整改,在现场重新切割拼接制造,从而产生了一些不必要的人力、物力和财力损失。针对这一问题,公司特制定了型材制造工艺,主要是针对制造过程中容易出现的问题进行工艺的规范统一。其主要内容包括以下几点:

(1)根据图纸尺寸备料,采用剪板机或等离子切割下料,钢材切割边缘或断口处不应有分层、夹渣等缺陷。

(2)按图2所示的坡口形式切割出H型钢腹板和翼板拼接处的焊接坡口并磨平。

图2 H型钢焊接坡口形式

(3)型钢拼接工艺采用手工弧焊,焊机直流反接,保证焊接质量。在制造过程中,为有效控制焊接变形,先将翼板点焊在制造平板上或用压板将板两头压紧。

2.2 冷箱穿出结构设计及焊接质量控制

为使焊缝满足热胀冷缩的要求,各箱板间的连接处内侧为间断焊;为保证整个冷箱的气密性要求,冷箱外侧为连续密封焊,施焊时焊接坡口须去除表面油漆。所有焊接采用手工电弧焊,冷箱骨架的柱、梁、斜撑、加强板等连接处均为连续焊接,冷箱骨架的柱、梁、斜撑等与面板接触处的焊缝均应磨平。筋板应在焊接时配制并修正,焊接后校平整,并校正对角线和垂直线以及平面度。冷箱面板拼接应整齐美观,内侧与柱、梁、斜撑拼接处的焊缝应磨平,清除焊渣和毛刺。珠光砂放出口、接地板在冷箱就位后由用户进行施焊,面板及冷箱骨架两侧刷上面板编号,以方便冷箱总装。

一台复杂的大型乙烯冷箱约有60条进出管线,因此冷箱管线的传出结构直接影响了冷箱的密封性。针对冷箱在低温下操作的特点,部分管道在操作状态下由于冷缩而产生位移,因此需要采取一些有效措施,例如采用特殊的柔性结构。如图3所示,可采用橡胶套、垫木以及不锈钢带作固定物,内部填充矿渣棉,这样既能够让管道自由移动,又可以保证冷箱密封性和绝热性,减少冷量损失,杜绝冷箱壁结霜而冻裂的现象。

图3 接管穿过冷箱板

2.3 整体吊装结构

大型乙烯冷箱内部包含超过20台大小不同、形状各异的压力容器,内部重量分布不均匀。以某冷箱为例,由于冷箱的重心不在其外形的几何中心,在吊装过程中各吊点所承受的力也各不相同。

吊装过程中,冷箱与水平面的夹角α从0°至90°的整个过程各个吊耳承受的力在不断变化,各个阶段的受力分析如图4所示。在设备进入直立状态之前,受力吊耳由冷箱顶部下面①、②号两个吊耳和尾部上面⑤、⑥号两个吊耳承担。当设备达到直立状态时,副吊车松钩,设备重量由冷箱头部①至④号四个吊耳承担。设备从抬头到直立状态过程中,③、④号吊耳上吊索处于松弛状态,需要用绳索将其固定,防止吊装过程中吊索脱离该吊耳。

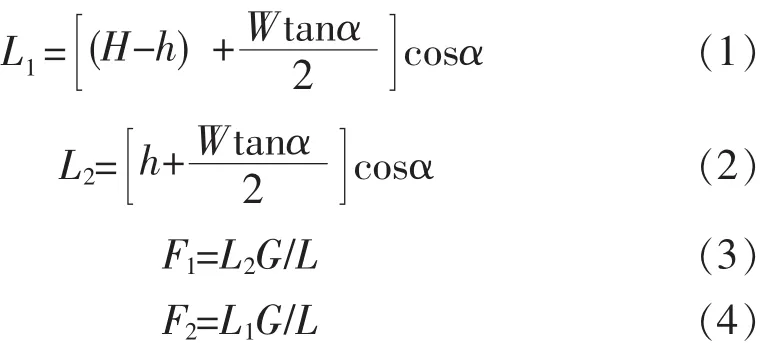

冷箱的受力可按下述各式来分析 (角度为α):

图4 受力分析

起吊过程中各吊点受力大小如表1所示。

表1 起吊过程中各吊点受力分布 (单位:kN)

大型乙烯冷箱整体采用吊耳吊装,但其吊耳与一般设备的吊耳采用的圆管不同,因为冷箱质量超过300 t,起吊时的剪切应力很大,所以采用高强度的圆钢,并将圆钢深入框架内部,与内部钢梁形成一个整体,有效提高了吊耳的抗剪切能力。实践证明,该吊装结构使用良好,冷箱刚性足够。

3 结论

本文论述了大型乙烯冷箱制造工艺,解决了冷箱板垂直度和平面度的问题,通过了冷箱的气密性试验。305 t质量的冷箱一次起吊成功,冷箱无明显变形,刚性足够。大型乙烯冷箱制造工艺的实施,在减少产品制造成本的同时,大大地提高了生产效率和产品质量,适应了大规模乙烯装置中大型设备生产的需要。该百万吨乙烯装置冷箱目前已在用户现场正常运行超过3年,使用情况良好。该冷箱的制造工艺有较好的推广应用价值。

[1] 秦燕,闫振贵.百万吨级乙烯冷箱的设计 [J].深冷技术, 2007(12) :19-24.

[2] 姜招春.大型空分设备冷箱的钢结构应力计算分析[J].深冷技术,2007(1):42-44.

[3] 陈基发,沙志国.建筑结构荷载设计手册 [M].北京:中国建筑工业出版社,2004:89-111.

[4] JGJ 81—2002建筑用钢结构焊接技术规程 [S].

[5] GB 50017—2003钢结构设计规范 [S].

[6] 侯兆新,等.钢结构工程施工质量验收规范实施指南[M].北京:中国建筑工业出版社,2002.