双管板换热器胀接试验研究

周 挺 贺学志 杜珊珊 徐鹏程

(1.合肥通用机械研究院 2.合肥通用特种材料有限公司)

常规换热器的管板与管子、壳体连接时,可采用多种连接结构,但不论采用何种连接结构,都不可能保证绝对不泄漏。如果必须严禁壳程、管程的液体混合,双管板结构可供选择。双管板结构是一种有利于防止一侧流体向另一侧流体泄漏的结构。

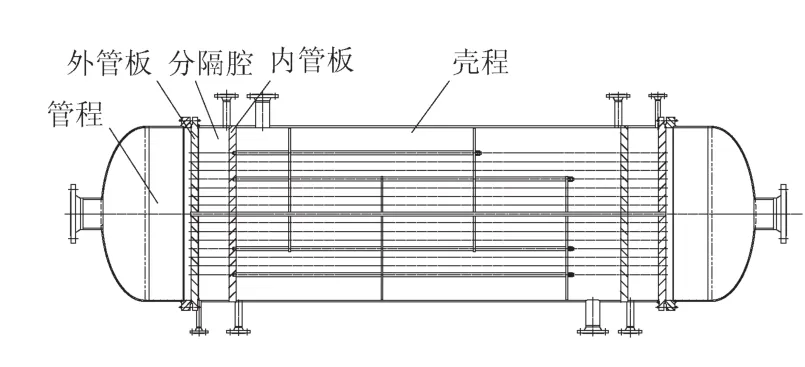

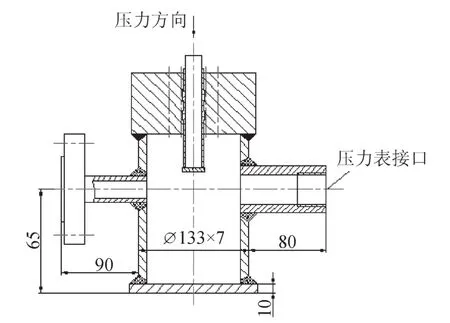

双管板换热器中,两管板之间的管束不能用于传热,浪费了管子的一部分表面积。双管板换热器加工困难,制造费用较高,使用过程中的操作条件比单管板严格,加大了使用成本,所以工程上应尽量避免使用双管板换热器。但在一些化工生产中,对强腐蚀介质、剧毒介质等需要回收以及管壳程介质严禁混合的场合,双管板换热器还是一种必要的选择。双管板换热器的结构见图1。

对于双管板换热器,其外管板可采用常用的连接结构,如强度焊、强度焊加贴胀等[1]。而内管板与换热管的连接只能采用强度胀接,且强度胀接不仅要保证连接强度,还要保证接头的密封性。胀接质量的好坏决定了换热器制造的成败。

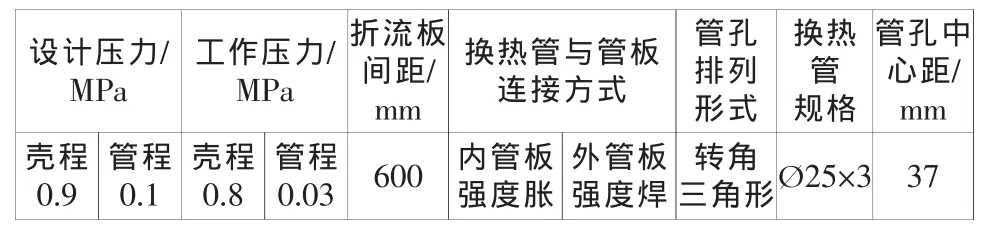

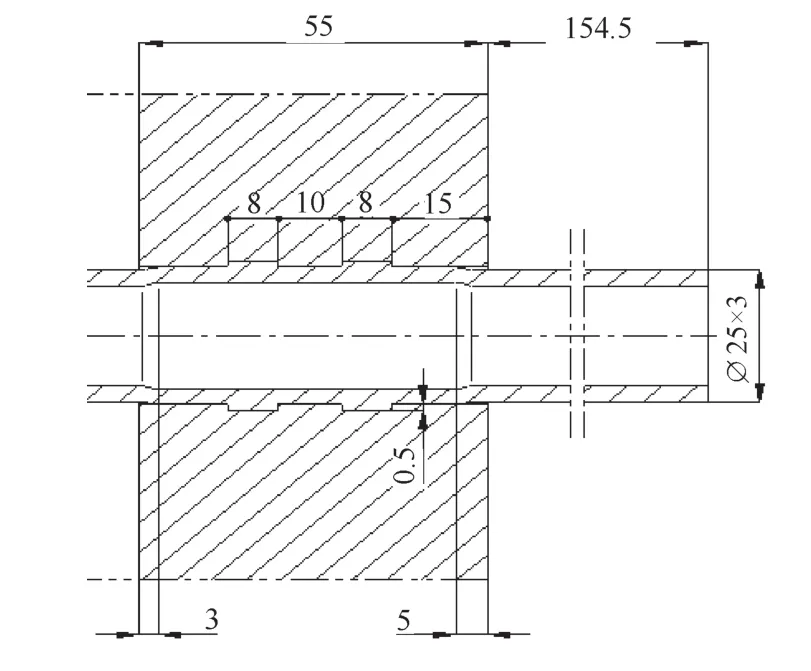

拟定技术特性表

图1 双管板换热器结构

为保证双管板换热器内管板强度胀接后满足使用要求,在双管板换热器生产制造前应进行模拟胀接试验,试验合格后才能进行管板加工和胀接工作。胀接试验包括胀接方式的选择、管孔胀槽的设计和加工、胀接工装的设计、参数的选择以及试胀和检验等内容。通过试验可确定合适的胀接工艺,用于指导生产。

1 胀接试验工装的结构设计

1.1 管板与换热管材料选择和参数确定

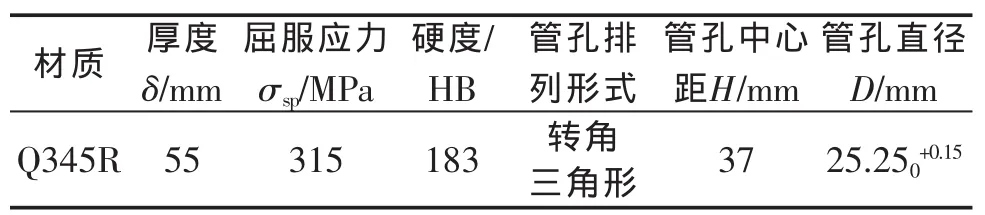

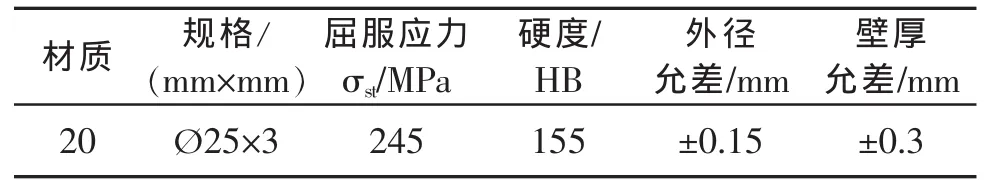

本次试验选择的材料与设备相同,管板选用Q345R,换热管选用20钢。要求管子材料的硬度比管板硬度低HB20~30。管板、换热管参数分别见表1、 表2。

表1 管板参数

表2 换热管参数

1.2 管板管孔胀槽设计

拉脱力与密封性能是衡量胀接接头连接质量的主要指标。为了提高拉脱力和密封性,最可行的方法是在管板孔中开一道或多道环形槽。国标GB 151—1999[1]中对开槽结构尺寸规定为3-6-3的形式,即管板的环形胀槽宽为3 mm,槽间距为6 mm。该开槽结构尺寸仅适合于机械胀接。

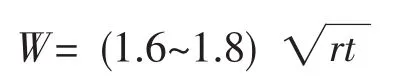

本次试验选用液压胀管方式。由于液压胀管属于柔性胀接,管子的变形规律与机械胀管不同,开槽宽度和深度必须修改。根据相关研究结果[2],最佳液压胀接的槽宽W为:

式中r——换热管平均半径,mm;

t——换热管壁厚,mm。

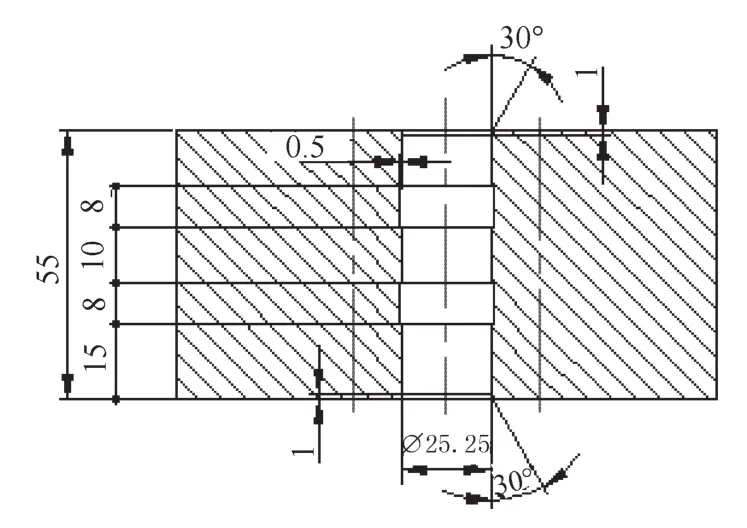

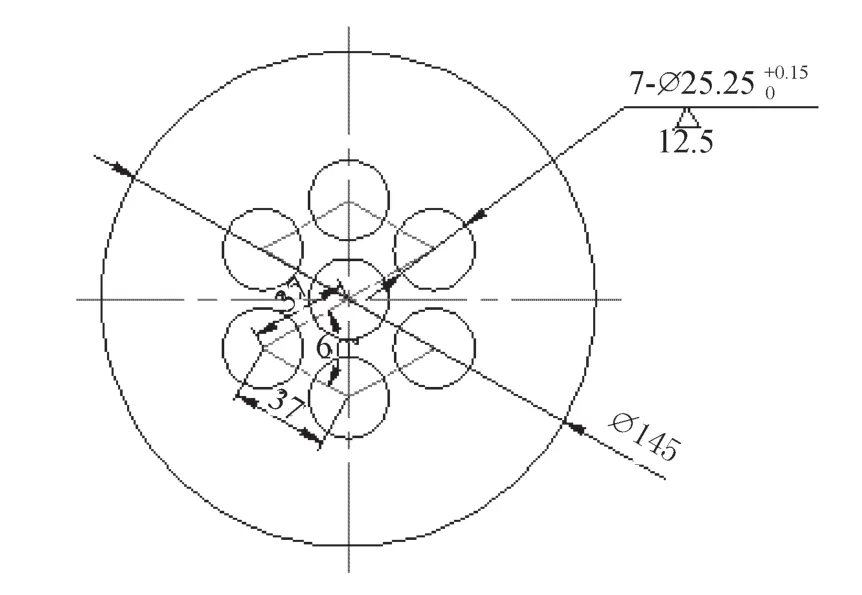

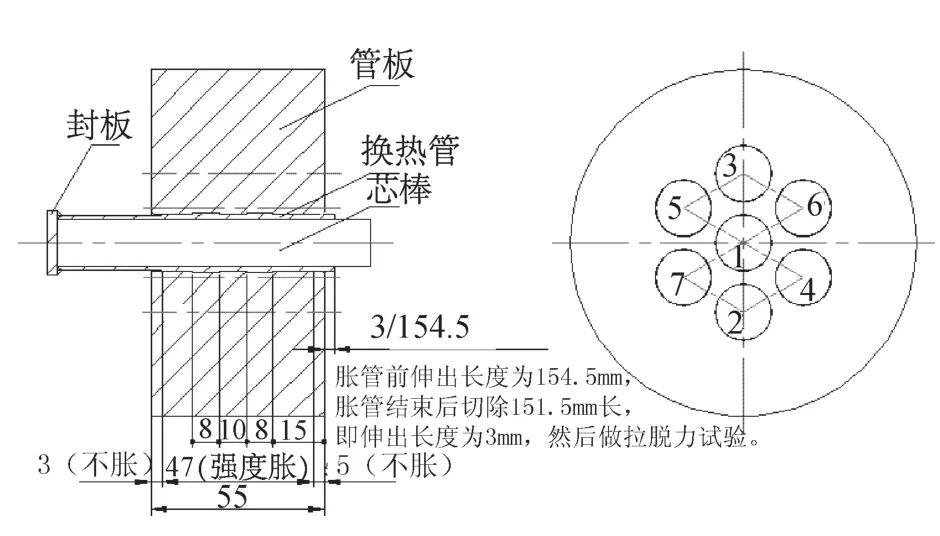

对于Ø25×3的管子,槽宽应为8~9 mm。本次槽宽设计成8-10-8的形式,槽深0.5 mm。开槽的结构尺寸见图2,胀接连接结构见图3。

图2 内管板管孔开槽结构

图3 内管板胀接连接结构

1.3 试验工装设计

为检验内管板胀接质量 (密封性能及足够的拉脱强度),设计的试验工装如图4所示,换热管排列如图5所示。

图4 胀接试验工装

2 胀接压力的选择

液压胀接压力应根据换热器的密封性能要求、管子与管板材料、换热管的精度、管板孔表面状况以及胀接几何参数的实际情况而定,必须保证胀接接合面的拉脱强度和密封性能满足技术要求。

图5 试验用管板上换热管的排列

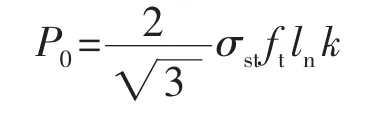

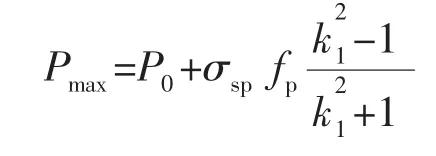

胀接压力的计算公式[3]所下所述:

(1)管子外径刚发生塑性变形时的胀接压力

(2)使管子和管板产生剩余应力的最小胀接压力

(3)管板发生塑性变形的胀接压力

式中 σst——管子材料屈服强度,MPa;

σsp——管板材料屈服强度,MPa;

ft——考虑胀管两侧管子影响的内压放大系数,

fp——考虑胀管两侧管板影响的内压放大系数,

k1——考虑周围管桥影响的外、内径之比,

do——换热管外径,mm;

di——换热管内径,mm;

L——胀管区长度,mm;

R——管板孔距,mm;

D——管板孔径,mm。

贴胀时,胀接压力取在po~pmin之间;强度胀时,胀接压力取在pmin~pmax之间。

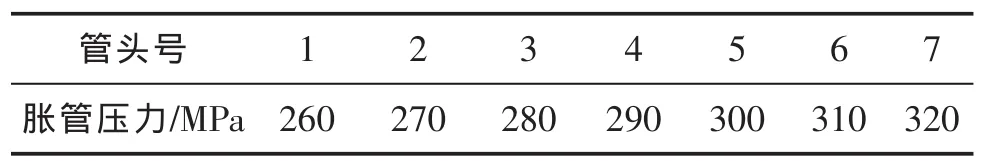

根据以上公式计算胀接压力。胀接压力在强度胀接范围内取值,由低到高取7个不同的胀接压力,通过试验,确定最佳的胀接压力。7只管头的胀接压力见表3。

表3 7只管头的胀接压力

3 试验工装的加工和组装

3.1 管板胀槽加工

为了达到连接强度和密封性能的要求,管板孔表面粗糙度和管孔尺寸偏差均要控制在技术要求范围内。本次试验用试件管孔加工采取二次钻工艺,采用专用刀具加工胀槽,确保最终管孔精度和开槽尺寸均符合要求。

3.2 试验工装组装

管端封板应与换热管组焊牢固,封板内表面应平整,且应与换热管轴线垂直。在管板各孔边标注孔号,结构见图6。

图6 试验工装管板与换热管组装

4 液压胀接及质量的检验和评定

4.1 液压胀接

(1)液压胀接质量必须保证换热管与管板的连接能满足换热器设计所需的密封性能并保证足够的拉脱强度,本试验主要就是针对胀接接头的拉脱力和密封性能问题进行的。

(2)胀接尺寸按图6要求确定,胀管压力按表1取值。

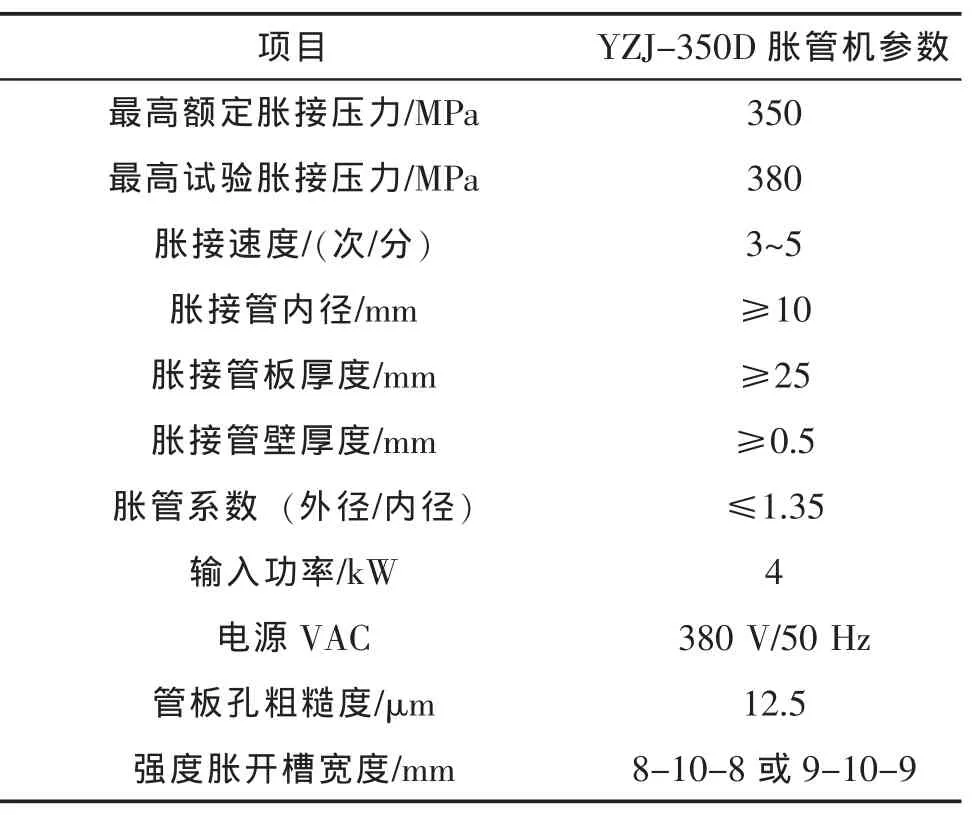

(3)胀接设备选用YZJ-350D型胀管机,其主要技术参数如表4所示。

表4 YZJ-350D型胀管机主要技术参数

胀接过程中不能发生胀管器密封橡胶破坏和泄漏现象,否则应重新进行胀接并进行相应的数据记录。

4.2 密封性能检验

(1)装配压力试验用压力表、阀门等附件,对胀接后的结果进行密封性能检验,组装完毕的试验装置见图7。

图7 密封性能检验装置

(2)进行耐压试验。试验介质为水,试验压力为1.2 MPa,保压时间30 min,整个试验过程无渗漏、无可见的变形和异常声响。试验过程见图8。

(3)进行泄漏试验。耐压试验合格后,再进行泄漏试验,试验介质采用压缩空气,试验压力为0.9 MPa,保压足够时间,无泄漏。试验过程见图9。

图8 试验工装耐压试验

图9 试验工装泄漏试验

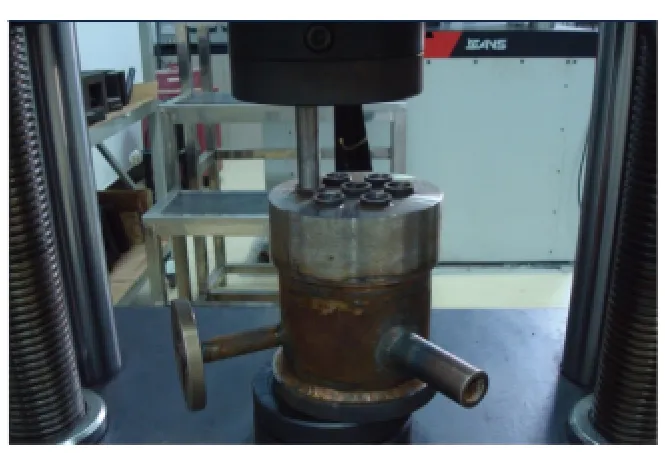

4.3 拉脱试验

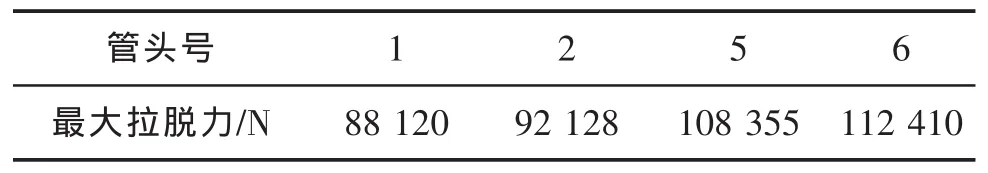

密封性能检验合格后,在万能材料试验机上进行拉脱试验,测试拉脱力,见图10。对1、2、5、6号换热管管头进行拉脱试验,拉脱顺序依次为2、5、6、1,拉脱试验的结果见表5。

图10 拉脱试验

表5 4只管头的最大拉脱力

按照标准[1]要求,管子与管板的强度胀接所需要的最小拉脱力为14765.5 N,即P′≥14765.5 N为合格。

经试验,所测各管头的拉脱力均满足要求。

4.4 解剖观察

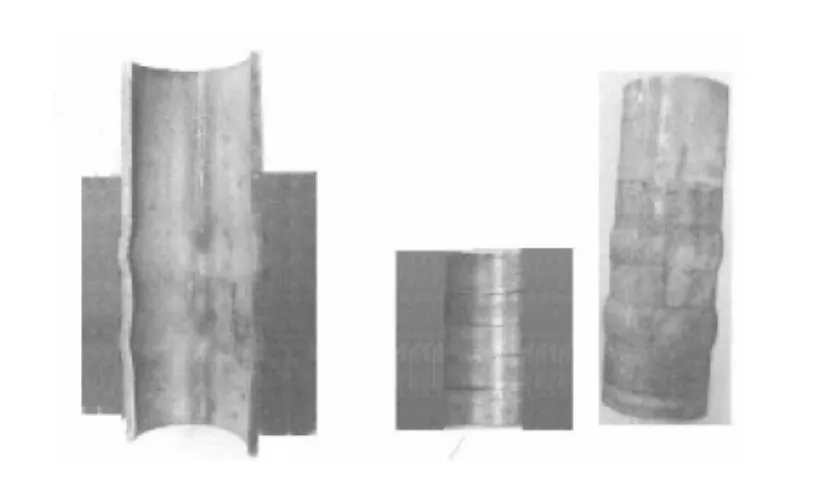

拉脱试验合格后,对试件进行解剖试验,检查管子与管板的贴合情况。沿管头 (2、3号)的中心连线进行线切割解剖试验,检查换热管与管板间的贴合质量。解剖后的试样见图11。

图11 内管板与换热管贴合解剖图

5 结语

(1)内外管板管孔、胀槽的同心度、垂直度是双管板换热器制造的关键,而内管板强度胀接是双管板换热器制造的难点,制造过程需严格控制有关技术参数。

(2)通过试验确定本文结构的内管板胀接压力在260~320 MPa时,能满足强度和密封性能要求。

(3)要选择合适的开槽结构及胀接工艺。液压胀接能得到合格的胀接接头,可以用于双管板换热器的制造。

[1] GB 151—1999管壳式换热器 [S].北京:中国标准出版社,2000.

[2] 颜惠庚,张炳生,葛乐通.换热器的液压胀管研究(三)——管板开槽宽度的选择[J].压力容器,1996, 13 (4): 24-28.

[3] 赵杰,邢卓.BFe30-1-1双管板换热器的液压胀接[J].管道技术与设备,2008(1):40.