大型脱硫吸收塔结构优化研究与设计

孟 炜 单新宇 魏宗新 郑传祥

(浙江天地环保工程有限公司) (浙江大学)

0 引言

目前大型燃煤电厂烟气脱硫的主导技术是湿法烟气脱硫,即WFGD系统,而脱硫吸收塔则是该系统的核心设备[1]。脱硫吸收塔的作用就是将除尘后烟气中的二氧化硫与塔内各喷淋层喷淋的石灰浆液进行气液反应,以脱除烟气中的硫。脱硫后的烟气经除雾器除雾后再由烟道排出。吸收了二氧化硫的浆液在吸收塔的下部经搅拌轴搅拌氧化成石膏,生成的石膏可作为副产品销售[2]。

吸收塔属于大型薄壁容器。为了使烟气在塔内均匀分布,烟道矩形开孔一般比较大。由于矩形大开孔的存在 (宽径比达到70%以上),吸收塔圆筒壳体截面受到了很大的削弱,造成壳体的几何结构严重不连续,尤其当其承受外部轴向载荷时,几何不连续的开孔部位角点处薄膜应力大大增加[3-4]。同时对于存在曲率的大型薄壁壳,在轴压作用下其结构不连续区域还会产生弯曲变形,从而产生比较大的弯曲应力。膜应力和弯曲应力的叠加使结构不连续处产生应力集中现象,其最大应力值将大大超过平均应力值,约为平均应力值的几倍至几十倍不等。在外载荷频繁变化过程中,这个高应力区会产生疲劳裂纹,裂纹扩展使得结构的承载能力严重降低,甚至结构破坏失效。所以,吸收塔的矩形大开孔补强分析比较复杂和重要[5-7]。

目前我国对这类吸收塔结构的设计还没有完全可查询的设计规范,主要依靠国外的引进技术进行设计 (如美国的B&W公司),缺乏比较清晰的理论分析和指导规范[8-9]。对于矩形开孔部位的复杂应力情况[10-12],工程上采取的措施往往是对整个塔体自下而上依次分段采用不同的壁厚,塔体底部至矩形开孔段由于受力情况复杂采用比较大的壁厚值,然后向上依次减少壁厚值。这样的壁厚布置,虽然在强度上能满足要求,但通过研究发现,在正常工况下,除了在矩形开孔部位有比较大的应力外,其他区域应力都不太大,因此整个塔体存在比较大的优化空间[13-14]。

1 优化研究

目前工业上吸收塔的设计,采用的是国外引进技术进行设计 (如美国的B&W公司),这样计算出来的壁厚虽然强度上满足要求,但往往偏保守,具有一定的优化空间。本文采用有限元软件对浙能集团某电厂1#机组脱硫吸收塔进行有限元分析,分析其整体受力情况,对应力较小的区域提出相应的优化方案。

1.1 载荷情况

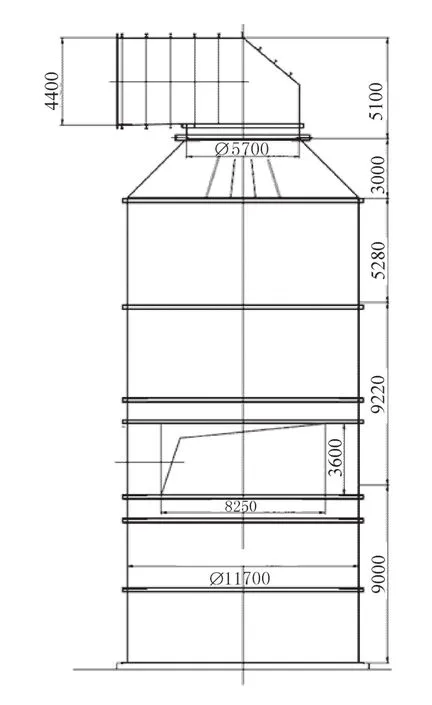

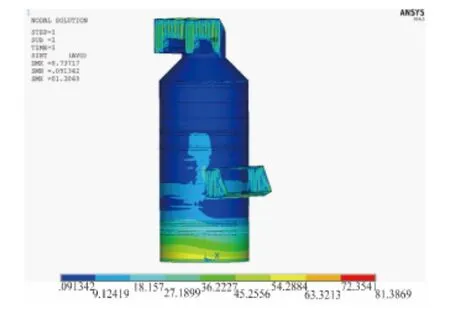

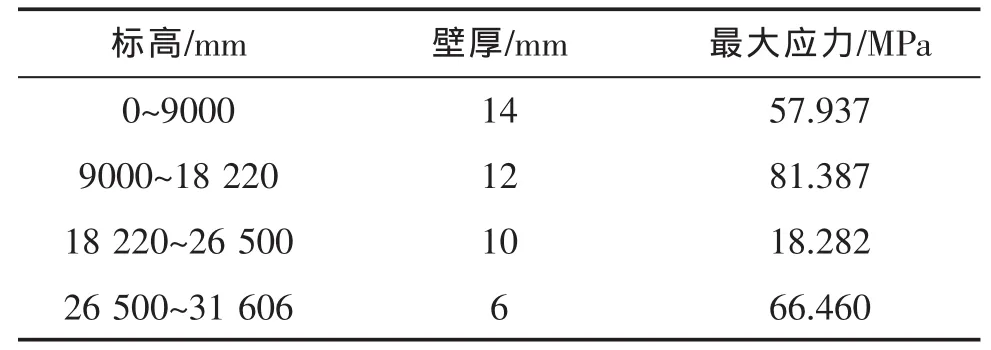

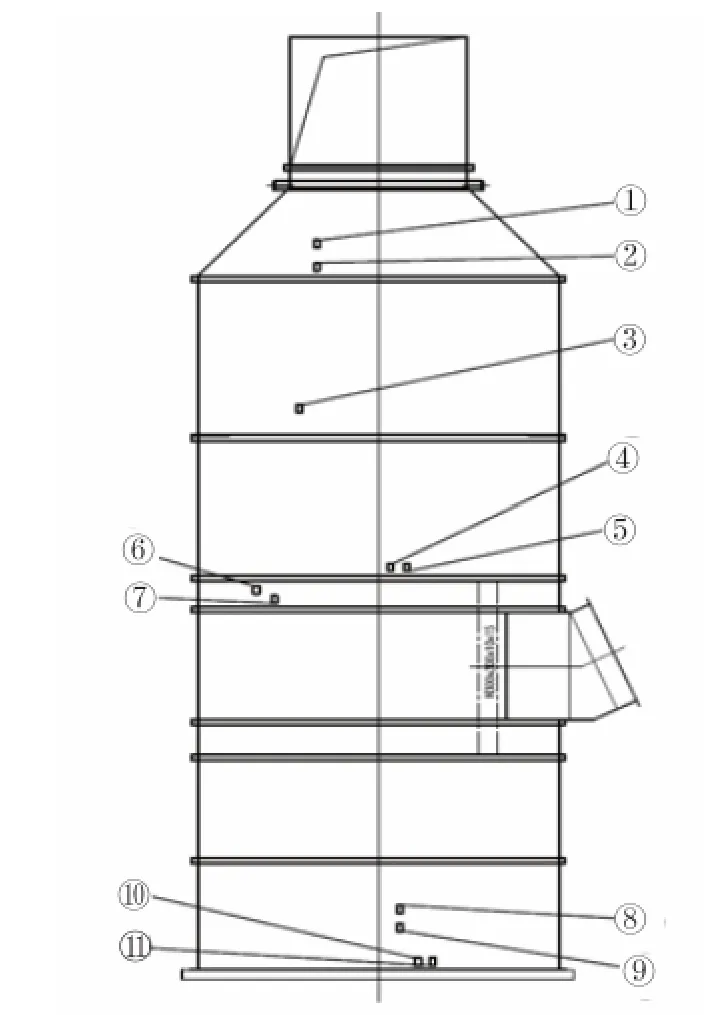

浙能集团某电厂2×300 MW机组湿法烟气脱硫工程1#吸收塔总体高度31.606 m,高度23.5 m以下是烟气吸收筒体部分,吸收塔的内径11.7 m。吸收塔的壁板厚度由下到上依次改变:0~9 m高度范围内厚度14 mm,9~18.22 m高度范围内厚度12 mm,18.22~26.5 m高度范围内厚度10 mm,26.5~31.606 m高度范围内厚度6 mm。矩形烟道入口处中心高度为10.3 m,烟道开孔宽度为8.25 m,高度为3.6 m,烟道壁厚6 mm;矩形烟道出口中心处高度为29.4 m,烟道开孔宽度为5.7 m,高度为4.4 m,烟道壁厚为6 mm。吸收塔体上,在标高3.794 m、7.294 m、8.494 m、12.306 m、13.386 m、18.090 m、23.480 m处分别设置环形加强筋L180×180×14、 L200×200×18、 L200×200×18、 L200×200×18、 L200×200×18、 L200×200×18、 L200×200×18,单位mm。脱硫吸收塔结构如图1所示。

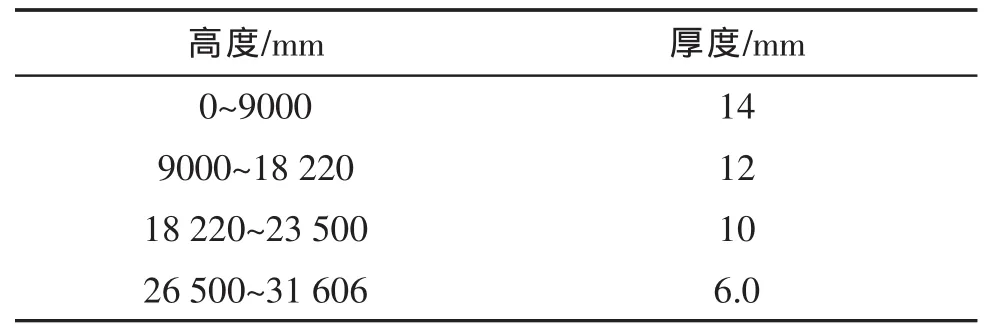

吸收塔自下而上各个高度段的塔体壁厚如表1所示。吸收塔是大型薄壁容器,由于工艺需要,塔内部设有各级喷淋层和除雾层等内部件,这些内部件会给吸收塔施加很大的轴向力。各层内部件的质量及作用高度如表2所示。

图1 电厂脱硫吸收塔

表1 不同高度的塔体壁厚

表2 吸收塔内部件质量和作用高度

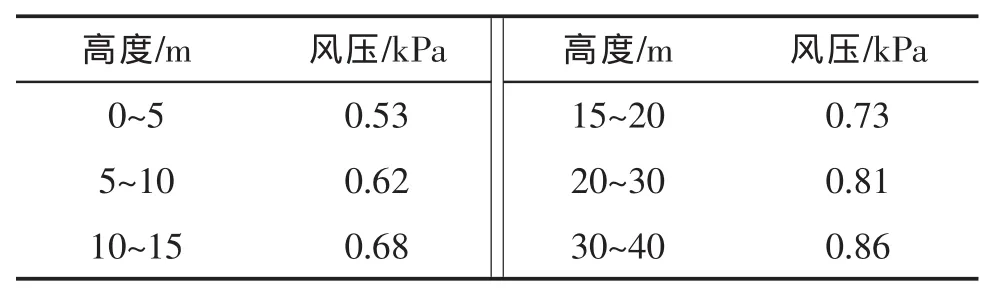

吸收塔设计压力0.055 MPa,设计风载荷26.8 m/s,基本风压0.45 kPa,各个高度层风压如表3所示。吸收塔下端浆液池高度8.5 m,浆液密度1.14×103kg/m3。

1.2 建模及应力分析

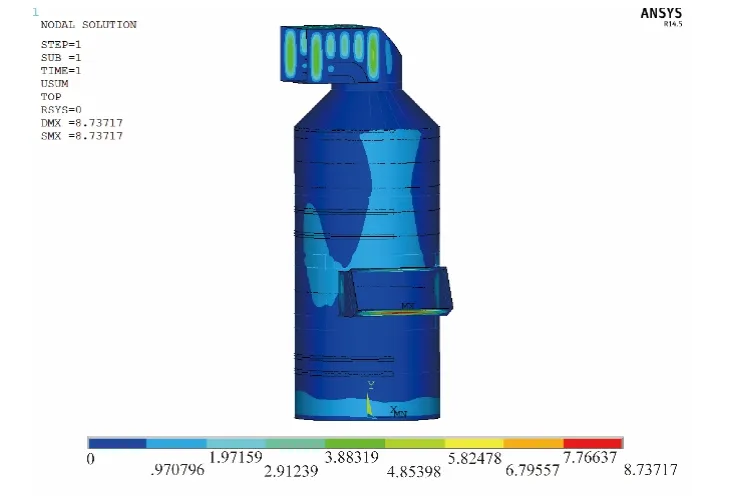

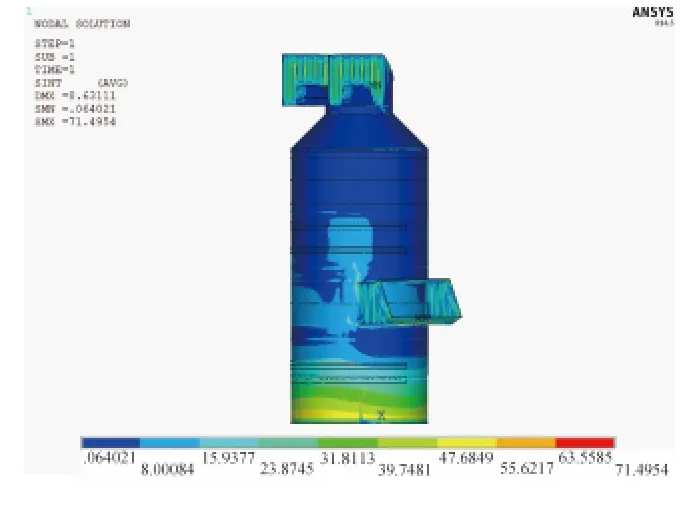

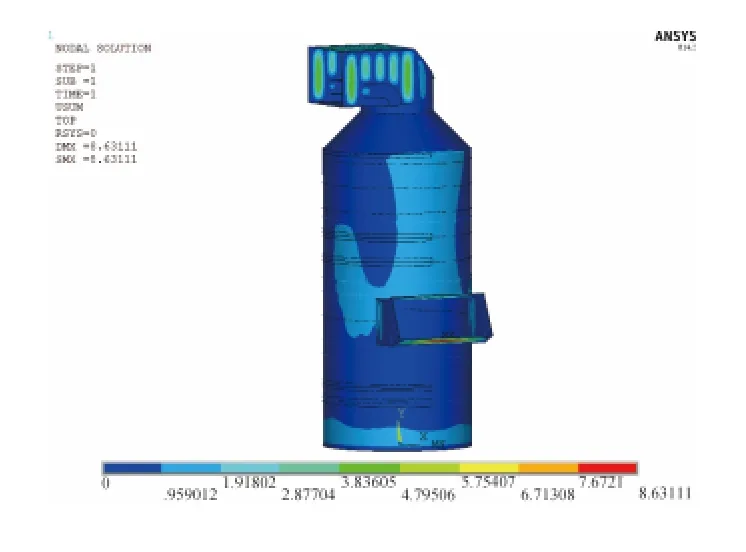

采用ANSYS软件进行整体建模分析。加载的边界条件为:吸收塔下端底面设为固支,烟道进出口仅矩形开孔端面轴向自由,其他方向约束。所有与操作介质接触面施加内压力,有浆液部分施加浆液静压力,沿轴向不同高度施加内部件的轴向力,筒体外表面施加风载荷,整体施加重力加速度。在该载荷工况下吸收塔应力云图如图2所示,变形云图如图3所示。

表3 不同高度的风压

图2 吸收塔应力云图

图3 吸收塔变形云图

由图2可知,吸收塔最大应力为81.161 MPa,位于矩形开孔下角点。整个吸收塔除了矩形开孔区域至塔底部分有较大的应力外,矩形开孔上部直至塔顶部分的应力整体都比较小。由图3可知,最大变形在烟道进气口下底板处,整个吸收塔除了烟道进出口壁板上、矩形开孔区域左右侧以及上边界区域变形较大外,其他区域变形都比较小。整个吸收塔不同高度段最大应力如表4所示。

1.3 优化目标

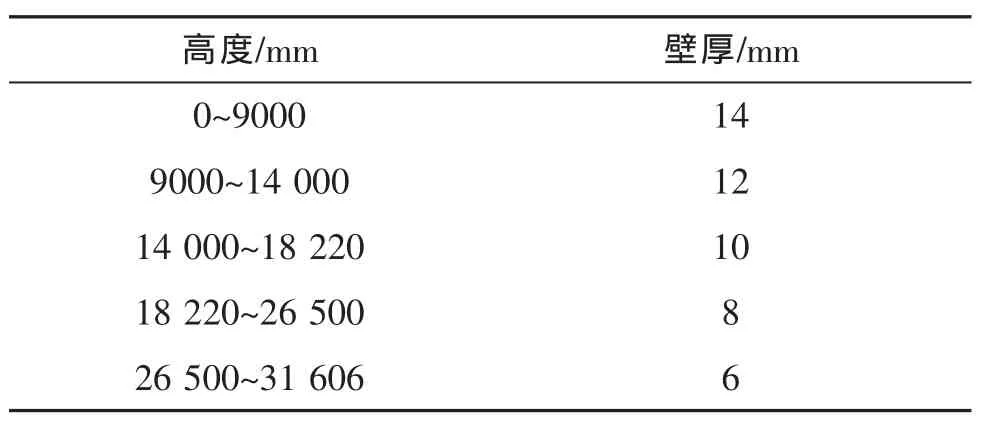

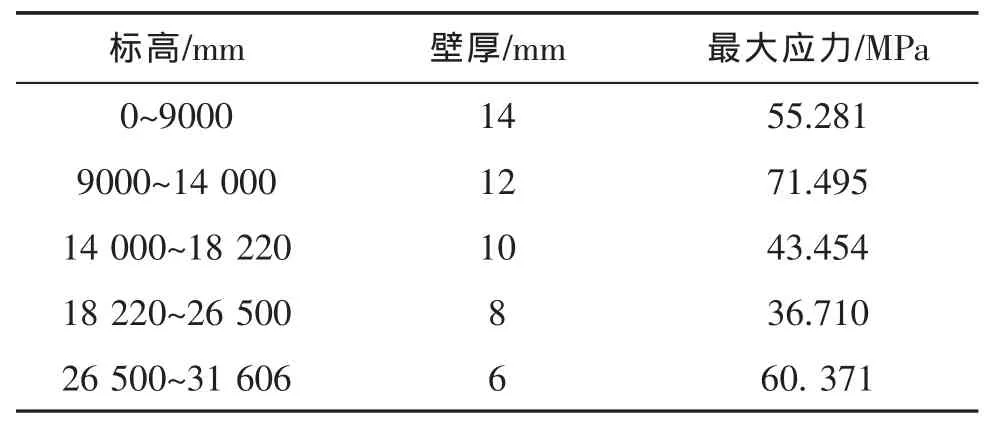

由图3吸收塔应力云图可知,吸收塔壁上面的应力水平比较低,可以减薄壁厚。由于塔壁矩形开口及塔体下端位置受力比较复杂,且应力相对比较大,所以保持矩形开口上边界第二根环向加强筋及以下部分筒体厚度不变,即塔底部到标高14000 mm位置壁厚不变,14000 mm高度至26500 mm高度的壁厚依次减薄2 mm,其他位置壁板厚度不变。优化后的不同高度的筒体厚度如表5所示。

表4 吸收塔各高度段壁厚、最大应力和最大变形

表5 优化后不同高度的塔体壁厚

在同样的载荷和边界条件下,优化后的吸收塔的应力云图和变形云图如图4、图5所示。

图4 优化后吸收塔应力云图

吸收塔不同高度段最大应力如表6所示。

由图4和表6可知,进行壁厚减薄和结构优化后,整个吸收塔各个高度段的应力分布更加均匀了,整个塔体应力值都处于40~60 MPa之间,最大应力值较优化之前有了稍微的减小,为71.495 MPa,可能原因是矩形开孔上部壁板厚度减薄之后减少了轴向力对矩形开孔的作用,从而最大应力有所减小。结构优化后,最大应力值仍处于安全范围。由图5可知,与应力值分布一致,优化后整个吸收塔的变形分布也更加均匀。经过计算,通过壁板减薄,优化后吸收塔的用钢量减少了14.680 t,优化效果显著。

图5 优化后吸收塔变形云图

表6 吸收塔各高度段壁厚、最大应力和最大变形

2 工程应用

将以上优化成果应用于浙能集团某电厂1#机组,其脱硫吸收塔结构如图1所示。为了验证模拟分析的可靠性,课题组赴电厂进行现场的应力测试。通过应力测试掌握脱硫吸收塔的真实应力分布情况,并与理论分析和模拟分析的应力进行对比,验证理论分析与模拟分析的正确性。

2.1 应力测试

应力测试由YJ-33型静态电阻应变仪贴片测量。考虑了实际吸收塔能够粘贴应变片的可能性,选择了有代表性的12个测点作为测试点。从上到下应变片的分布分别为:顶部锥形过渡段中间位置1片,锥形与圆柱形过渡处1片,塔体顶层平台处1片,矩形烟道大开孔处2片,中间平台处上、下各1片,底部塔体上、中、下各1片,最底部加强筋不同圆周处分布2片,有效测点共11个,其位置如图6所示。

图6 应变片分布

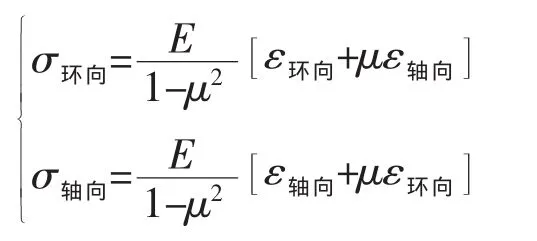

测试采用YJ-33应变仪半桥连接法,应变测试值如表6所示,相应的应力计算值列于表6的第2列。计算应力时,钢材的E取210 GPa,泊松比取0.3。由于该吸收塔符合薄壳壳体的无力矩理论,所以可以用二向应力状态公式进行等效应力计算,等效应力值列于表6第3列。

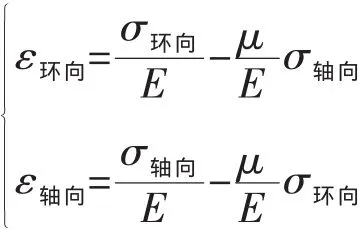

平面状态的应变有以下关系:

如果将其表示成应力表达式,则有:

式中 σ环向——塔体的环向应力,MPa;

σ轴向——塔体的轴向应力,MPa;

ε环向——塔体的环向应变,μ;

ε轴向——塔体的轴向应变,μ。

测得应变以后,应力就可由上述公式计算得到,结果见表7。同时,通过模拟应力云图,可找出测试点附近的模拟应力值,其值如表7中最后1列所示。

2.2 测试结果与模拟结果对比分析

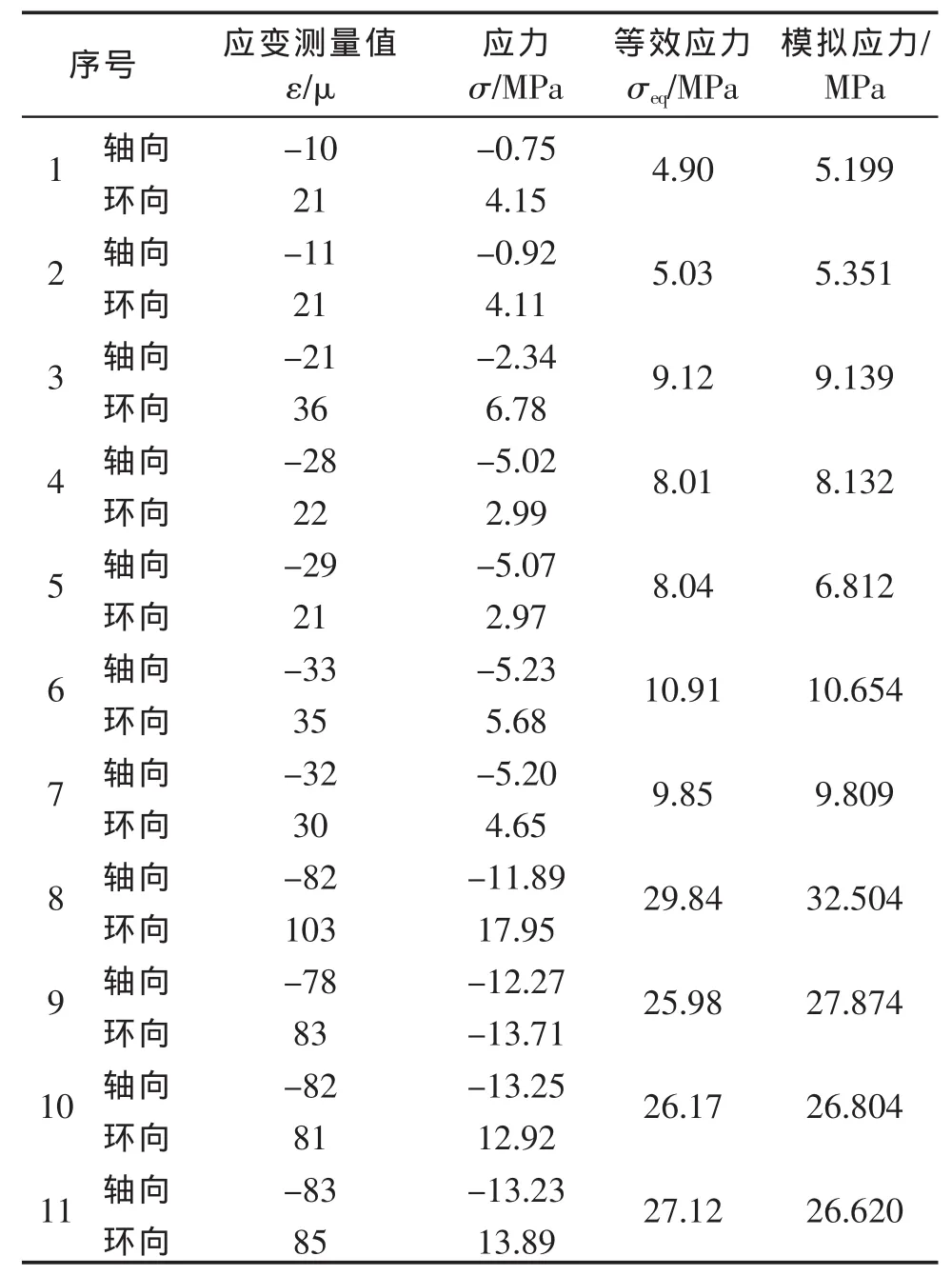

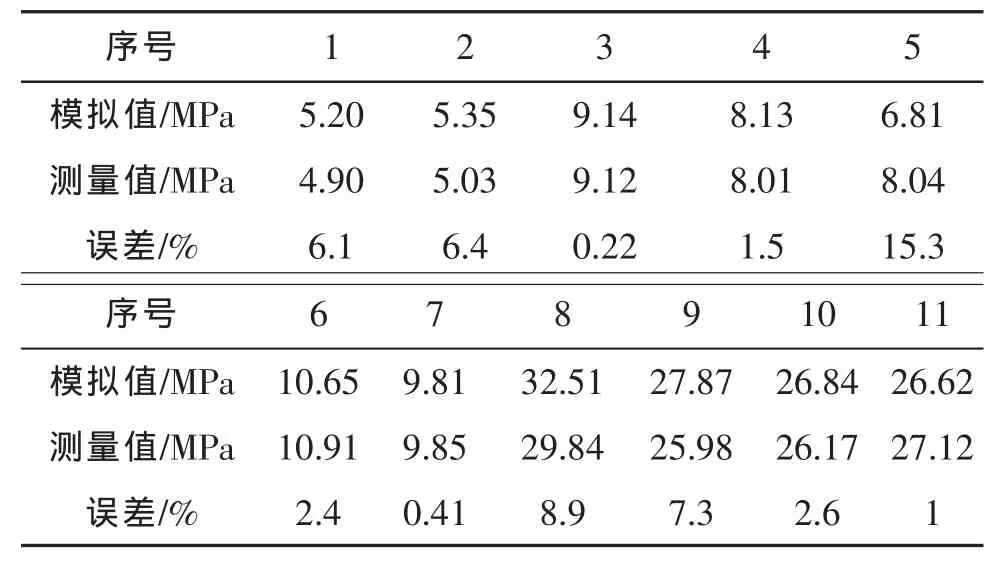

将测试应力值与模拟值进行比较,其结果如表8所示。

表7 应变应力测试值

表8 各应力的比较

由表8可知,除了个别点模拟值与测试值有较大的误差外,其他点的测试值与模拟值误差都在允许范围内,可见大型脱硫吸收塔壁板厚度分段减薄具有一定的工程意义。

3 结论

大型脱硫吸收塔是薄壁容器,对于此类结构的优化设计目前还没有可完全遵循的规范。本文对浙能集团某电厂脱硫吸收塔进行了整体建模分析,并根据整体应力分布云图,提出了对塔体进行分段减薄优化的方案。优化后整个吸收塔各个高度段的应力分布和变形更加均匀了,充分利用了材料的性能。经过壁板厚度优化,吸收塔的用钢量减少了14.680 t,优化效果显著。该优化实例,可为大型脱硫吸收塔的结构优化和设计提供一定的参考。

[1] 杜云贵,邓佳佳,冯治云,等.湿法烟气脱硫塔设计与优化 [J].环境工程,2010,28(2):69-71.

[2] 王祖培.火电厂烟气湿法脱硫装置吸收塔的设计 [J].煤化工,2002 (5):44-49.

[3] 宋波,吴琳,孙北东.矩形大开孔圆柱壳轴压作用下的屈曲性能 [J].北京科技大学学报,2009,31(2):149-155.

[4] 李天,孙永胜.高塔型烟气脱硫吸收塔结构动力特性分析 [J].郑州大学学报 (工学版),2007,28(2):64-67.

[5] Sigge E,Lars A S.Design of shell structures with opening subjected to buckling [J].Journal of Constructional Steel Research,1991,18(2):155-163.

[6] 舒斌,胡刚义,肖伟,等.大开孔圆柱壳极限载荷的有限元分析 [J].舰海工程,2011,40(2):14-17.

[7] 李明惠,时文忠,刘德宏,等.大直径薄壁大开孔塔结构的有限元分析 [J].压力容器,2005,22(2):14-17.

[8] 张丕辛.圆柱壳开孔的应力分析 [D].北京:清华大学,1985.

[9] SteelC R,SteelM L, Khathlan A.An efficient computational approach for large opening in a cylindrical vessel [J].Journal of Pressure Vessel Technologytransactions of the ASME,2006,108(4):436-442.

[10] 余俊,王永军,苏海利.小开孔球壳强度分析的解析方法 [J].船舶力学,2013,17(7):763-764.

[11] Xue M D, Deng Y, Hwang K C.Some results on analytical solution of cylindrical shells with large openings[J].Journal of Pressure Vessel Technology-transactions of the ASME,2011,113(2):297-307.

[12] 张黎源,王军.矩形大开孔薄壁圆筒真空室的强度及屈曲分析 [J].真空,2006,43 (6) :58-61.

[13] Wang Z M,Zheng L P,Liu Y L.Design and application of absorber proper with wet FGD of sintering machine[J].Environment Engineering,2010,28(4):42-45.

[14] Oka J,Yoshida A, Matsukuma Y.Optimization and system control of wet flue gas desulfurization system[J].Kagaku Kogaku Ronbunshu,2007,33(6):544-552.