甲醇装置中的水冷器改进设计

王 玉 李怀建 钱 江 黄伟昌

(1.沈阳仪表科学研究院有限公司 2.七台河宝泰隆煤化工股份有限公司)

某企业利用炼焦产生的副产品焦炉煤气制甲醇。首先焦炉气进行增压脱硫,然后再经加氢转化,转化后的气体成分满足甲醇合成气的基本成分要求[1]。转化后的气体,经合成气压缩机加压至6.0 MPa,进入甲醇合成装置。

在甲醇合成装置中,须用循环水将反应气 (各组分体积百分数分别为H277.52%、CO5.64%、CO23.07%、CH41.95%、N25.91%、H2O1.17%、CH3OH 4.73%)降温,由约100℃降至小于等于40℃,得到粗甲醇液。然后,粗甲醇液再进入甲醇分离器分离出甲醇,剩余气体送至合成段循环使用。在合成装置中,除甲醇合成塔、甲醇分离器外,水冷器也是甲醇合成的主要设备。

合成装置内原水冷器为U形管式,但在使用和维护过程中,暴露出一些问题。于是,企业建议采用固定管板式水冷器,并根据负荷要求将原换热面积再增加20%。

1 原水冷器的设计结构

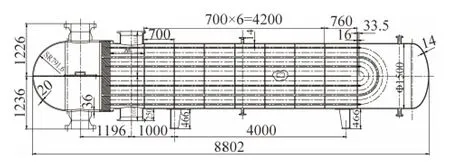

原水冷器的结构如图1所示,其运行参数如表1所示。

原水冷器具有如下一些主要特点:

(1)原水冷器结构为双壳程U形管式,最大尾端无支撑跨距1497 mm,接近国标GB 151—1999[2]规定的极限值1500 mm,极易发生振动损坏。如果对U形管段采用辅助支撑,会使制造成本和制造难度大为增加。

(2)管束清洗时,管束的抽插过程容易使壳程纵向密封垫片损坏,导致壳程流体短路,这样换热情况会迅速恶化。

(3)管板为堆焊结构,有对接凸肩,制造复杂。对接凸肩与短节的焊接接头需进行无损检测。

(4)管箱球形封头为非标尺寸,须定制。

(5)换热管很长,最长一组达14246 mm,因此制造、运输、弯管都不容易。

图1 U形管式水冷器

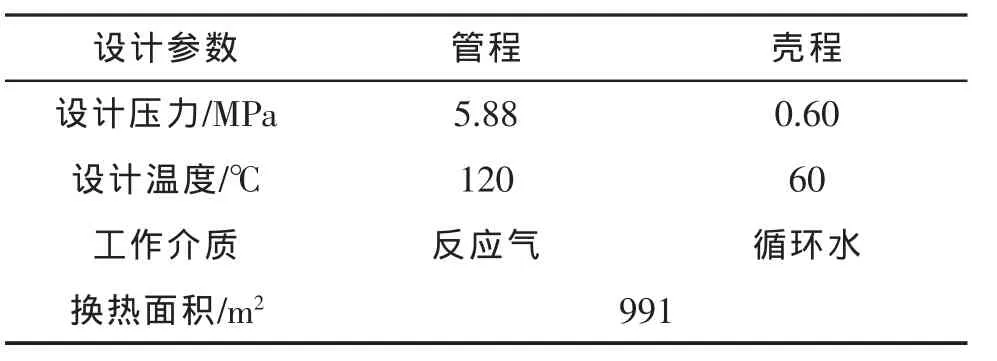

表1 水冷器设计条件

(6)在抽插管束前后,需要拆装48组M24紧固件,十分费时、费力。如果要更换壳程垫片,就必须将管束与壳体彻底分离,套进垫片,这样就更加麻烦。

(7)U形管弯曲段处于流动死区,不参与换热,增加了无用成本。

2 改进后水冷器的设计结构

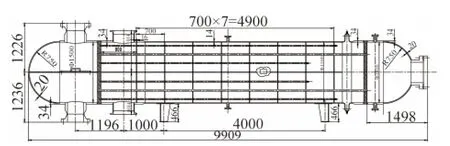

改进后水冷器的结构如图2所示。除换热面积增加至1190 m2外 (用户要求增加20%),改进后水冷器的运行参数同表1。

图2 固定管板式水冷器

改进后水冷器具有如下一些主要特点:

(1)管口方位、鞍座关联尺寸与原水冷器一致,不需要变更管线与基础,现场安装一次成功。

(2)结构形式改为固定管板式[2],且在壳程增加膨胀节,有利于换热管受力状况的改善。

(3)壳程纵向密封改为焊接,密封可靠。

(4)管板设计为无法兰结构,制造简单,厚度大为减薄,不带对接凸肩,可直接采用整体不锈钢材料,省去了一般的对接接头无损检测的要求。

(5)管箱球形封头为标准封头。

(6)换热管为直管,长度仅为U形管展开长的一半,无弯管段,因此制造、运输相对容易。

(7)虽然不能像U形管式换热器那样可将管束抽出来清洗,但可采用化学清洗除垢。省去了拆装48组M24紧固件的辛劳,也无壳程纵向密封垫片损坏的担忧,维护工作量大为减轻。

3 原水冷器与改进水冷器比较

通过以上论述,可以进行如下概括:

(1)原U形管式水冷器设计复杂、制造成本高、维护费用高,如果壳程分程隔板纵向密封垫片有损坏,换热效果将恶化。

(2)改进后的固定管板式水冷器设计简单、制造成本低、维护费用小,壳程分程隔板采用焊接结构,不存在漏流,换热效果稳定。

4 结论

近数十年来,随着新型催化剂的发明,使得原本需要高温高压才能合成的甲醇,通过低压法即可合成。但同时也导致设备体积庞大,出现了一些新问题。特别是由于处理量过大,使换热设备的进出口管径和换热面积都很大 (如本文涉及的水冷器,管、壳程的进/出口公称直径分别为DN450/DN400和DN500/DN500),制造难度大,运行风险高,许多甲醇装置中类似的U形管式水冷器,均不同程度出现了振动损坏换热管问题。

虽然本文所述的改进的水冷器已安全运行了两年,但根据企业所提供的实际运行参数,经过相关的软件模拟发现,水冷器仍可进一步改进。笔者建议,将原型号BEM1500-5.88/0.6-1190-6.7/19-2/2-Ⅰ水冷器改为2台并联的、且弓形区不布管的单壳程换热器BEM1200-5.88/0.6-750-7.5/19-2-Ⅰ,这样可更有效地降低运行风险和制造难度。

[1] 李建锁,王宪贵,王晓琴.焦炉煤气化制甲醇技术[M].北京:化学工业出版社,2009.

[2] GB 151—1999管壳式换热器 [S].

[3] JB/T 4717—1992 U形管式换热器型式与基本参数[S].