循环氢压缩机入口分液罐的制造

李玉杰 单鹏华 信中野

(中航黎明锦西化工机械(集团)有限责任公司)

0 前言

近些年来,随着石化行业的发展,加氢设备及抗氢设备的需求越来越多。据不完全统计,2004年下半年到2005年上半年,国内在建和新建加氢装置有45套。如中国石化集团新建海南800万t/a炼油装置、青岛1000万t/a炼油装置,另外还有广州石化1000万t/a、 燕山石化1000万t/a、 齐鲁石化1000万t/a的炼油改造项目等。实施这些项目,约需反应器和分离器140台 (合40500 t)、换热器200台 (合8500 t)。这类设备制造难度大,工艺复杂。目前国内具有此类设备生产能力的机械厂屈指可数。

2005年,中航黎明锦西化工机械集团有限公司接到这样的任务,为山东海化公司生产高压分离器。该高压分离器用于在压力较高的工况下分离气液两相,故也称分液罐。具体地说,该分液罐其作用就是将反应后的多余氢气和生成油分离,除去大部分反应生成的水和原料带的水,使氢气得以循环使用,水蒸气冷凝后得以脱除。由于工作压力大,所以气体在油中的溶解度也大。在油中溶解的这部分气体中包含着硫化氢 (H2S)等腐蚀性成分,会对设备产生腐蚀,尤其是氢气容易使材料产生氢脆。这些都给设备的选材和制造增加了难度。

1 设备的技术特性、结构和材料

1.1 设备的技术特性和结构特点

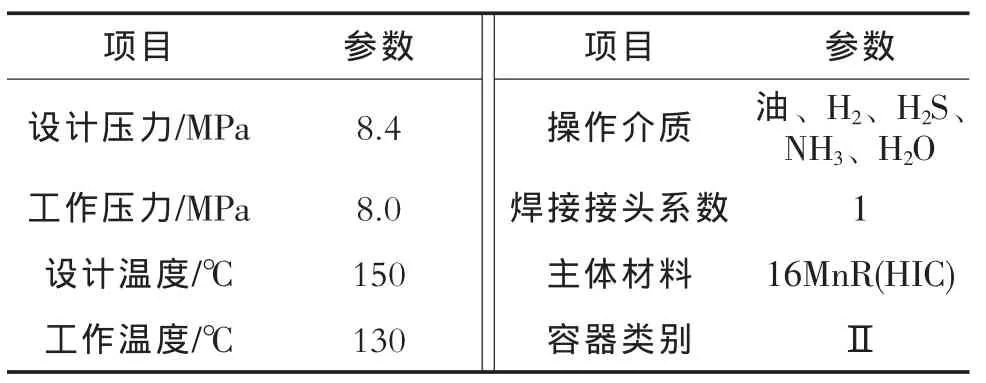

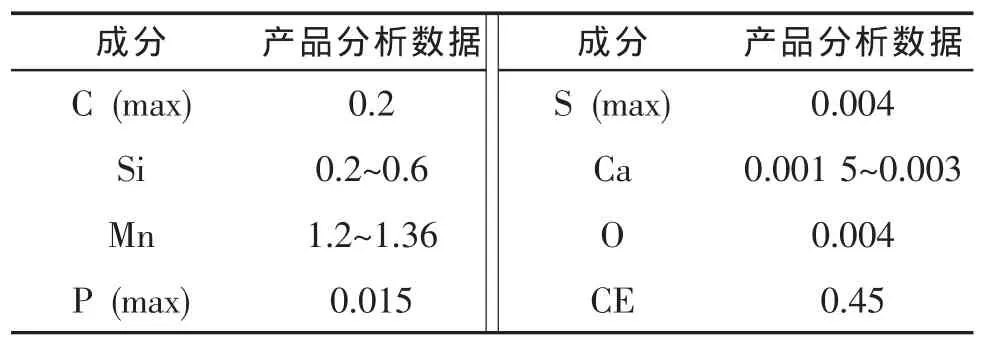

该分液罐的技术特性如表1所示,其结构如图1所示。

该分液罐直径为Ø2400 mm,壁厚为76 mm,筒体长为7880 mm;封头为球封头,规格为SR1215,封头壁厚为52 mm,封头最小厚度为46mm。壳体和接管为对接形式,这给组对和加工增加了很大的难度。裙座和封头间的焊接采用垫板连接,且焊后去掉垫板,在裙座内部磨出R15圆角,这在以往的设备中是不多见的。

表1 分液罐性能参数

图1 分液罐结构

1.2 材料及其特性

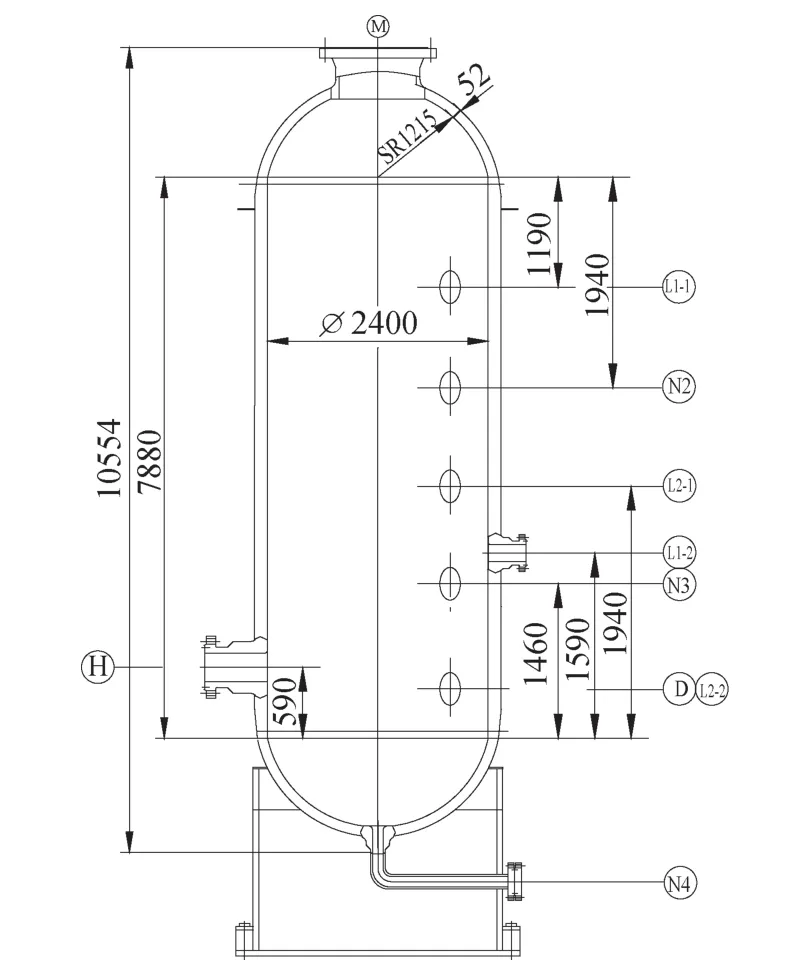

设备主体材料(筒体和封头)为16MnR(HIC),接管和法兰锻件为16Mn锻件,密封垫为10Ⅰ。16MnR(HIC)为抗氢诱导裂纹型16MnR钢板,HIC为抗氢诱导裂纹的意思,其化学成分如表2所示。

2 产品主要特点

(1) 该分液罐由于材料特殊,又是我公司首次制造,因此在确保产品质量的前提下,决定对所购的材料进行复检。除了常规的机械性能试验外,还进行了抗氢诱导裂纹试验。

(2) 壳体壁厚较厚,所有与壳体相焊的焊缝及壳体之间的焊缝均要进行焊前预热。

(3) 接管法兰与壳体为对接结构。

表2 16MnR (HIC)钢板的化学成分 (%)

(4) 设备全部组焊后,整体入炉进行消除应力热处理。

3 主要部件制造工艺及检测

3.1 材料的抗氢诱导裂纹试验

钢在湿的硫化氢环境下腐蚀所生成的氢被吸收后具有多种影响,这些影响取决于钢的属性、环境特性以及其他变量。在压力容器中观察到的负面影响之一是沿钢材轧制方向裂纹的形成。一个平面上的裂纹易于与相邻平面上的裂纹连接起来,从而形成沿厚度方向上的阶式裂纹,这种裂纹国际上称为氢致裂纹。裂纹可降低有效壁厚,直到压力容器超载并破裂。因此,具有耐氢致裂纹性能是该压力容器用钢板的主要性能。

抗氢诱导裂纹试验做法按NACE标准 TM 0284-2003执行。在此不再赘述。

3.2 筒体的制造

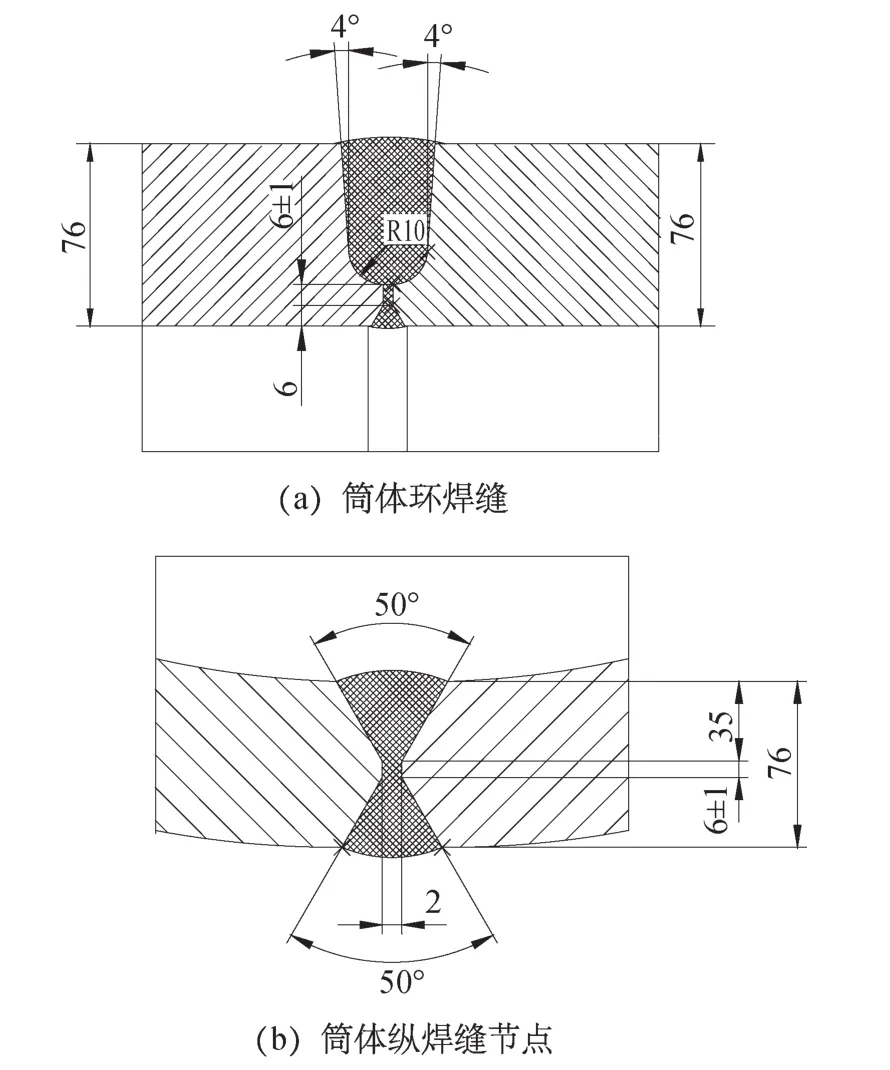

筒体分四节,筒体厚度为76 mm,筒体纵、环焊缝坡口形式见图2。

下料:筒节分四节下料,其中有三节长度为1810 mm,另一节为2450 mm。下料时,每节轴向留20 mm环向坡口加工余量,周向按中径展开,其尺寸包括+3 mm焊后收缩量+300 mm打头量(含两端)共8080 mm。同时号出76 mm×200 mm×1300 mm焊接试板一块。为保证筒体直线度,下料时控制对角线之差小于2 mm。

打头:在水压机上打头,用样板进行检查,保证尺寸符合要求。

气割:打头后二次划线,按线气割,气割前预热 150~200℃。

纵向接头无损检测:表面进行100%磁粉检测,按JB 4730—1994Ⅰ级合格。

图2 筒体纵、环焊缝坡口形式

滚圆:采用三辊卷板机卷圆筒节,筒节冷滚成形。

组对和焊接:按焊接工艺及热处理工艺要求进行筒体纵焊缝的组对焊接,组对前测量坡口两端内圆圆周长度,尺寸及偏差为75400+15mm。

矫圆:将圆度及筒体直径控制在规定的范围内。

检查:矫圆后按如下要求进行检查。

(a)筒体的内圆周长及公差为75400+15mm[2];

(b)同一断面的最大最小直径差小于8 mm[1];

(c)用弦长不小于600 mm的样板检查筒体的棱角度,棱角度应小于5 mm[1]。

无损检测:按下列要求进行无损检测。

(a)射线检测:对筒体纵焊缝进行100%射线检测,按JB 4730—1994Ⅱ级合格[3];

(b)超声检测:对筒体纵焊缝进行100%超声检测,按JB 4730—1994Ⅰ级合格[3];

(c)磁粉检测:对筒体纵焊缝内外表面均进行100%磁粉检测,按JB 4730—1994Ⅰ级合格[3]。

加工环向接头坡口:采用立式车床加工环向接头坡口。

无损检测:环向接头坡口表面进行100%磁粉检测,按JB 4730—1994Ⅰ级合格。

镗孔:采用镗床加工筒节上所有接管与筒体之间的焊接坡口,加工不到处则采用修磨。加工后坡口表面进行100%磁粉检测,按JB 4730—1994Ⅰ级合格。

3.3 封头的制造

下料:封头的厚度为52 mm,封头的下料展开直径为3553 mm,允许拼接,并带一块母材试板,规格为 300 mm×400 mm×52 mm。

气割:按下料尺寸气割封头用料。

刨坡口:拼接坡口一次刨出,坡口形式按筒体纵缝坡口的形式加工。

磁粉检测:拼接坡口表面进行100%磁粉检测,按JB 4730—1994Ⅰ级合格[3]。

拼接:按焊接工艺进行板料拼接。

冲压成形:封头热压成形,控制终压温度为900℃以上。

射线检测:对拼接焊缝进行100%射线检测,按 JB 4730—1994Ⅱ级合格[3]。

超声检测:对封头和焊缝均进行100%超声检测,按JB 4730—1994Ⅰ级合格[3]。

磁粉检测:对拼接焊缝内外表面均进行100%磁粉检测,按JB 4730—1994Ⅰ级合格[3]。

热处理:按热处理工艺进行正火处理 (热处理前组焊工装支承圈),试板随封头一起进行热处理,然后将其中一块试板进行模拟焊后热处理。

检查:对母材试板进行力学性能检查,其性能应符合原材料的要求。

喷吵:对封头内外表面进行喷砂处理。

测厚:测量成形后的最小厚度不小于46 mm。

划线、齐边、预开孔:将封头端口切割平齐,同时对封头接管预开孔 (留加工量)。

机加工:按图纸要求加工封头环焊缝坡口及开孔坡口。

磁粉检测:加工后的坡口及开孔表面按JB 4730—1994Ⅰ级合格[3]。

尺寸检查:按图纸要求检查封头各部分尺寸。

4 整体组装

(1)组对:组对筒体与封头、筒体与筒体。调整筒体对口错边量符合要求后,用履带加热器预热环焊缝并点焊,然后按焊接工艺进行焊接。

(2)射线检测:对B类焊缝进行100%射线探伤,按JB 4730—1994Ⅱ级合格[3]。

(3)超声波检测:对B类焊缝进行100%超声波探伤,按JB 4730—1994Ⅰ级合格[3]。

(4)磁粉检测:对B类焊缝进行100%磁粉检测,按JB 4730—1994Ⅰ级合格[3]。

(5)尺寸检查:环焊缝对口错边量均匀,错边量小于3 mm;棱角度小于5 mm;设备的总体直线度小于5 mm[1]。

(6)焊接接管:组焊各接管,接管中心在圆周方向上的偏差应不大于±8 mm[2]。

(7)无损检测:对筒体与接管焊缝进行100%射线检测,按JB 4730—1994Ⅱ级合格;100%超声波检测,Ⅰ级合格;焊缝内外表面100%磁粉检测,Ⅰ级合格[3]。

(8)组对裙座:将垫板点焊在裙座上部筒体上,然后焊裙座筒体内部与封头连接焊缝,焊好后将垫板打磨掉,之后焊接裙座筒体上部与封头连接焊缝,焊脚要保证90 mm高。裙座筒体内部焊缝用风铣子打磨出R15圆角。

(9)热处理:按热处理工艺对设备进行整体热处理。

(10)水压试验:对设备进行10.8 MPa卧置水压试验,水温不低于15℃,水压试验后立即清除积水,并采用压缩空气将水渍吹干[1]。

(11)无损检测:对A、B类焊缝进行100%超声波检测,按JB 4730—1994Ⅰ级合格。A、B类焊缝内外表面,以及接管与筒体 (封头)相焊C、D类焊缝内外表面,均进行100%磁粉检测,Ⅰ级合格[3]。

5 结语

本文介绍了某石化公司循环氢压缩机入口分液罐的制造过程和特点。按图纸要求和技术协议,成功制造出高压分液罐,其各项性能均达到预定要求。设备运抵现场后,运行良好,受到用户好评。

[1] GB 150.1~150.4—2011压力容器 [S].

[2] HG/T 20584—2011钢制化工容器制造技术规定 [S].

[3] 国家质量技术监督局.TSG R0004—2009固定式压力容器安全技术监察规程 [S].