混合粒子群算法用于共沸精馏塔的最优设计

李红海,姜 奕,陶少辉

(青岛科技大学化工学院,山东青岛266042)

美国的一项统计数据表明[1],化工过程中有40%~50%的能耗用于分离,而这其中又有95%的能耗在精馏过程中,因此精馏塔的最优设计问题的研究方兴未艾[2-3]。

精馏塔设计是一个在给定分离要求下确定分离所需塔板数、进料位置和回流比,进而确定塔高塔径等的设计过程。最优设计与一般设计相比,需要在能够完成分离要求的基础上,权衡能耗费用与投资费用,最终使年度总费用(Total Annual Cost,TAC)最低。由于塔板数、进料位置为整数变量,而回流比为连续变量,且精馏过程具有强非线性,因此精馏塔的最优设计是一个混合整数非线性规划(Mixedintegernonlinearprogramming,MINLP)问题[4]。

为使优化结果具有实际应用价值,在优化时应考虑空塔气速处于合适的范围内等实际问题,而目前涉及这一点的参考文献并不多[5]。本研究建立了包含流体力学约束的精馏塔最优设计模型,提出了适于求解该问题的混合粒子群优化(Mixed particle swarm optimization,MPSO)算法,并将之用于一个醋酸甲酯/甲醇/水三元共沸精馏塔的最优设计问题计算。

1 MINLP求解的混合粒子群优化算法

1.1 混合整数非线性规划简介

混合整数非线性规划(Mixed integer nonlinear programming,MINLP)问题的数学模型如下:

式(1)中,x为n维实数向量,y为m维整数向量,f(x,y)与gi(x,y)分别为目标函数与约束函数。

MINLP求解常用的确定性算法有分支界定法[6]、外部逼近法[7]和广义 Benders 分解法[8]等。这些确定性算法具有能够找到精确的最优局部解的优点,但随着问题规模的扩大,确定性算法所需的求解时间大幅度增加,并且不能保证得到任意非凸问题的全局最优解,因此,研究启发式算法对于MINLP问题的求解有着实际意义[9]。可改造并用于MINLP问题求解的启发式算法有遗传算法[10](Genetic Algorithm,GA),粒子群算法[11](Particle swarmoptimization, PSO),模拟退火算法[12](Simulated Annealing,SA),蚁群算法[13](Ant Colony Optimization,ACO)等。

1.2 粒子群算法(PSO)简介

粒子群优化算法迭代公式为:

(2)和(3)式中,vi,t代表第 i个粒子在第 t次迭代中的速度,xi,t代表第i个粒子在第t次迭代中的位置,c1,c2分别为认知学习因子和社会学习因子,用于模拟自身经验与社会经验在种群中的影响,rand 为(0,1)范围内的随机数值,pi,t与 pg,t分别是每个粒子在第t次迭代中的的历史最优位置和所有粒子的全局最优位置。ω代表惯性权重(通常为0.8左右),随着迭代的进行,ω逐渐减小,这代表随着时间推移,新迭代出的粒子的速度更多地受历史最优的影响,自身之前的速度对其影响逐渐降低。

相比于其它启发式算法,PSO在形式上相对简单且效率较高,因此在化工领域中获得了广泛的应用[14]。

1.3 混合粒子群算法

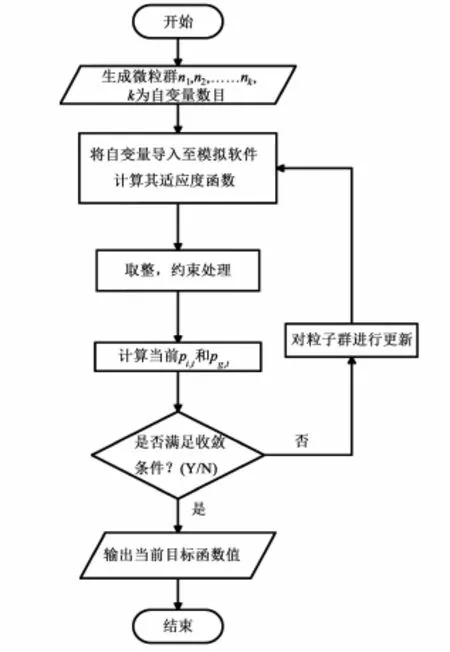

本文选用了易实现且效率较高的PSO优化算法,并针对精馏过程模拟这一MINLP问题,将之改造为混合粒子群算法(MPSO)。在该算法中,本研究以回流比R和精馏段板数NR与提馏段板数NS作为待优化变量,优化过程中对塔板数采用贺益君等[15]提出的整数处理方法;产品纯度与流体力学要求则采用Deb[16]处理方法。该算法流程如图1所示。

图1MPSO算法流程图Fig.1 The flow chart of MPSO algorithm

本研究中算法的收敛条件取为:

式(4)中ft为第t次迭代后最优粒子所对应的目标函数值,ε为常数,通过对ε的调整可调整收敛精度。

2 共沸精馏塔的最优设计

精馏塔设备投资的费用,在概念设计阶段通常只以理论板数的考虑为主。对于操作费用而言,进料量、回流比、进料位置和操作压力等是影响其能耗,进而影响其操作费用的重要参数。但由于在实际的工业工程中,物料的进料量绝大多数时候是由上游给定的,操作压力也需要综合整个系统来考虑,这两者并不总是具有很大的操作弹性。

在以往的研究当中,精馏塔的流体力学约束常常被忽略,而流体力学约束其实是设计和优化过程中的重要因素,如若不符合该约束,则优化结果无法应用于实际。对于板式塔,其各塔板上气液两相的流体力学状况需要其流体力学性能图中各V-L关系曲线所围成的适宜气、液流量范围内,而填料塔的空塔气速和液体喷淋密度也必须在合理的范围内,这一点目前的参考文献则考虑较少[17]。为使得优化结果更具实际意义,本文建立了考虑流体力学约束的精馏塔最优设计数学模型。

在优化过程中,以C++编写MPSO算法,即粒子的初始化、位置移动和收敛判断变量适应度函数;以ASPEN模型进行粒子适应度和塔径的初步计算;以C#为平台,将粒子位置(塔的待优化参数)导入ASPEN,获取计算TAC和约束函数值所需的参数值。如此则可充分应用ASPEN的功能,降低复杂设备精馏塔优化设计的难度。

2.1 最优设计数学模型

将MPSO应用于共沸精馏塔的最优设计,即以回流比R和精馏段板数NR,提馏段板数NS作为待优化变量,目标函数为最终的年度总费用TAC最小。TAC的计算数学模型如下:

式(5)中,Cco,Cex,Cen分别指塔器成本,冷凝器与再沸器成本和年度能耗费用,是塔径、进料流量以及分离条件的函数,INV为投资回收期(年),该式标表明了TAC是设备投资费用与能耗费用的函数,其具体的计算过程见文献[18]。式(6)中,xD与xW分别为塔顶与塔底关键组分的摩尔百分数(该式中分别以塔顶重关键组分与塔底轻关键组分为例),xHD(摩尔分数,下同)与xLW则为对应的塔顶塔底的目标浓度要求,由ASPEN直接导出;ui代表第i块板上的空塔气速(m/s),σ代表液体喷淋密度[m3/(m2·h)],二者都是塔径和进料流量以及热负荷的函数,分别根据ASPEN导出的各板上的气液相流量由C#进行计算。

2.2 共沸精馏最优设计的约束处理2.2.1 产品纯度约束

产品的纯度要求根据实际情况,主要考虑塔顶产品要求与塔底产品要求。设指标为塔顶组分浓度要求xHD,塔底浓度要求为xLW,则塔顶产品纯度约束方法为:

同理,塔底的产品纯度约束方法为

2.2.2流体力学约束

Aspen Plus中具有流体力学计算功能,能够根据所建立的模型计算出每一块理论板上的气液相流量,进而根据塔径计算出每一块理论板上的空塔气速与液体喷淋密度。

对于填料塔,当其每一级理论板上的空塔气速ui范围在[0.5,2.0],喷淋密度 σmin>0.5时,该模拟结果满足流体力学约束。喷淋密度由回流比决定,而回流比越大则能耗越高,操作费用也随之增加,导致优化过程中回流比总是趋于最小值,因此需要设定喷淋密度下限。ui与σmin均根据工程经验得出[19]。如不满足,则令

因为流体力学校核只存在满足与不满足两种情况,所以式中的l为一个常数。

2.3 模拟的建立与运行

以醋酸甲酯/甲醇/水三元共沸体系为例[18],该体系中,水与醋酸甲酯,甲醇与醋酸甲酯分别共沸。塔顶蒸出醇酯共沸物,塔底分离出水和醇。根据案例要求,需要塔顶共沸物含量尽可能高。

工程模拟采用文献[18]数据。精馏塔为Mellpak750Y型规整填料的不锈钢填料塔,冷凝器与再沸器的传热系数分别为0.568和0.852 kW/(K·m2),对数平均温差为13.9和34.8 K,能耗成本为0.3/GJ与4.7/GJ。流体采用常压下泡点进料,其中进料组成(物质的量)为20%水,50%甲醇,30%乙酸甲酯,要求塔顶水含量≤0.1%,塔底酯含量≤0.1%,进料量 0.1000 kmol/s,塔顶采出量 0.0443 kmol/s。

表1 MPSO算法相关参数Table 1 Related Parameters of MPSO Algorithm

表1中为MPSO算法的相关参数,均为自设,回流比位置上下限,步长范围均经过多次调整最后得出。其中精馏段理论板数的步长不为整数,而是在每次迭代后取整,这样,对于粒子群算法中精馏段板数这一变量的寻优步长,若更新至最大步长vmax或最小步长-vmax,则在取整时会有相同的概率取到步长前后的整数,使粒子位置的更新存在更大的灵活性。粒子个数取28,最大迭代次数取50次,收敛精度为控制算法收敛的变量,该参数为1×10-3。

经过编写程序进行运算,得出的最优结果如表2所示,其中第二行中的数据为文献[18]中计算的数据。总理论板数NT与进料位置NF由精馏段板数NR与提馏段板数NS计算得出。Di为圆整后的塔径,流体力学约束在该塔径下校核,经过计算最终得出的结果符合所有约束。

表2 模拟计算数据记录Table 2 The Simulation data records

可见,本研究计算的 R,NT,NF分别为 0.94,34和27,塔径为 1.9 m,TAC的最优结果为 7.14×105美元/a。而文献[18]通过灵敏度分析法得出回流比为1.96,是MPSO法计算值的2倍;且理论板数与塔径均比MPSO法小得多。这说明灵敏度分析法预测的塔内气液相负荷远大于MPSO法的预测结果。灵敏度分析法的TAC的最优结果为7.14×105美元/a。但使用本文所述的方法校核后发现其在填料塔中的TAC高达9.27×105美元/a,且本研究校核后发现Di=1.38 m的塔径令空塔气速ui<0.5,故无法满足流体力学约束。若要使其满足,则需将塔径增加至2.4 m,最终满足实际生产要求的TAC达到9.95×105美元/a。这说明本研究的MPSO法的计算结果明显优于文献结果,且具有实用价值。

3 结论

1)将PSO结合的MINLP应用于共沸精馏塔的最优设计中,计算结果表明该方法能够应用于工业设计与优化,并且计算结果优于文献数据。

2)将流体力学约束考虑到算法当中,相比于之前的设计模拟,得出的结果更具有实际意义。

参考文献:

[1]李英劼.化工生产中降低精馏技术能耗的思路[J].石油与化工设备,2011,14:58-60 Li Yinghai.Thinking to reduce the energy consumption of distillation in chemical production[J].Petro & Chemical Equipment,2011,14:58-60(in Chinese)

[2]吴晓艺,王静文,司秀丽.拉格朗日插值算法在图解法精馏塔设计中的应用[J].计算机与应用化学,2009,26(3):311-314 Wu Xiaoyi,Wang Jingwen,Si Xiuli.The application of Lagrange’s interpolation applied to the design rectifying tower with graphic method[J].Computers and Applied Chemistry,2009,26(3):311-314(in Chinese)

[3]李俊妮,栗秀萍,刘有智,等.分段抛物插值算法在精馏塔设计中的应用研究[J].计算机与应用化学,2012,29(5):611-614 Li Junni,Li Xiuping,Liu Youzhi,et al.The research of subsection parabolic interpolation applied to the design of rectifying column[J].Computers and Applied Chemistry,2012,29(5):611-614(in Chinese)

[4]Jagadisan.V,Ignacio G.Optimal Feed locations and number of trays for distillation columns with multiple feeds[J].Industrial&EngineeringChemistry Research,1993,32,2 942-2 949

[5]王晓玲,刘春江,余国琮.计算流体力学在精馏塔板上的应用[J].化学工业与工程,2001,18(6):390-394 WangXiaoling, LiuChunjiang, YuGuozong.Application of computional fluid dynamics on distillation tray[J].Chemical Industry and Engineering,2001,18(6):390-394(in Chinese)

[6]Borchers B,Mitchell J E.An improved branch and boundalgorithmformixed-integernonlinear programming[J].Computers and Operations Research,1994,21(4):359-367

[7]DuranA, GrossmannE. Anouter-approximation algorithm for a class of mixed-integer nonlinear programs[J].Mathematical Programming,1986,36(3):307-339

[8]Zhu Y,Takahito K.Global optimization of non-convex MINLP by a hybrid branch-and-bound and revised general benders decomposition approach[J].Industrial& Engineering Chemistry Research,2003,42(3):528-539

[9]Burer S,Letchford N.Non-Convex mixed-integer nonlinear programming:A survey[J].Surveys in Operations Research and Management Science,2012:97-106

[10]BerndG, PeterR.Totalprocessoptimizationin chemical engineering with evolutionary algorithms[J].Computers & Chemical Engineering,1998,22:229-236

[11]薛峰,陈刚,高尚.求解0—1规划的混合粒子群优化算法[J].计算机技术与自动化,2011,30(1):86-89 Xue Feng, Chen Gang, Gao Shang.Solving 0—1 integer programming problem by hybird particle swarm optimization algorithm [J].Computing Technology and Automation,2011,30(1):86-89(in Chinese)

[12]宋燕子.基于模拟退火算法的启发式算法在VRP中的应用[D].武汉:华中师范大学,2013 Song Yanzi.Theapplication of heuristic algorithm in VRP based on the simulated annealing algorithm[D].Wuhan:Huazhong Normal University,2013(in Chinese)

[13]杨剑锋.蚁群算法及其应用研究[D].杭州:浙江大学,2007 Yang Jianfeng.Research on ant colony algorithm and application[D].Hangzhou:Zhejiang University,2007(in Chinese)

[14]任再敏,高岳林,李济民,等.非线性整数规划问题的改进粒子群优化算法[J].武汉理工大学学报:交通科学工程版,2012,36(6):1 296-1 300 Ren Zaimin,Gao Yuelin,Li Jimin,et al.Improved particle swarm optimization algorithm for nonlinear integer programming problems[J].Journal of Wuhan University of Technology:Transportation Science & Engineering,2012,36(6):1 296-1 300(in Chinese)

[15]贺益君,陈德钊.适于混合整数非线性规划的混合粒子群优化算法[J].浙江大学学报:工学版,2008,42(5):747-751 He Yijun,Chen Dezhao.Hybrid particle swarm optimization algorithm for mixed-integer nonlinear programming[J].JournalofZhejiangUniversity:Engineering Science,2008,42(5):747-751(in Chinese)

[16]Deb K.An efficient constraint handling method for genetic algorithms[J].Computer Methods in Applied Mechanics and Engineering,2000,186:311-338

[17]Javaloyes J,Ruiz R,Caballero A.Rigorous design of complex distillation columns using process simulators and the particle swarm optimization algorithm [J].Industrial& Engineering Chemistry Research,2013,52:15 621-15 634

[18]William L.Distillation design and control using aspen simulation[M].Wiley-AIChE,2006

[19]James M.Perry’s chemical engineers’handbook[M].McGraw-Hill,2008