AEMS与ABS耐老化性能比较

刘伟涛 ,王炼石,熊 凯,李德豪,彭绍洪

(1.广东石油化工学院 化学工程学院 广东石油化工污染控制与清洁生产工程技术开发中心,广东省茂名市 525000;2.华南理工大学材料科学与工程学院,广东省广州市 510640)

三元乙丙橡胶(EPDM)分子主链为乙烯和丙烯链段构成的饱和结构,仅在侧链含少量不饱和双键,具有优异的耐气候老化、耐臭氧、耐热氧老化与耐低温性能等[1-2],可用于增韧聚丙烯[3-5]和聚乙烯[6]等非极性树脂。EPDM接枝乙烯基或丙烯酸基极性单体后,可与极性苯乙烯-丙烯腈(AN)共聚物(SAN)共混,制备AN-EPDM-苯乙烯共聚物类工程塑料,广泛应用于户外塑料部件、集热板外框架、汽车前格栅、家用电器制品等[7]。然而,对改性SAN/EPDM共混物的力学性能和增韧机理的研究甚多,对其耐气候老化和热氧老化性能的研究甚少。本研究采用氙灯紫外人工气候老化箱和热氧老化箱对SAN/甲基丙烯酸甲酯-丙烯腈(MMAAN)接枝EPDM(EPDM-g-MAN)共混物(简称AEMS)与AN-丁二烯-苯乙烯三元共聚物(ABS)进行人工紫外、温度、湿度和热氧条件下的多因素循环加速老化试验;采用色度计、电子万能试验机、热重分析仪和全反射傅里叶变换红外光谱仪研究了人工气候老化和热氧老化对AEMS外观、力学性能和化学结构的影响。

1 实验部分

1.1 主要原料

EPDM,Keltan514,荷兰DSM公司生产。AN,上海化学试剂有限公司生产。甲基丙烯酸甲酯(MMA),上海凌峰化学试剂有限公司生产。ABS,ABS3100,聚丁二烯质量分数为15.0%,台湾台达公司生产。

1.2 试样制备

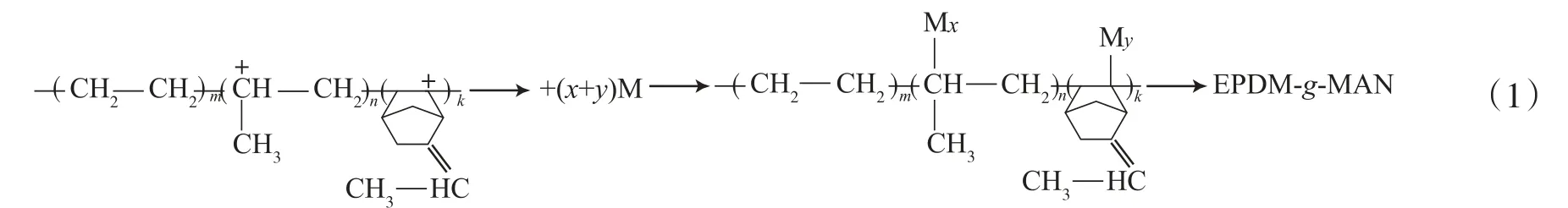

采用溶液接枝共聚法在优化条件下合成EPDM-g-MAN[反应式见式(1)]。将50 g的EPDM溶于甲苯与正庚烷(体积比70∶30)的混合溶剂中,在缓慢搅拌条件下加入10 g的AN,40 g的MMA共聚单体,反应物质量分数为17.5%;加入1 g过氧化苯甲酰(BPO)后,充氮气并在10 min内将反应体系的温度升高至80 ℃。接枝共聚合20 h后,加入过量乙醇沉淀,所得产物经过滤、干燥后得到块状EPDM-g-MAN。把优化条件下合成的EPDM-g-MAN与SAN共混得到AEMS。不作说明时,AEMS中w(EPDM)皆为25.0%。EPDM-g-MAN的合成方法和AEMS的制备方法见文献[8]。

1.3 分析与测试

人工气候老化试验:按GB/T 16422.2—1999制备样条,于美国Atlas公司生产的ci3000+型氙灯试验箱内进行测试。测试条件为黑板温度(65±5)℃,氙灯辐照强度0.5 W/m2(340 nm),箱内温度45 ℃,气氛相对湿度65%,洒水循环18 min/102 min(洒水时间/不洒水时间)。每200 h取出一批样条进行物理性能测试。

外观变化测试:按GB/T 7921—2008,GB/T 3979—2008在TILO公司生产的CAC60型对色灯箱中进行色差和颜色测算,色差计算公式见文献[9]。标准光源为D65。

热氧老化测试:按GB/T 1843—2008,GB/T 1040.2—2006和GB/T 9341—2008,分别制备抗冲击、拉伸和弯曲性能的样条,置于上海申贤恒温设备厂生产的DHG-9203A型恒温鼓风烘箱中,在80℃条件下热氧老化一定时间后,测试其物理性能。

力学性能测试:悬臂梁缺口冲击强度按GB/T 1843—2008采用德国Zwick/Roell公司生产的B5113.300型摆锤冲击仪测定。拉伸性能按GB/T 1040.2—2006采用日本岛津株式会社生产的SHIMADU AG-1型电子拉力试验机测试,拉伸速度为50 mm/min。弯曲性能按GB/T 9341—2008采用英忠微型试验仪器厂生产的LJ-500型弯曲试验机测试,试验速度为2 mm/min。

热重(TG)分析:在德国耐驰仪器制造有限公司生产的TG209型热重分析仪上以10 ℃/min升温,得到AEMS的TG曲线。

全反射傅里叶变换红外光谱(FTIR)分析:用平板硫化机将AEMS树脂于6 MPa,160 ℃时热压5 min,所制透明薄膜状试样置于美国布鲁克公司生产的Vertex70型傅里叶变换红外光谱仪中分析。

2 结果与讨论

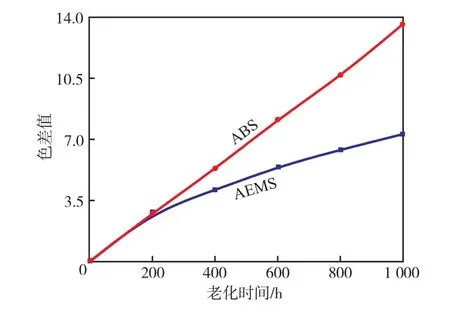

2.1 人工气候老化对外观的影响

从图1看出:在老化初期阶段,AEMS与ABS的色差值上升较快;400 h后,AEMS的色差值变化趋于平缓,而ABS的色差值仍快速上升。这是因为在紫外光辐照条件下, ABS产生生色基团的速率高于AEMS,使ABS的表面在1 000 h后呈明显的黄色。AEMS经人工气候老化800 h后,加德纳色号仅为1#色(微黄);而ABS在同样条件下老化600 h后,加德纳色号达到3#色(明显变黄)。实验结果证明AEMS具有比ABS优异的耐气候老化黄变性能。

图1 人工气候老化时间对AEMS与ABS表面颜色的影响Fig.1 Effect of artificial weathering aging time on the surface color of AEMS and ABS

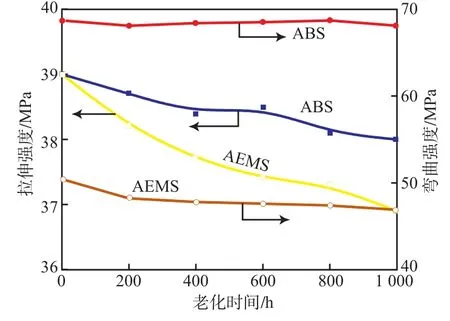

2.2 热氧老化时间对AEMS力学性能的影响

从图2看出:热氧老化时间对AEMS及ABS冲击强度的影响程度明显不同。热氧老化达200 h时,AEMS的冲击强度下降9.8%;延长热氧老化时间至1 000 h,冲击强度保持在53 kJ/m2左右,变化不大。ABS热氧老化200 h后的冲击强度比其初始悬臂梁缺口冲击强度降低54.0%。

图2 热氧老化时间对AEMS和ABS冲击强度的影响Fig.2 Effect of thermal oxidative aging time on the impact strength of AEMS and ABS

从图3可以看出:随着热氧老化时间的延长,AEMS和ABS拉伸强度在1 000 h(约42天)时的降幅分别约为初始拉伸强度的5.4%,2.6%,说明1 000 h的热氧老化时间使AEMS和ABS拉伸强度略有下降。经过1 000 h的热氧老化,AEMS的弯曲强度降幅约为初始弯曲强度的6.9%,而ABS的弯曲强度无显著变化,表明热氧老化1 000 h对AEMS弯曲强度略有影响,而对ABS弯曲强度基本无影响。

图3 热氧老化时间对AEMS和ABS拉伸强度及弯曲强度的影响Fig.3 Effect of thermal oxidative aging time on the tensile strength and flexural strength of AEMS and ABS

2.3 AEMS的TG分析

从图4看出:AEMS在410,460 ℃附近有两个质量损失峰,且460 ℃附近的质量损失峰随着EPDM含量的增加越来越明显,而410 ℃附近的质量损失峰逐渐减弱。这说明,随着EPDM含量的增加,AEMS在400 ℃附近质量损失减少,而在460 ℃左右质量损失增加。这是因为随着EPDM含量的增加,SAN含量相应减少,SAN分解对应的410 ℃左右质量损失减少,EPDM分解对应的460 ℃左右质量损失增加。这也证实EPDM在AEMS中确实起到提高热稳定性的作用。AEMS的起始热质量损失温度为350~400 ℃,远低于AEMS的熔融加工温度,因此在加工过程中不会热降解。

图 4 不同EPDM含量AEMS的TG和微分热重曲线(DTG)曲线Fig.4 TG and DTG curves of AEMS with different EPDM contents

2.4 AEMS的老化机理

2.4.1 人工气候老化

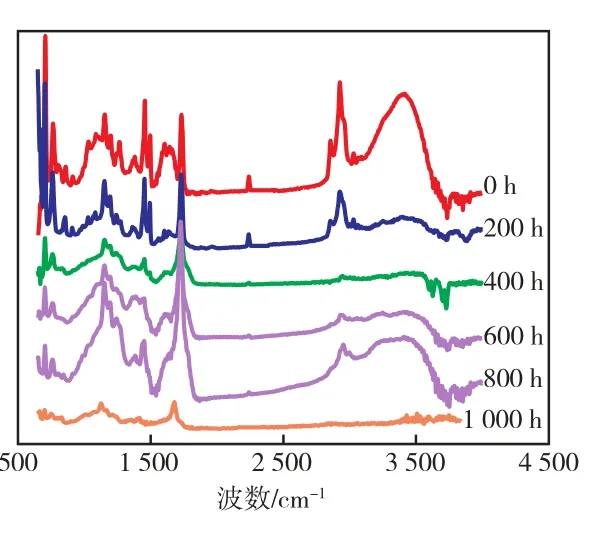

从图5看出:未老化处理时,为EPDM骨架上的碳氢键吸收峰出现在2 850 cm-1处,MMA接枝单元的羰基峰出现在1 726 cm-1处,AN接枝单元的氰基伸缩振动吸收峰出现在2 237 cm-1处,SAN中苯环单取代结构单元的吸收峰出现在760,700 cm-1处。随着老化时间延长,EPDM骨架碳氢键、苯环和羰基的特征吸收峰渐趋消失。老化1 000 h时,1 726 cm-1处出现不明显羰基吸收峰,表明生成了微量含醛或含酮化合物,但被吸收强度更高的MMA中羰基峰覆盖。所以,AEMS人工气候老化机理为:碳氢骨架链节脱氢、脱氰基、脱羰基和脱苯环单元依次发生,同时生成羟基并脱离,并有少量EPDM大分子发生断链。

图5 人工气候老化AEMS的FTIR谱图Fig.5 FTIR spectra of AEMS after artificial weathering aging

2.4.2 热氧老化

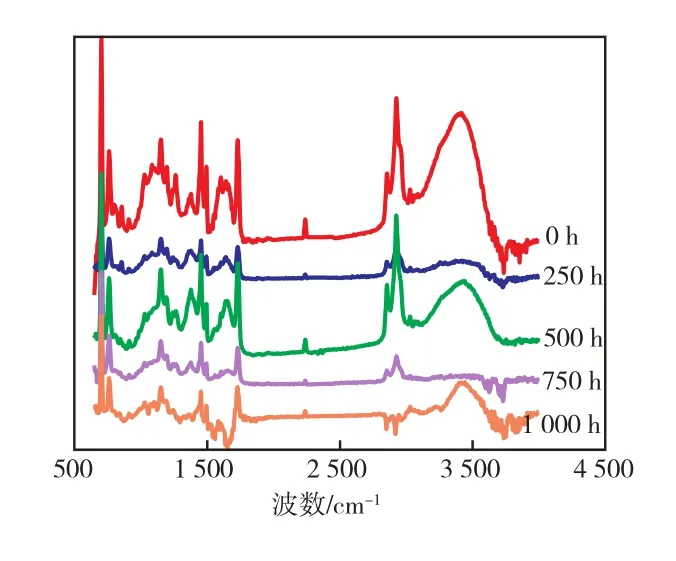

从图6可以看出:在热氧老化时间0~1 000 h,除1 726 cm-1处的羰基峰外,其他基团特征峰都有弱化趋势,说明AEMS在热氧老化过程中的降解机理与在人工气候老化过程的类似。

图6 AEMS热氧老化后的全反射FTIR谱图Fig.6 ATR-FTIR spectra of AEMS after thermal oxidative aging

比较图5和6可知:表征大分子的碳氢键特征吸收峰(2 850 cm-1处)在热氧老化后的FTIR谱图中消失得更快,可见AEMS在热氧条件下的老化速率更快。

3 结论

a)AEMS具有比ABS优异的耐人工气候老化黄变性能:人工气候老化800 h后,AEMS的加德纳色号仅为1#色;而人工气候老化600 h后,ABS的加德纳色号达到3#色。热氧老化1 000 h后,AEMS的冲击强度降幅不大,但ABS的冲击强度经200 h热氧老化后显著下降;热氧老化1 000 h后,AEMS和ABS的拉伸强度、弯曲强度均变化不大。

b)随着EPDM含量的增加,AEMS的热稳定性提高。

c)AEMS在两种降解过程中的降解机理类似:碳氢骨架链节脱氢、脱氰基、脱羰基和脱苯环单元依次发生,同时生成羟基并脱离,并有少量EPDM大分子发生断链。

[1] Park K G,Park J G,Ha C S,et al. Syntheses and properties of graft polymers ofN-substituted acrylamides onto EPDM[J]. Journal of Applied Polymer Science,1999,74(13):3259-3267.

[2] Hoang T,Park J G,Kim G N,et al. Synthesis and properties of styrene-EPDM-vinyl acetate graft polymer[J]. Journal of Applied Polymer Science,2000,77(10):2296-2304.

[3] Phan T T M,Jr DeNicola A J,Schadler L S. Effect of addition of polyoxypropylenediamine on the morphology and mechanical properties of maleated polypropylene/maleated rubber blends[J].Journal of Applied Polymer Science,1998,68(9):1451-1472.

[4] Murillo E A,López B L. Study of the impact resistance of physically and dynamically vulcanized mixtures of PP/EPDM[J].Macromolecular Symposia,2006,242(1):131-139.

[5] Purnima D,Maiti S N,Gupta A K. Interfacial adhesion through maleic anhydride grafting of EPDM in PP/EPDM blend[J]. Journal of Applied Polymer Science,2006,102(6):5528-5532.

[6] Sarkhel G,Choudhury A. Dynamic mechanical and thermal properties of PE-EPDM based jute fiber composites[J]. Journal of Applied Polymer Science,2008,108(6):3442-3453.

[7] 王金平,孙文温,郭秀春. 化工百科全书[M]. 北京:化学工业出版社,1991:537.

[8] Liu Weitao,Wang Lianshi,Cai Tongmin,et al. A study of the synthesis of EPDM-g-MAN and toughness of its blend with SAN(AEMS)[J]. Journal of Macromolecular Science Part B:Physics,2010,49(2):319-334.

[9] 郑元林,杨淑蕙,周世生,等. CIE 1976 LAB色差公式的均匀性研究[J]. 包装工程,2005,26(2):48-65.