冷热循环处理对6005A 铝合金焊接接头 显微组织和力学性能的影响

季 凯,张 静

(江苏科技大学(张家港校区) 冶金与材料学院,张家港 215600)

当前我国高速铁路的建设事业迅猛发展,以6005A 铝合金为代表的Al-Mg-Si 系中等强度铝合金,因其具有优良的挤压成型性、良好的焊接性,现已被广泛应用于高速列车。然而,伴随着列车不断提速和服役条件的日益恶化,对车体材料的使役性能提出越来越高的要求。尽管现有的车用6005A 铝合金已具备 良好的综合性能,但这并不意味着其焊接区域也具有相似的性能,尤其是作为结构材料的铝合金车体焊接部分。其在寒冷地区服役过程中,不但要承受各种荷载的作用,还遭受恶劣环境因素的侵袭。随着列车服役期的延长,车体材料焊接区域原有残余应力的“平衡状态”被打破,残余应力不断的释放与重新分布,导致材料结构发生明显的改性,车体轮廓失去应有的加工精度,产生焊接区域整体的冷脆现象。同时,残余应力还增加铝合金结构件应力腐蚀开裂的敏感性,导致其强度、塑性及疲劳性能进一步的降低,严重地缩短列车的使用寿命,降低列车的安全性[1-3]。因此,开展极低温度下铝合金车体焊接结构材料(车头蒙皮、地板、端墙等部位)强化机理的基础性研究,对于实现高速列车的轻量化、延长列车使用周期和提高列车安全性与舒适性,具有重要的理论意义与应用价值。

深冷处理也称为超低温处理,是将材料置于-130 ℃以下的低温环境中进行处理来改善其性能的一种新技术。近年来,国内外关于铝合金的深冷处理的研究主要集中在材料的组织结构、静态拉伸、尺寸稳定以及数值模拟等若干关键性技术环节[4-6]。汤光平等[7]通过对LD10 铝合金循环处理的研究发现,深冷处理时铝合金组织能低温诱发亚晶,形成位错缠结机制,稳定材料的组织性能。晋芳伟等[8]则通过对Al-Si合金的深冷处理研究,提出铝合金在深冷处理过程中获得大量过饱和点缺陷,在冷热循环应力作用下材料萌生位错增殖、缠绕和钉扎,进而实现其强韧效果。陈鼎等[9]提出了深冷处理的体积收缩和晶粒转动效应理论,认为铝及铝合金材料在深冷处理过程中由于体积收缩不仅使材料内部产生了大量的位错和亚晶等,而且能使材料的晶体结构发生变化,并能在深冷回复过程中产生回复再结晶组织。WANG 等[10]则通过应用有限元分析软件ABAQUS 对7075 铝合金深冷处理时的温度场和应力场进行了数值模拟,发现在深冷处理中残余应力消除率最高达到58%。国外学者[11]认为对无相变铝合金材料深冷处理能使晶界发生畸变并改善微观硬质点的分布,从而增强基体本身性能。尽管目前深冷及相关技术已取得一些阶段性的成果,但是整体上铝合金深冷技术仍远落后于固溶强化、沉淀强化及细晶强化等理论的现状已在很大程度上制约该项技术进一步发展。因此,迫切需要科研工作者从材料微结构的角度(包括析出相、位错密度等)、差热试验的分析及其力学性能(包括拉伸试验、残余应力试验)等测试入手,提出并建立具有普适性价值和指导意义的铝合金深冷处理理论模型和机理研究。

1 实验

1.1 试样准备

采用上海通用汽车有限公司提供的商用6005A-T6 变形铝合金,板材形状尺寸为200 mm×100 mm×1.2 mm。根据母材的化学成分,焊丝选用了美国进口ER5356,焊丝直径为小1.0 mm,母材与焊丝的化学成分见表1。

表1 6005A 铝合金及其焊丝的化学成分 Table 1 Chemical composition of 6005A aluminum alloy and ER5356 welding wire

1.2 实验方法

采用MIG 自动焊接方式对6005A 铝合金薄板进行系统焊接试验,焊接方向垂直于薄板的轧制方向,焊接工艺参数如表2 所列。在SNY 超低温深冷柜中对6005A 铝合金焊接接头进行深冷处理:将铝合金工件放入深冷柜中于-40 ℃保温40 min,然后以降温速度5 ℃/min 继续冷却至-170 ℃保温6 h,保温后在深冷箱中缓慢升至室温,如此反复操作3 次[12]。

表2 焊接主要工艺参数 Table 2 Process parameters in welding

1.3 组织与性能测试

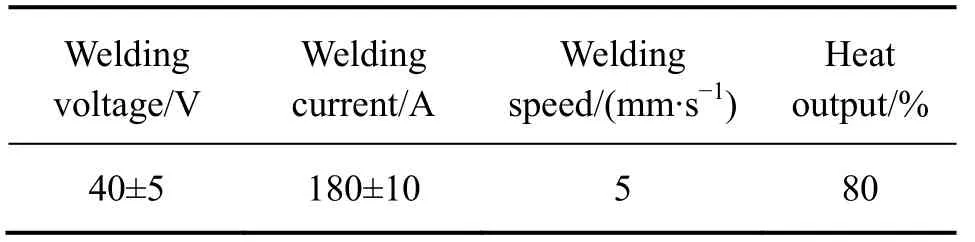

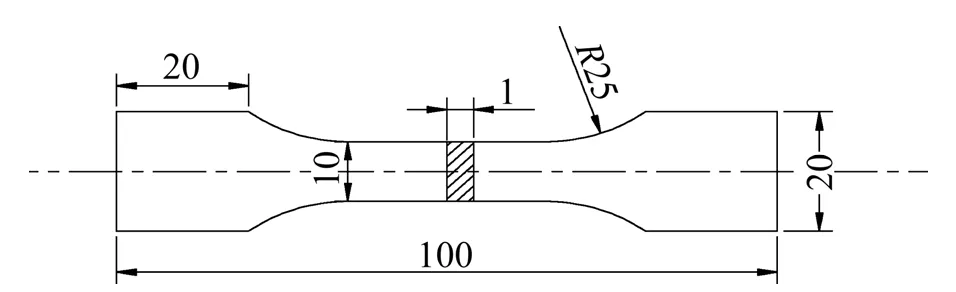

深冷处理前后焊接区域显微组织分别采用Axio Scope A1 蔡司显微镜以及JEM-2100 透射电子显微镜进行观察,透射电镜样品于-30 ℃左右的75%CH3OH+ 25%HNO3(体积分数)的溶液中进行电解双喷减薄,双喷电压为10~15 V,此外所有试样均采用Keller 试剂 进行腐蚀。焊接后的板材沿垂直于焊缝方向截取拉伸试样,拉伸试样尺寸见图1,在WEW-1000B 型万能材料试验机上测试拉伸试样的主要力学性能,拉伸速度为1 mm/min。采用超声波法测材料的残余应力,焊接试件截取方式与拉伸试样相同,其尺寸见图2,焊接试件表面打磨光滑以便用于放置超声波探头,在材料试验机进行测试,利用固定距离声时法测量不同应力点的声时变化,进而计算残余应力。超声波探头的频率为5 MHz,超声波传播声程为80 mm。焊缝区域物相组成测试在Ulitima IV X 射线衍射仪上进行。采用STA-449C 同步差热分析仪对直径1 mm 大小的小颗粒6005A 铝合金焊接热影响区试样进行DSC 分析实验:Ar 保护下进行,从室温加热至700 ℃,加热速率为10 ℃/min。

图1 板材拉伸试样示意图 Fig. 1 Dimensions of tensile specimens (Unit: mm)

图2 残余应力测试试样示意图 Fig. 2 Dimensions of specimens for residual stress measurement (Unit: mm)

2 结果与讨论

2.1 冷热循环前后焊缝显微组织观察

而传统6005A 铝合金MIG 焊在焊缝表面沿垂直于焊接方向可以分成3 个区域,即基材区(BM)、热影响区(HAZ)(淬火区(QZ)和软化区(OZ))和焊缝区(WM),其组织形貌分别如图3(a)、(c)和(e)所示。经过3 次循环深冷处理以后对应的组织形貌依次发生变化,如图3(b)、(d)和(f)所示。深冷处理后基材区和热影响区的强化相β-Mg2Si 显著分散减小,弥散相Si 和α-AlFeSi 在原有基础上有一定幅度的降低,游离的Si更均匀的散布在强化相周围。有研究表明[13]:深冷处理能抑制Mg 和Si 原子偏聚,同时使6005A 铝合金产生更大的过冷度,在人工时效时形核率增加,因而,在人工时效时能更加充分析出。对比冷热循环处理前后的金相形貌图,焊缝区域组织结构明显改善,在深冷回复过程中,焊缝合金产生了回复再结晶,铝合金的晶粒发生转动,择优取向形成了再结晶织构。新相的晶核以母材晶粒作为现成表面,以联生结晶的方式向熔合线附近扩展,形成较基体合金更加纤细的等轴细晶组织,10 μm 左右等轴细晶层,如图3(f)所示。低温深冷处理会造成铝合金晶体晶格间原子间距减小,同时触发凝固过程中粗大柱状晶低温“碎化”为超细等轴晶粒(即亚晶)。由于亚晶的出现,相当于微观组织的细化,晶粒尺寸减小,根据Hall-patch 公式可知,冷热循环处理后材料强度应有所提高。

2.2 冷热循环前后拉伸性能测试

图4 所示为6005A 铝合金薄板焊接接头冷热循环处理前后的拉伸应力-应变曲线。从图4 可以看出,代表焊后6005A 铝合金的拉伸曲线在塑性变形阶段有很明显锯齿波浪特征。焊接过程中金属高温熔融凝固收缩过程产生塑性变形,影响弥散析出相的位错运动的作用方式,进而促使6005A 铝合金中强化相Mg2Si、杂质相β(A1MnFeSi)因焊接热影响而偏聚引起位错“钉扎”作用,提高位错运动的抗力。而位错要开始运动由于存在内吸附作用[14],一旦开始运动抗力会减小,而塑变过程中有不同的滑移系交替进行滑移,结果会造成可动位错的反复“脱钉”与“被钉扎”,导致焊缝区域流变应力的反复跌涨,反映在拉伸应力应变曲线上即出现大量的锯齿线段,焊接接头由于锯齿线段存在导致合金力学性能呈下降趋势。反复循环深冷处理可以改变焊接热影响区中位错组态,产生大量的位错缠结,加之低温下铝的晶格常数有缩小的趋势,增加Si 原子析出的驱动力,Si 原子会依附与基体中原来初生Si 表面析出,由于在较低的温度下扩散困难,扩散距离较短,因此,在基体上还会析出很多超微细的第二相(如Mg2Si),弥散强化效果显著。

深冷处理前6005A 铝合金母材的抗拉强度为285 MPa,伸长率为9.7%,采用MIG 自动焊铝合金接头的抗拉强度为209 MPa,伸长率为10.1%,经过3 次循环冷热处理以后,材料焊接接头的抗拉强度升至234 MPa,伸长率约有降低,适度深冷处理下6005A铝合金焊接接头抗拉强度有12%左右的提升,根据欧洲高速列车车体材料选材标准DIN EN288-4:6XXX铝合金构件强度应高于195 MPa,而材料性能的拓展加大其在高速列车部件的使用权限。

2.3 冷热循环前后残余应力测试

图4 6005A 铝合金焊接接头冷热循环处理前后应力-应变曲线 Fig. 4 Stress-strain curves of welded joint of 6005A alloy before and after cooling-thermal cycling treatment

焊接残余应力对铝合金车体材料的结构强度、稳 中一旦有较大的残余应力存在和作用时,其破坏作用往往会造成较大安全事故。因此,研究冷热循环处理对焊接残余应力的影响规律,改善其分布特性,提高铝合金焊接结构或接头的承载能力,具有重要的理论意义与应用价值。

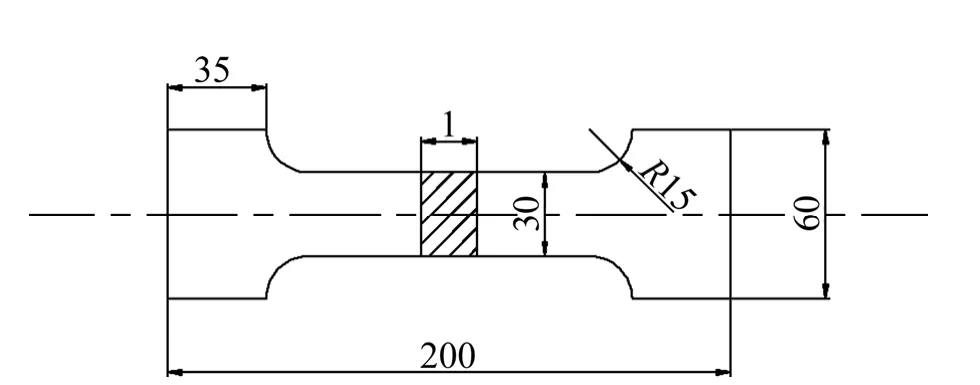

由于铝合金大焊接热输入量引发冷却速度和临界温度剧烈的改变,促使铝合金焊接区域体积比容发生周期性的变化,诱发焊接内应力产生,致使材料形成大的塑性变形(1 cm 左右),如图5(a)所示。随着循环冷热次数的增加,试样中原有的残余应力会逐渐减少,且反复冷热循环产生的塑性变形对合金起强化作用。在后续循环的过程中,试样尺寸变化量逐渐减小,3次循环冷热处理以后,材料整体区域趋于平整。由于定性及尺寸精度等都有显著的影响。在列车运行过程6005A 铝合金焊接接头横向残余应力变化不大[15],本文作者主要研究6005A 焊接接头纵向残余应力分布图,开发使用的超声波测量焊接残余应力可以实现应力快速测量,对系统标定高速列车车体蒙皮、窗体以及墙体的残余应力具有重要意义。从图5(b)可以看出,冷热循环处理前,6005A 铝合金焊接接头受热输入为1.15 kJ/mm(见表2),其试样应力场中拉应力很大,在熔合区附近达132 MPa,出现在离焊缝中心10~15 mm 处。熔合线之后,随离焊缝中心距离的增大拉应力逐渐减小,在离焊缝中心20 mm 处开始出现压应力,在板边缘附近压应力较大,总体上维持在-23 MPa。整个纵向区域应力分布都为中间受拉、两边受压。冷热循环处理后试样纵向残余应力的分布规律与深冷前基本相同,但残余应力值偏低,试样最大拉应力值为58 MPa,为深冷前相关数值的43.9%,出现在离焊缝中心10~15 mm 处,压应力也逐渐趋于试样的边缘。

图5 冷热循环处理前后6005A 铝合金焊接接头纵向残余应力分布图 Fig. 5 Distribution of longitudinal residual stress of welded joint of 6005A alloy before and after cooling-thermal cycling treatment

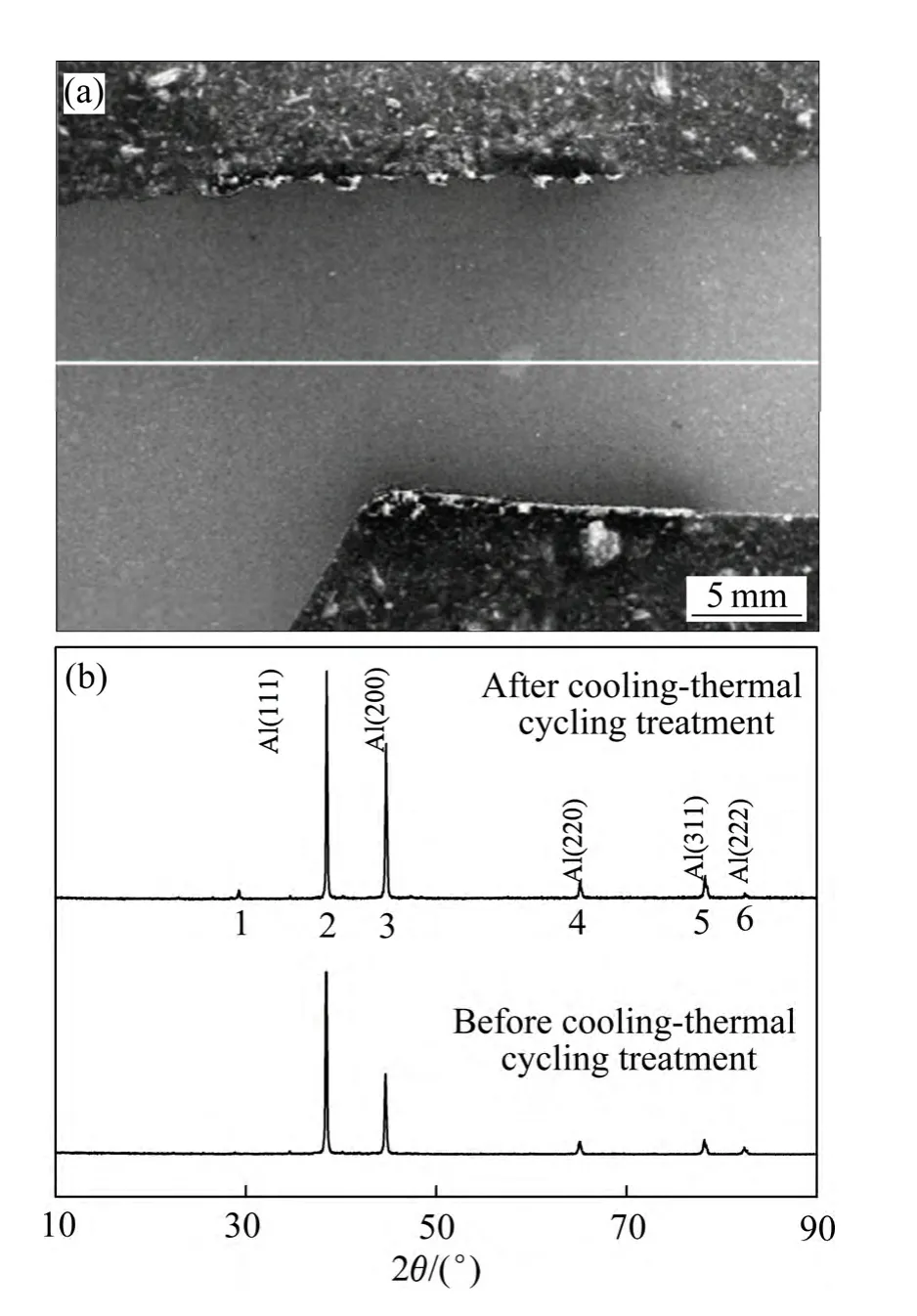

2.4 冷热循环前后XRD 物相分析

截取20 mm 热影响区微区组织研究循环深冷处理前后XRD 谱,如图6 所示。图中的探测区域除了有很明显的的铝基固溶体α(Al)的衍射峰外,未见Mg2Si(β)相、Si 相、CuMgAl2(S)相和含Fe 相A18Fe2Si2的衍射峰,根据已有的研究表明[16],Mg2Si(β)相与α(Al)相重合的峰为第2~6 峰,CuMgAl2(S)相与α(Al)相重合的峰为第1、2、6 峰,Si 相与α(Al)相重合的峰为第2、6 峰,加之冷热循环深冷处理前后焊接接头区域形成的弥散分布相β-Mg2Si 和Si 相的含量较低,且呈现高度弥散分布情况,其粒子平均直径一般都小于1 μm,固采用X 射线衍射方法无法观察到它们明显的 衍射峰。对比分析冷热循环深冷处理前后主要衍射峰的变化趋势发现,深冷处理没有改变6005A 铝合金TIG 焊接接头热影响区的各组织成分,部分衍射峰强度、半峰宽度得以增强,是由于焊接热影响区弥散分布相的增加以及相关晶粒的转动[16]。

图6 冷热循环处理前后6005A 铝合金焊接接头的XRD 谱 Fig. 6 XRD patterns of welded joint of 6005A alloy before and after cooling-thermal cycling treatment

2.5 冷热循环前后差热分析

图7 冷热循环处理前后6005A 铝合金焊接热影响区DSC曲线 Fig. 7 DSC thermograms in welding heat affected zone of 6005A alloy before(a) and after(b) cooling-thermal cycling treatment

对于Al-Mg-Si 系铝合金,DSC 是最常见的一种分析固态相变的实验手段。通常认为Al-Mg-Si 系合金的基本析出序列为:过饱和固溶体(SSS)→团簇GP 区→亚稳β″相→亚稳β′相→稳定(Mg2Si)相[17]。而当Al-Mg-Si 合金含有微量的Cu 时,合金沉淀析出过程中还会有其他亚稳相的生成,主要是S′相和S 相的析出,S′相作为S 相的先驱组织,具有与S 相相似的晶体结构,只是其点阵参数和成分略有差异。图7 所示为6005A 铝合金焊接热影响区冷热循环处理前后DSC 分析。从图7 中可以看出,冷热循环处理前焊接 热影响区存在两个拐点区域:150~250 ℃的A 区域与650 ℃左右的C 区域。而冷热循环处理后存在铝合金焊接热影响区增加存在了580 ℃左右B 区域。差热处理A 区域对应是G.P.区(Mg、Si 共轭)或结构团引起温度变化区间,B 区域对应是S′相(Al-Mg-Cu-Si 相)沉淀析出引起温度变化,C 区域对应是铝合金熔化析出引起温度变化。由于6005A 铝合金热影响区在循环深冷处理过程中会析出S′相,且平衡S′相与基体处于共格关系,同时S′相和基体界而有很高的界面能[17],由于材料本身存在着大量的位错和亚晶,促使晶粒界面优先形核,形成新型多元铝化物共格弥散相,可有效稳定铝合金焊接接头的尺寸精度。

2.6 冷热循环前后焊缝组织的作用机理

从前面的研究以及相关文献可知[18],深冷处理作为一种实用的材料强韧化工艺,在一定程度上提高铝合金车体结构连接件的性能,避免焊接区域组织的软化,解决极寒地区铝合金材料的冷脆现象,并且大幅度降低相应材料焊接的内应力。而该区域微观层面上组织的演变规律、强化相的析出方式等基础性问题,还需借助于透射电镜等先进检测手段加以验证。

图8(a)和(b)所示为6005A 铝合金焊接接头基材区的TEM 像。从图8(a)和(b)可以看出,冷热循环处理前6005A 铝合金晶内的沉淀相呈现出花格尼状分布,其平均长度约0.2~0.5 μm,宽度约10~50 nm,无沉淀析出带宽一般都大于200 nm。3 次循环深冷处理后,晶内的沉淀相析出更多超微细的第二相β′-Mg2Si,由于β′相与基体α(Al)保持半共格关系,它能钉扎位错,阻碍位错运动,是6005A 铝合金焊接区域的主要强化相,大量均匀分布的细小β′相使该区域的合金力学性能提升。图8(c)、(e)所示为6005A 铝合金焊接接头热影响区中淬火区与过时效区的TEM 像。从图8(c)和(e)可以看出,在焊接热输入的影响下,6005A 铝合金焊接接头热影响区中细小弥散相均由准纳米级的短棒状合金相粗化聚集。其中淬火区晶内的沉淀相大小不一,而过时效区β′相其平均长度维持在0.2~0.5 μm,宽度增厚至0.1~0.3 μm。这是因为过时效区温度较淬火区的低,强化相溶解不充分,只有少量固溶在基体中,同时,晶格中的空位浓度也较低,在接下来的时效过程中,β′相在较大的生长空间聚集长大、粗化。此外,粗大析出相会阻碍位错滑移,但由于在焊接热影响区中析出相分布稀疏,位错可在析出相间距内自由滑移直到在析出相粒子处被阻拦,即代表焊接合金强韧性的重要指标拉伸强度、伸长率由焊接热影响区的强化相与位错共同作用决定。

图8 冷热循环前后6005A 铝合金焊接接头的TEM 像 Fig. 8 TEM images of welded region of 6005A alloy before and after cooling-thermal cycling treatment: (a) BM, before cooling-thermal cycling treatment; (b) BM, after cooling-thermal cycling treatment; (c) QZ, before cooling-thermal cycling treatment; (d) QZ, after cooling-thermal cycling treatment; (e) OZ, before cooling-thermal cycling treatment; (f) OZ, after cooling-thermal cycling treatment; (g) Strengthening and patterns, before cooling-thermal cycling treatment; (h) Strengthening and patterns, after cooling-thermal cycling treatment

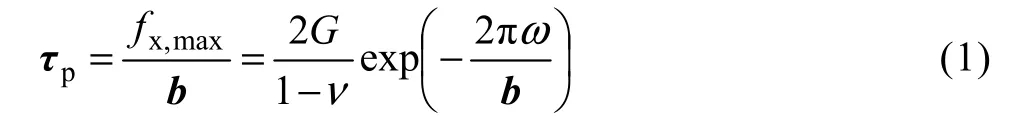

图8(d)和(f)所示为3 次深冷循环处理下透射电镜观察到的典型强化相及位错特征。从图8(d)和(f)可以看出,6005A 铝合金焊接接头经过冷热循环处理以后,焊接热影响区的晶内沉淀相析出更多、更弥散β′相,其平均尺寸由200nm 减小至50nm,焊接区域组织未发生相变。结合相对应的衍射花样计算,β′相为密排六方结构,a=b=7.05 Å,c=12.15 Å,(001)β′//(110)Al,(110)β′//(001)Al,如图4(g)和(h)所示。此外,焊缝区域成分不均匀以及深冷处理过程中温度梯度交替变化所诱发的晶体结构改变等,均会影响焊缝区域的局部应力集中,产生大量的蜷线位错、位错环甚至位错包,缩短颗粒析出相间距,后续位错绕过颗粒,又要克服第二相粒子周围的位错环对位错的反向作用力,进一步阻碍位错运动,致使6005A 铝合金MIG 自动焊接头的力学性能得到提高。结合图8(f)循环深冷处理下焊缝区域还发生粗大柱状晶低温“碎化”为超细等轴晶粒的现象。由于原有的部分晶粒破碎,分成许多小晶粒,即亚晶组织。这样不仅位错自身之间相互缠绕、相互作用,而且位错与晶界、亚晶界及析出相之间也产生相互作用,位错移动时必须克服相当高的能垒。根据Peirls-Nabarro(派-纳模型)公式[19]。位错滑移的起动力 τp表达式为

式中:fx,max是滑移而上下两层原子间的最大作用力;b 为柏氏矢量;G 为切变模量;ν 为泊松比;ω 为位错密度,ω=a/(1-ν );a 为滑移而的而间距。

由此可知,铝合金焊接接头循环深冷处理过程中产生的高密度相互作用的位错和亚晶,而当位错密度增加时,根据式(1),位错滑移阻力将增加,材料的组织结构稳定性大大的增强,表征材料强度的相关指标也显著增加。

3 结论

1) 通过3 次冷热循环深冷处理的6005A 铝合金焊接区域热影响区的强化相β-Mg2Si 呈弥散分布,游离的Si 更均匀的散布于强化相周围,其平均尺寸由200 nm 减小至50 nm。同时,焊缝区域粗大柱状晶低温“碎化”为超细等轴晶粒,产生大量的位错缠结,合金的组织结构稳定性上升。

2) 冷热循环深冷处理前,6005A 铝合金焊接接头室温拉伸的抗拉强度为209 MPa,伸长率10.1%,适度循环冷热处理合金抗拉强度升至234 MPa,伸长率稍降低。

3) 冷热循环深冷处理前,6005A 铝合金焊接接头纵向区域残余应力呈现中间受拉两边受压,其最大拉应力为132 MPa;冷热循环深冷处理可有效消除残余应力,最大消除率可达56.1%。

4) 冷热循环深冷处理没有改变6005A 铝合金MIG 焊接接头热影响区的各组织成分,但可促使晶粒界面优先形核,形成新型多元铝化物共格弥散相,有效地提高铝合金焊接接头的尺寸精度。

[1] 陈江华, 刘春辉. AlMgSi(Cu)合金中纳米析出相的结构演变

[J]. 中国有色金属学报, 2011, 21(10): 2352-2360.

CHEN Jiang-hua, LIU Chun-hui. Microstructure evolution of precipitates in AlMgSi(Cu) alloys[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(10): 2352-2360.

[2] POOYA P, MEHRDAD A. Materials flow and phase transformation in friction stir welding of Al 6013/Mg[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(7): 1253-1261.

[3] BALASUBRAMANIAN V, RAVISANKAR V, MADHUSUDHAN R G. Effect of pulsed current welding on fatigue behaviour of high strength aluminium alloy joints[J]. Materials and Design, 2008, 29(2): 492-500.

[4] WANG Ji, FU Rui-dong, LI Yi-jun, ZHANG Jian-feng. Effects of deep cryogenic treatment and low-temperature aging on the mechanical properties of friction-stir-welded joints of 2024-T351 aluminum alloy[J]. Materials Science and Engineering A, 2014, 609(7): 147-153.

[5] AMINI K, AKHBARIZADEH A, JAVADPOUR S. Investigating the effect of quench environment and deep cryogenic treatment on the wear behavior of AZ91[J]. Materials and Design, 2014, 54(4): 154-160.

[6] ZHANG Wen-da, BAI Pei-kang, YANG Jing, XU Hong, DANG Jin-zhi, DU Zhen-min. Tensile behavior of 3104 aluminum alloy processed by homogenization and cryogenic treatment[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(8): 2453-2458.

[7] 汤光平, 黄文荣. 循环处理对铝合金尺寸稳定性的影响[J]. 金属热处理, 1999, 34(12): 35-37. TANG Guang-ping, HUANG Wen-rong. Effect of cyclic treatment on dimensional stabilization of A1 alloys[J]. Heat Treatment of Metals, 1999, 34 (12): 35-37.

[8] 晋芳伟, 黄晓因. 深冷处理对Al-Si 冶金组织和力学性能的影响[J]. 属热处理, 2005, 30(8): 55-57. JIN Fang-wei, HUANG Xiao-yin. Effect of cryogen is treatment on the microstructure and mechanical properties of Al-Si alloy[J]. Heat Treatment of Metals, 2005, 30(8): 55-57.

[9] 陈 鼎, 董建峰, 马国芝, 吴 智, 张小郴. 有色金属合金的深冷处理发展概况[J]. 材料导报, 2010, 24(11): 1-4. CHEN Ding, DONG Jian-feng, MA Guo-zhi, WU Zhi, ZHANG Xiao-chen. The research about cryogenic treatment process of nonferrous alloys: A review[J]. Materials Review, 2010, 24(11): 1-4.

[10] WANG Qiu-cheng, KE Ying-lin, RING Hong-yan, WENG Ze-yu, YANG Fang-er. Evaluation of residual stress relief of aluminum alloy 7050 by using crack compliance method[J]. Transactions of Nonferrous Metals Society of China, 2003, 24(8): 1190-1193.

[11] NAYAN N, MURTY N, JHA A K, PANT B, SHARMA S C, GEORGE K M, SASTRY G V S. Mechanical properties of aluminium-copper-lithium alloy AA2195[J]. Materials and Design, 2014, 58: 445-450.

[12] HATAMLEHA O, HILL M, FORTHC S, GARCIAD D. Fatigue crack growth performance of peened friction stir welded 2195 aluminum alloy joints at elevated and cryogenic temperatures[J]. Materials Science and Engineering A, 2009, 519(1): 61-69.

[13] 陈 鼎, 黎文献. 深冷处理下铝和铝合金的晶粒转动[J]. 中南工业大学学报(自然科学版), 2000, 31(6): 544-547. CHEN Ding, LI Wen-xian. Grain preferred orientation of AI and AI alloys through cryogenic treatment[J]. Journal of Central South University of Technology (Natural Science), 2000, 31(6): 544-547.

[14] SAUVAGE X, DEDE A, CABELLO M A, HUNEAU B. Precipitate stability and recrystallization in the weld nuggets of friction stir welded Al-Mg-Si and Al-Mg-Sc alloys[J]. Materials Science and Engineering A, 2008, 491(1/2): 364-371.

[15] ROBINSON J S, REDINGTON W. The influence of alloy composition on residual stresses in heat treated aluminium alloys[J]. Materials Characterization, 2015, 105(1): 47-55.

[16] CHEN Guo-qing, FU Xue-song, ZHAO Fei, ZHOU Wen-long. Microstructure and mechanical properties of 2A12 aluminum alloy after age forming[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(8): 1975-1980.

[17] 杨文超, 汪明朴, 盛晓菲, 张 茜, 王正安. 轨道交通车辆用6005A合金板材时效析出及硬化行为研究[J]. 金属学报, 2009, 46(12): 1481-1487. YANG Wen-chao, WANG Ming-pu, SHENG Xiao-fei, ZHANG Xi, WANG Zheng-an. Study of the aging precipitation and hardening behavior of 6005A alloy sheet for rail traffic vehicle[J]. Acta Metallurgica Sinica, 2009, 46(12): 1481-1487.

[18] KAVEH M A, ALIREZA T, FARZAD K. Effect of Deep Cryogenic Treatment on microstructure, creep and wear behaviors of AZ91 Magnesium alloy[J]. Materials Science and Engineering A, 2009, 523(1/2): 27-31.

[19] 胡赓祥. 材料科学基础[M]. 3 版. 上海: 上海交通大学出版社, 2010: 327. HU Geng-xiang. Fundamentals of materials science[M]. 3rd ed. Shanghai: Shanghai Jiao Tong University Press, 2010: 327.