轴向磁场对电弧离子镀CrN 薄膜 显微组织及耐腐蚀性能的影响

赵彦辉 ,李天书,于宝海,肖金泉,林国强

(1. 中国科学院 金属研究所 专用材料与器件研究部,沈阳 110016; 2. 大连理工大学 三束材料改性教育部重点实验室,大连 116024; 3. 中国科学院 金属研究所 金属腐蚀与防护实验室,沈阳110016)

氮化铬(CrN)薄膜由于具有高硬度、高热导率、较好的化学稳定性、高温抗氧化性及耐腐蚀性能,不但广泛应用于刀具、模具的表面强化等领域,在表面防腐蚀与装饰领域也有很重要的应用[1-2]。目前,国内外对于CrN 薄膜的研究主要集中在摩擦磨损、抗高温氧化及耐腐蚀等领域,氮化铬薄膜已成功应用到了内燃机活塞环上,有效提高了活塞环的耐磨、减摩及耐腐蚀性能[3]。与目前已被广泛应用于刀具表面强化的TiN薄膜相比,CrN 薄膜具有内应力低、韧性好、耐腐蚀性好及易沉积较厚的膜层等优势,在抗磨损领域是最有潜力取代TiN 薄膜的材料之一[4]。

CrN 薄膜的制备方法主要有磁控溅射[5-7]、电弧离子镀[8-9]及离子束辅助沉积[10]等。其中电弧离子镀具 有离化率高、膜基结合力好、沉积速率快等特点,已广泛应用于刀具、模具表面强化领域,大大提高了这些零部件的性能及使用寿命。采用电弧离子镀沉积CrN 薄膜的研究多集中在工艺参数对薄膜显微组织、硬度、抗磨损、抗高温氧化及耐腐蚀性能上,通过控制和优化工艺参数,使得薄膜结构及性能取得了一定程度改善。研究发现,磁场与等离子体交互作用能有效提高离子能量及密度[11-12]。磁场在电弧离子镀中的成功应用是磁过滤技术[13-14],采用磁场来约束电弧等离子体的传输路径,而电弧放电喷射出的大颗粒由于具有电中性或带弱负电,磁场对其作用影响甚微,进而达到有效去除大颗粒的目的。但磁过滤中所用的磁场强度一般为固定值,而磁场强度会对所沉积薄膜的显微组织及性能产生较大影响,涉及这方面的研究工作报道还较少。本文作者采用磁场增强电弧离子镀技术,通过改变靶材后方的轴向磁场强度,在2024Al合金表面沉积CrN 薄膜,研究磁场强度对薄膜显微组织、硬度和耐腐蚀性能的影响。

1 实验

基体材料采用2024Al 合金,经过线切割切成尺寸大小为20 mm×14 mm×3 mm 的长方形试样,然后经机械研磨、镜面抛光并在丙酮中用超声波清洗后置于设备真空室的样品台上。实验所用设备采用自行设计的磁场增强电弧离子镀设备,在靶材外侧设置电磁场线圈。镀膜所用靶材是纯度为99.9%(质量分数)的Cr靶,靶材表面与基体的距离为400 mm。镀膜室先抽真空至5.0×10-3Pa,然后通入氩气,pAr=0.5 Pa,在脉冲偏压为-600 V、占空比为50%的条件下溅射清洗3 min。后通入氮气,氮气气压为0.5 Pa,开启铬靶弧源,通过电弧放电产生金属等离子体流,电弧电流为75 A,脉冲偏压幅值为-200 V,占空比为20%,频率为40 kHz。采用SHT-V 型磁场强度测量仪测定样品处的磁场强度,分别调整为0、1592、3184、4776、7960 A/m,各种条件下的薄膜沉积温度为370~430 ℃,沉积时间均为30 min,薄膜厚度在1.8~2.4 μm 范围内。

薄膜的表面形貌由S-3400 型扫描电镜观察,晶体结构由X 摄像衍射仪测定。采用Agilent 公司生产的G20 型纳米压痕仪测试薄膜硬度和弹性模量,压入最大载荷为20 mN,压入深度不超过薄膜厚度的1/10,每个样品至少在10 个不同位置进行测试,硬度取平均值。薄膜的电化学极化曲线利用电化学综合测试仪系统进行测试。测试时,试样作为工作电极,饱和甘汞电极作为参比电极,铂电极作为辅助电极,腐蚀介质为3.5%(质量分数)的NaCl 溶液,温度为室温。试样在电解质溶液中浸泡1 h,等腐蚀电位稳定后开始进行电化学腐蚀测试。线性极化的电位扫描范围为-1.4~1.0 V,扫描速度为20 mV/s。

2 结果与分析

2.1 薄膜的表面形貌

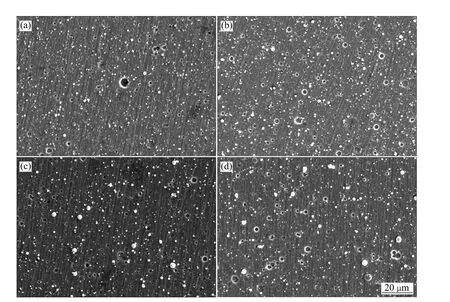

图1 所示为不同磁场强度时沉积CrN 薄膜的表面形貌。从图1 可以看出,薄膜表面均存在数量较多的大颗粒污染及一些溅射坑。大颗粒的产生是由于阴极金属靶在电弧放电蒸发过程中,金属不是以离子状态而是以液滴的形式脱离靶表面并喷射飞行到基体表面,从而形成大颗粒污染。而大颗粒表面是氮化物、内部是金属相,这会在一定程度上降低薄膜的耐腐蚀性能。而薄膜表面的溅射坑主要是由于大颗粒落到基体表面后,由于与基体结合较弱而被后续的颗粒或离子溅射而离开原来的位置所留下的坑,这些溅射坑的存在也会不利于薄膜的耐腐蚀性能。

从图1 还可以看出,随着磁场强度的增加,薄膜表面逐渐变小,颗粒的数量明显减少,较大尺寸颗粒的数量有所增加;而较大尺寸溅射坑的数量略有增加。这是由于在轴向磁场的作用下,磁场的横向分量会加速弧斑运动速率,这会减少大颗粒的发射[15]。而磁场的轴向分量会对弧斑有一定的聚焦作用,使得靶材表面温度有所增加,加速了较大尺寸液滴的发射[16]。此外,在轴向磁场的作用下,磁场与电弧等离子体的交互作用使得等离子体中的离子能量增加,离子和大颗粒的轰击使得薄膜表面形成了较大尺寸的溅射坑。

图1 不同磁场强度时CrN 薄膜的表面SEM 像 Fig. 1 Surface SEM images of CrN films deposited at different magnetic field intensities: (a) 0 A/m; (b) 1592 A/m; (c) 3184 A/m; (d) 7960 A/m

2.2 薄膜的晶体结构

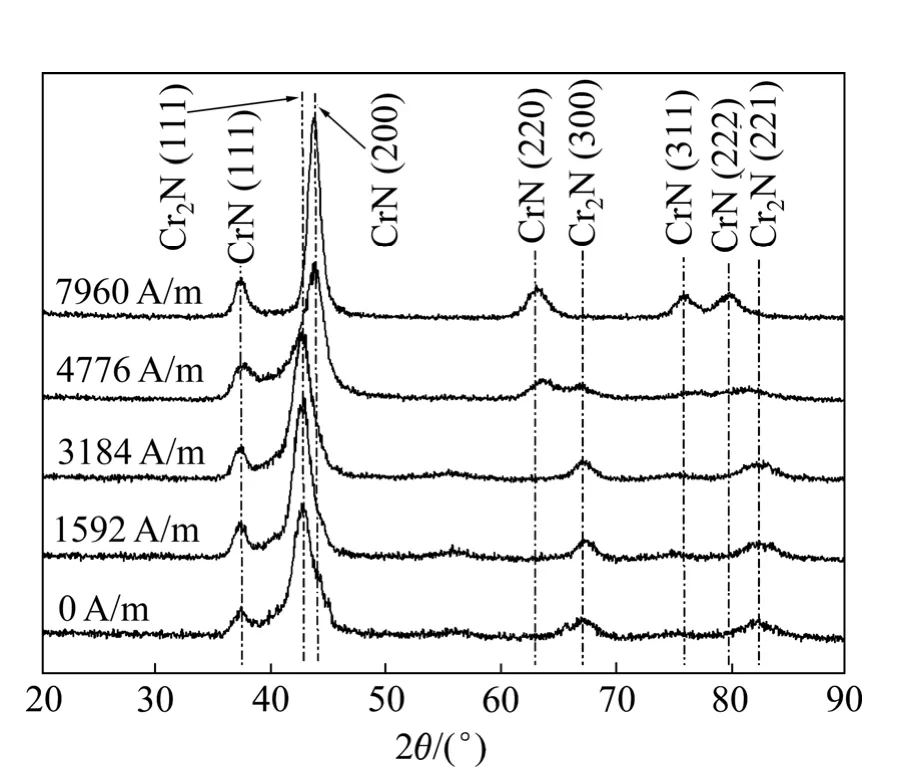

图2 不同磁场强度时CrN 薄膜的XRD 谱 Fig. 2 XRD patterns of CrN films deposited at different magnetic field intensities

图2 所示为不同磁场强度时CrN 薄膜的XRD 谱。由图2 可以看出,在无磁场时,CrN 薄膜出现了CrN相的(111)衍射峰及Cr2N 相的(111)、(300)及(221)衍射峰,且Cr2N相(111)衍射峰的强度明显高于CrN相(111)的衍射峰,说明薄膜中出现了CrN 与Cr2N 的混合相,但以Cr2N 相为主。随着磁场强度增加至3184 A/m 时,薄膜的衍射峰基本与无磁场时的相同,无明显变化。 当磁场强度继续增加至4776 及7960 A/m 时,薄膜中出现明显的CrN(200)的衍射峰,且衍射峰强度随着磁场强度增加而增加,而且还发现,Cr2N 相的(111)、(300)及(221)衍射峰明显减弱甚至消失,并逐渐出现CrN 相的(220)、(311)及(222)衍射峰,这说明薄膜中主要由单一的CrN 相构成。CrN 薄膜的生成主要依靠氮气的离化和Cr 的蒸发离化,氮气离化率越高,越容易生成CrN 相。当镀膜过程中施加轴向磁场后,电子在磁场的作用下发生螺旋运动,促进了电子与氮气分子的碰撞,使得氮气的离化率随着磁场强度的增加而增 加[17-18],从而促进了CrN 相的生成。

2.3 薄膜的力学性能

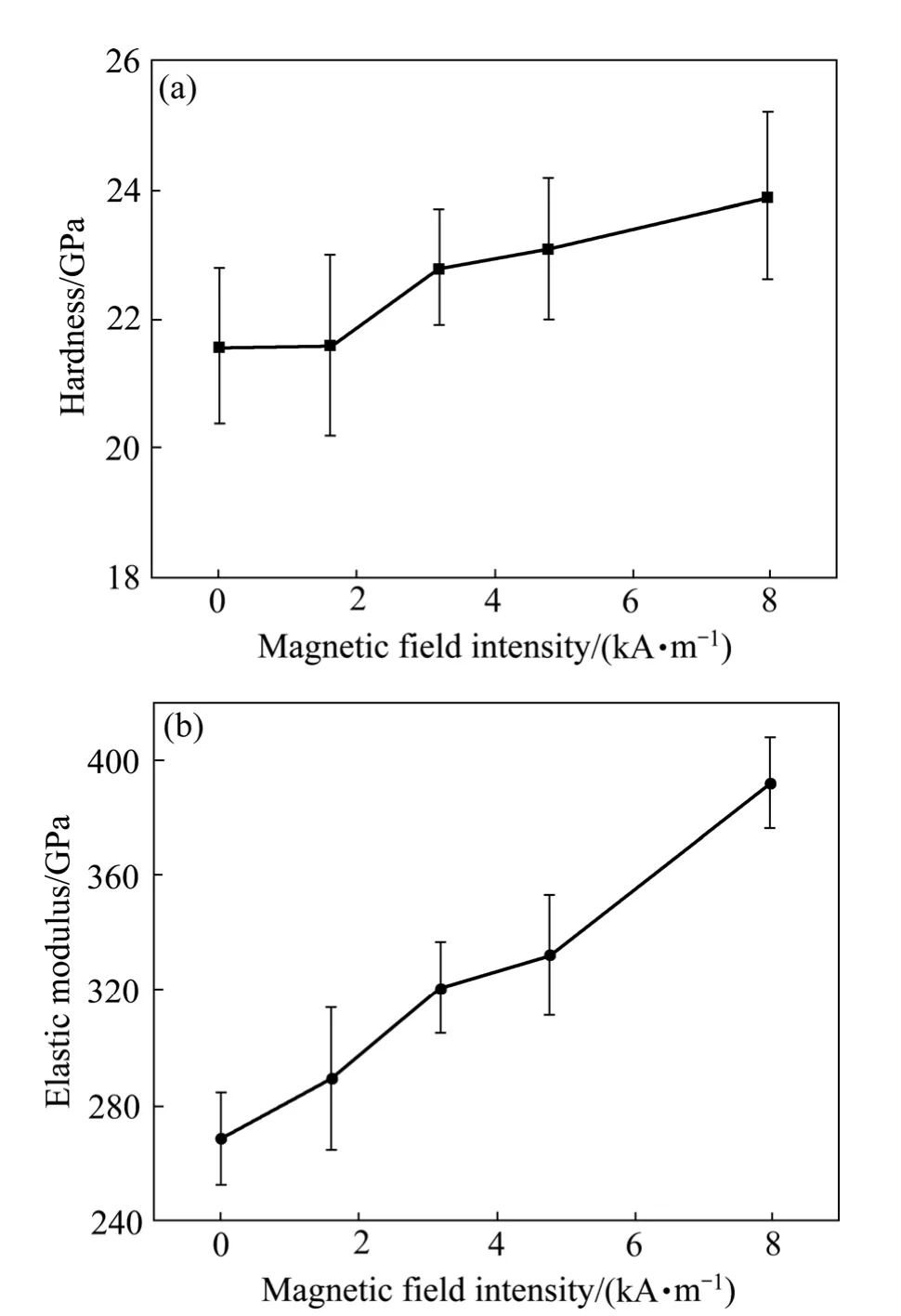

薄膜的硬度和弹性模量采用OLIVER等[19]提出的方法,通过载荷-位移曲线确定。图3 所示为CrN 薄膜的硬度及弹性模量随磁场强度的变化曲线。由图3可知,当不施加磁场时,薄膜的硬度和弹性模量分别为21.6 GPa 与268.4 GPa,随着磁场强度的增大,CrN薄膜的硬度和弹性模量都呈现增大的趋势,在磁场强度为7960 A/m 时,薄膜的硬度和弹性模量均获得最大值,分别为23.9 GPa 与392.6 GPa。需要指出的是,压痕深度由于未超过薄膜厚度的1/10,因此,可认为薄膜厚度未影响硬度及弹性模量的测试结果。

由于CrN 的理论硬度(27.4 GPa)明显高于Cr2N 的理论硬度(21.75 GPa)[20]。在较低磁场强度(低于3184 A/m)时,CrN 薄膜主要由Cr2N 和CrN 混合相构成,且以Cr2N 相为主,因此,薄膜中尽管出现两相结构,但仍低于CrN 相的硬度,这也是低磁场强度时薄膜硬度偏低的主要原因。而随着磁场强度的增加(高于4776 A/m),薄膜中CrN 相的含量明显增加,而Cr2N 相的含量大大降低甚至消失,CrN 相较高的硬度导致薄膜的硬度增加。此外,随着磁场强度的增加,可以提高氮离子和铬离子的动能[21-22],这些离子在薄膜生长过程中的轰击作用使得薄膜结构更加致密,从而导致薄膜的硬度升高。而弹性模量主要对显微组织较敏感,主要由孔隙率和点缺陷等因素所影响[23],一般随着材料致密性增加而增大[24]。而随着磁场强度的增加,薄膜的致密度增大,因此薄膜的弹性模量也随之增大。

图3 不同磁场强度时CrN 薄膜的硬度与弹性模量 Fig. 3 Hardness(a) and elastic modulus(b) of CrN films at different magnetic field intensities

2.4 薄膜的腐蚀性能

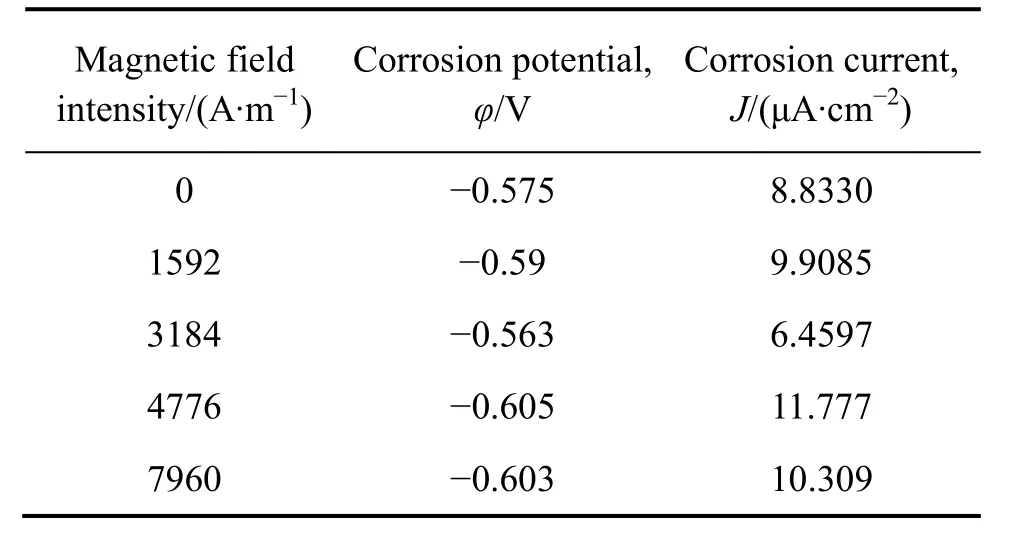

图4 所示为不同磁场强度时沉积的CrN 薄膜在3.5%NaCl(质量分数)溶液中的阳极极化曲线。为了较好地对比薄膜在不同参数时的抗腐蚀性能,根据阳极极化曲线计算出的腐蚀电位和腐蚀电流结果列于表1中。在无磁场时,CrN 薄膜的腐蚀电位为-0.575 V,腐蚀电流为8.833 μA/cm2。当磁场强度增加至1592 A/m 时,腐蚀电位与无磁场时接近,腐蚀电位略有下降,腐蚀电流略有升高;而当磁场强度增加至3184 A/m 时,腐蚀电位达到最高值,腐蚀电流最小,这说明材料的热力学稳定性提高,抗腐蚀介质的穿透力增强,使阳极溶解(腐蚀)过程受到阻碍,腐蚀电流减小,从而材料的抗腐蚀性能提高。抗腐蚀性能的提高可能与磁场使得电子的螺旋运动增强有关,此增强效应促进了金属尤其是氮气分子的离化,载能粒子对薄膜表面的轰击夯实效应增强,在一定程度上提高了薄膜的致密性所致。另一方面,薄膜表面大颗粒溅射留下的较多凹坑等缺陷更容易成为腐蚀的快速通道,诱发腐蚀的产生,这在一定程度上降低了薄膜的抗腐蚀性能。尽管磁场强度为3184 A/m 时,溅射坑数量并非最少(见图1),但抗腐蚀性能最佳。这说明抗腐蚀性能不仅与溅射坑数量有关,薄膜致密性也会对它有重要影响。当磁场强度为3184 A/m 时,薄膜致密性的影响超过了溅射坑的不利因素。而继续增加磁场强度时,薄膜的腐蚀电位下降,腐蚀电流增加,说明薄膜的抗腐蚀能力下降。当磁场强度高于3184 A/m 时,尽管薄膜致密性随着磁场强度的增加而有所增加,但溅射坑数量较多,溅射坑的影响起了主要作用。而当磁场强度低于3184 A/m 时,尽管溅射坑数量较少,但薄膜致密性较低。从表1 所示的试样腐蚀电位来看,与Al 的腐蚀电位(-0.7 V 左右)相近。这可能与薄膜中存在针孔或贯穿性针孔导致Al 基体也受到一定的腐蚀有关。对于离子镀或磁控溅射沉积的薄膜,都不可避免地存在针孔或贯穿性针孔等缺陷,尤其是对电弧离子镀而言,所 沉积薄膜表面大颗粒及凹坑等缺陷更容易成为腐蚀的快速通道,这些缺陷将会引发腐蚀介质进入基体造成基体金属或合金的腐蚀,从而使得薄膜的抗腐蚀性能下降[25]。这也是薄膜腐蚀电位与Al 基体腐蚀电位接近的主要原因。需要指出的是,由于薄膜厚度相对较大,薄膜在电化学测试中未被完全腐蚀掉,因此,可认为薄膜厚度对腐蚀测试无明显影响。

图4 不同磁场强度时CrN 薄膜的阳极极化曲线 Fig. 4 Polarization curves of CrN films deposited at different magnetic field intensities

表1 不同磁场强度时CrN 薄膜的腐蚀电位和腐蚀电流 Table 1 Corrosion potential and corrosion current of CrN films deposited at different magnetic field intensities

3 结论

1) 随着磁场强度的增加,CrN 薄膜结构由Cr2N与CrN 的混合相结构逐渐转变为CrN 的单一相;且随着磁场强度的增加,薄膜表面较小颗粒的数量明显减少,较大尺寸颗粒的数量有所增加,且较大尺寸溅射坑的数量略有增加。

2) CrN 薄膜的硬度和弹性模量均随着磁场强度增加而增加,在磁场强度为7960 A/m 时达到最大值,分别为23.9 与392.6 GPa。

3) CrN 薄膜的耐腐蚀性随着磁场强度的增加先增加而后降低,在磁场强度为3184 A/m 时耐腐蚀性达到最佳值,这是由于磁场作用下载能粒子的轰击在一定程度上提高了薄膜的致密性,阻碍腐蚀介质通过孔隙与基体的接触,增大了薄膜的抗腐蚀能力。

[1] JEONG C C, KIM I H, KWUN S I. Influence of process parameters on the adhesive strength of CrN coatings[J]. Eco-Materials Processing and Design Ⅶ, 2007, 544/545(1): 367-370.

[2] HAN Zeng-hu, TIAN Jia-wan, LAI Qian-xi, YU Xiao-jiang, LI Ge-yang. Effect of N2partial pressure on the microstructure and mechanical properties of magnetic sputtered CrN films[J]. Surface and Coatings Technology, 2003, 162(2/3): 189-193.

[3] 蔡志海, 张 平, 赵军军, 杜 军, 牛庆银. CrN 活塞环涂层的工艺制备与摩擦学性能研究[J]. 核技术, 2009, 32(6): 435-438. CAI Zhi-hai, ZHANG Ping, ZHAO Jun-jun, DU Jun, NIU Qing-yin. Investigation of preparation technique and tribological properties of CrN piston rings coatings[J]. Nuclear Techniques, 2009, 32(6): 435-438.

[4] ZHANG G A, YAN P X, WANG P, CHEN Y M, ZHANG J Y. The structure and tribological behaviors of CrN and Cr-Ti-N coatings[J]. Applied Surface Science, 2007, 253(18): 7353-7359.

[5] ERNST W, NEIDHARDT J, VILLMANN H, SARTORY B, MAYRHOFER P H, MITTERER C. Thermal decomposition routes of CrN hard coatings synthesized by reactive arc evaporation and magnetron sputtering[J]. Thin Solid Films, 2008, 517(2): 568-574.

[6] 石永敬, 龙思远, 方 亮, 潘复生, 杨世才. 反应磁控溅射沉积工艺对Cr-N 涂层微观结构的影响[J]. 中国有色金属学报, 2008, 18(2): 260-265. SHI Yong-jing, LONG Si-yuan, FANG Liang, PAN Fu-sheng, YANG Shi-cai. Effect of depositing process on microstructure chromium nitride coatings deposited by reactive magnetron sputtering[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(2): 260-265.

[7] CECCHINI R, FABRIZI A, CABIBBO M, PATERNOSTER C, MAVRIN B N, DENISOV V N. Mechanical, microstructure and oxidation properties of reactively sputtered thin Cr-N coatings on steel[J]. Thin Solid Films, 2011, 519: 6515-6521.

[8] 谈淑咏, 张旭海, 吴湘君, 蒋建清. Si 基底磁控溅射制备CrN薄膜的表面形貌与生长机制[J]. 中国有色金属学报, 2011, 21(6): 1367-1372. TAN Shu-yong, ZHANG Xu-hai, WU Xiang-jun, JIANG Jian-qing. Surface morphology and growth mechanism of magnetron sputtered CrN films on silicon substrate[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(6): 1367-1372.

[9] RAMAN K H T, KIRAN M S R N, RAMAMURTY U, RAO G M. Structural and mechanical properties of room temperature sputtered deposited CrN coatings[J]. Materials Research Bulletin, 2012, 47: 4463-4466.

[10] 张 栋, 孙丽丽, 王振玉, 柯培玲, 汪爱英, 谢仕芳. 离子束辅助磁控溅射沉积CrNx薄膜结构以及力学性能研究[J]. 真空科学与技术学报, 2013, 33(12): 1237-1241. ZHANG Dong, SUN Li-li, WANG Zhen-yu, KE Pei-ling, WANG Ai-ying, XIE Shi-fang. Characterization of microstructures and mechanical properties of sputtered coatings[J]. Chinese Journal of Vacuum Science and Technology, 2013, 33(12): 1237-1241.

[11] ANDERS A, YUSHKOV G Y. Ion flux from vacuum arc cathode spots in the absence and presence of a magnetic field[J]. Journal of Applied Physics, 2002, 91: 4824-4832.

[12] OKS E M, SAVKIN K P, YUSHKOV G, NIKOLAEV A G, ANDERS A, BROWN I G. Measurement of total ion current from vacuum arc plasma sources[J]. Review of Scientific Instruments, 2006, 77: 03B504-1-3.

[13] CHANG C L, CHEN J H, TSAI P C, HO W Y, WANG D Y. Synthesis and characterization of nano-composite Ti-Si-N hard coating by filtered cathodic arc deposition[J]. Surface and Coatings Technology, 2008, 203: 619-623.

[14] WEI Yong-qiang, LI Chun-wei, GONG Chun-zhi, TIAN Xiu-bo, YANG Shi-qin. Microstructure and mechanical properties of TiN/TiAlN multilayer coatings deposited by arc ion plating with separate targets[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(5): 1068-1073.

[15] 肖金泉, 郎文昌, 赵彦辉, 宫 骏, 孙 超, 闻立时. 轴对称磁场对电弧离子镀TiN 薄膜结构及摩擦性能的影响[J]. 金属学报, 2011, 47(5): 566-572. XIAO Jin-quan, LANG Wen-chang, ZHAO Yan-hui, GONG Jun, SUN Chao, WEN Li-shi. Influence of axisymmetric magnetic field on microstructure and friction performance of TiN film deposited by arc ion plating[J]. Acta Metallurgica Sinica, 2011, 47(5): 566-572.

[16] COLL B F, SANDERS D M. Design of vacuum arc-based sources[J]. Surface and Coatings Technology, 1996, 81: 42-51.

[17] YOON J S, HAN J G. The ion current density and spectroscopic study in a straight magnetic filtering arc deposition system[J]. Surface and Coatings Technology, 1997, 94/95: 201-206.

[18] SCHNEIDER J M, ANDERS A, YUSHKOV G Y. Magnetic- field-dependent plasma composition of a pulsed aluminum arc in an oxygen ambient[J]. Applied Physics Letters, 2001, 78: 150-152.

[19] OLIVER W C, PHARR G M. An improved technique for determining hardness and elastic modulus using load and displacement sensing indentation experiments[J]. Journal of Materials Research, 1992, 7(6): 1564-1583.

[20] BERTRAND G, MAHDJOUB H, MEUNJER C. A study of the corrosion behaviour and protective quality of sputtered chromium nitride coatings[J]. Surface and Coatings Technology, 2000, 126: 199-209.

[21] OKS E M, ANDERS A, BROWN I G, DICKINSON M R, MACGILL R A. Ion charge state distributions in high current vacuum arc plasmas in a magnetic field[J]. IEEE Transactions on Plasma Science, 1996, 24: 1174-1183.

[22] ANDERS A, YUSHKOV G Y. Ion flux from vacuum arc cathode spots in the absence and presence of a magnetic field[J]. Journal of Applied Physics, 2002, 91(8): 4824-4832.

[23] KRAL C, LENGAUER W, RAFAJA D, ETTMAYER P. Critical review on the elastic properties of transition metal carbides, nitrides and carbonitrides[J]. Journal of Alloys and Compounds, 1998, 265: 215-233.

[24] OLAYA J J, WEI G, RODIL S E, MUHL S, BHUSHAN B. Influence of the ion-atom flux ratio on the mechanical properties of chromium nitride thin films [J]. Vacuum, 2007, 81: 610-618.

[25] 宋贵宏, 娄 茁, 李 锋, 陈立佳. 电弧离子镀反复制备的Ti/TiN 多层膜的结构与耐腐蚀性能[J]. 中国有色金属学报, 2012, 22(2): 509-514. SONG Gui-hong, LOU Zhuo, LI Feng, CHENG Li-jia. Structure and corrosion properties of Ti/TiN multilayers prepared by arc ion plating[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(2): 509-514.