基于电化学模型的 全固态锂离子电池的放电行为

洪 树,汤依伟,贾 明,艾立华,殷宝华,李 劼

(1. 中南大学 冶金与环境学院,长沙 410083; 2. 湖南艾华集团股份有限公司,益阳 413002)

锂离子电池因工作电压、能量密度大、无记忆效应等优点[1-4],已经广泛地应用于各类便携式电子产品中。近年来,其应用正在向电动自行车、纯电动汽车、混合动力汽车等领域拓展[5-6]。然而,锂离子电池在应用过程中出现燃烧、爆炸的现象层出不穷,引发的安全问题引起了普遍关注。

高活性有机电解液的使用是引起锂离子电池安全问题的主要因素,在过度充放电、内部短路等异常情况发生时,电池内部发热,可能造成电解液挥发、燃烧甚至爆炸[7]。采用固态电解质可以很好地避免由于 有机溶剂的不足引起的安全问题,极大地提高锂离子电池的安全性。 目前,关于固体电解质的开发及性能改善方面已有很多报道,其性能已经接近产业化要求,且不断有全固态电池样品面世,研究重点已经从固体电解质材料性能的提升转移到在全电池中的应用。

传统的实验方法对固体电解质进行应用研究时,需要制备出电池样品并进行测试,原材料、人力和时间成本高,并且无法对电池内部的变化进行实时微观量化处理。数值仿真技术可以有效弥补传统实验方法的不足,提高研究效率。因此,建立合适的电池模型对研究全固态锂离子电池的性能和推动其产业化进程有着举足轻重的作用[8-11]。当前,根据电化学机理建立的电化学模型对液态电解质锂离子电池已比较完善。基于多孔电极理论提出的电化学模型[12-20]以及BENARDI 等[21]建立的热模型得到了广泛的应用,并且经过二十多年的发展,科研工作者们已经在液态锂离子电池模型方面做了大量深入的研究,包含了电化学性能预测、电池内部的浓度分布、容量损失预测及热分布等各个方面。但是,关于全固态锂离子电池的仿真研究却鲜见报道。DANILOV 等[22]模拟了以LiCoO2为正极、Li3PO4为电解质、Li 金属为负极的全固态锂离子电池在不同倍率放电时的电化学行为,运用Butler-Volmer 描述电极局部反应电流密度,充分考虑锂离子扩散、迁移等物理过程,其模拟结果与实际生活中电池恒流放电情况匹配很好。但并未深入探讨电极设计与电化学行为的关系,KUBANSKA 等[23]采用离子电导率较高的Li1.5Al0.5Ge1.5(PO4)3陶瓷作为固态电解质,LiFePO4作为活性材料,通过实验研究电极厚度对半电池电化学性能的影响。

本文作者使用COMSOL软件对LiCoO2/Li全固态锂离子电池的电化学过程进行仿真,对电池的极化和锂离子的浓度分布进行了分析,研究了扩散系数、电极厚度等因素对电池性能的影响,以期为电池的优化设计提供理论支撑。

1 模型描述

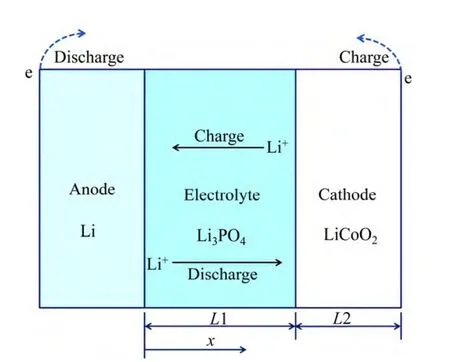

一维全固态锂离子电池模型由3 个部分组成:负极(Li)、固态电解质、正极(LiCoO2),模型示意图如图1 所示。放电时,锂金属在电极/固态电解质界面发生电化学反应,失去电子变成锂离子,通过在固态电解质中扩散和迁移传递到正极/固态电解质界面,发生电化学反应进而嵌入到正极LiCoO2中。

图1 全固态锂离子电池电化学模型示意图 Fig. 1 Schematic diagram of electrochemical model of all-solid-state Li-ion batteries

1.1 控制方程和边界条件

本研究中基于多孔电极理论,考虑固相传质行为以及相界面电化学反应,建立电化学模型对全固态锂离子电池的放电过程进行描述。具体控制方程和边界条件如下。

1.1.1 电化学反应速率

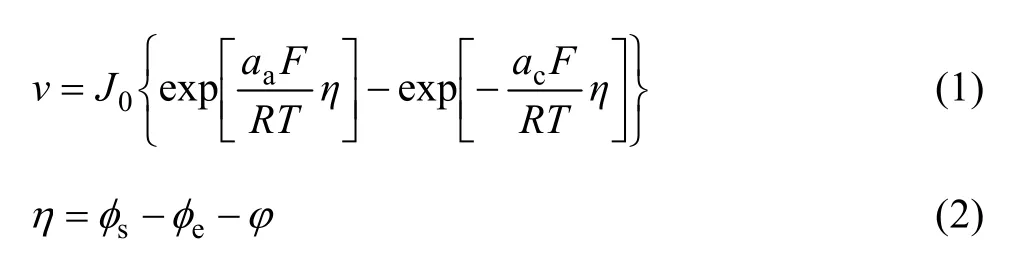

电极反应过程中,正负极与电解液之间的局部反应电流密度采用Butler-Volmer 方程描述,电极/溶液界面单位面积的电化学反应速率v 如式(1)所示:

式中:J0为交换电流密度;aa和ac分别为阳极、阴极电极反应转化系数;F 为法拉第常数;η 为过电位;sφ和eφ 分别为电极与电解质电势;ϕ 为电极反应平衡电势;R 为摩尔气体常数;T 为绝对温度。

1.1.2 固相传质

1) 电解质。使用Nernst-Planck 方程对锂离子传递通量进行定义:

式中:J 为锂离子传递通量;De为电解质中锂离子扩散系数;ce为电解质中锂离子浓度;eϕ 为电极电势。

2) 正极。扩散动力学方程为

式中:cs为固相锂离子浓度;Ds为固相扩散系数;t为时间。

放电开始时,电极中活性物质锂离子浓度为s,0c ,故初始条件为

电极与电解质界面锂离子消耗和补充以及电极与集流体界面的物质传递分别用式(6)和式(7)表示:

式中:I 为工作电流;A 为电极面积;L1和L2分别为电极厚度与电解质厚度。

1.2 模型参数

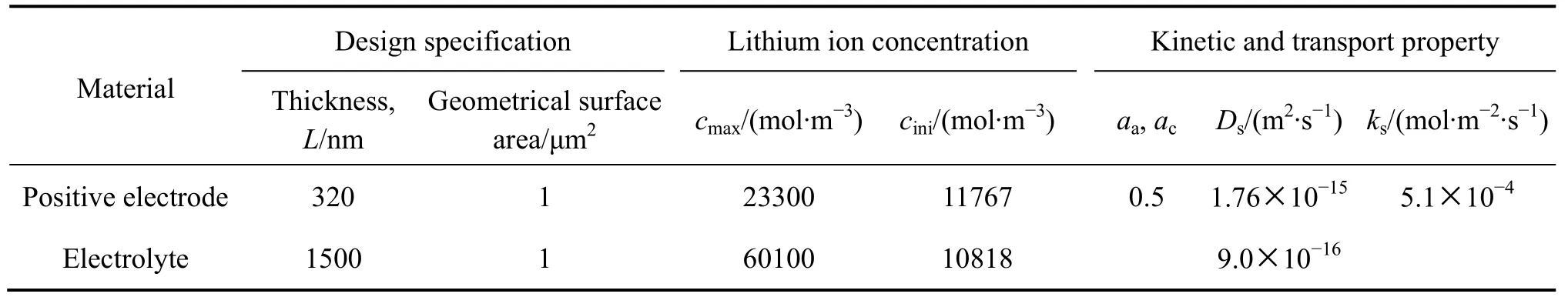

本研究中,在DANILOV 理论研究基础上[22],建立全固态锂离子电池一维电化学模型,物性参数如表1 所示[21]。

2 结果与讨论

2.1 模型的有效性

锂离子电池的电极过程是一个多相多步骤连续的行为, 涉及到固相传质和界面化学反应等过程,并且由于电池是一个封闭体系,内部很多参数难以通过实验实时定量地表示。

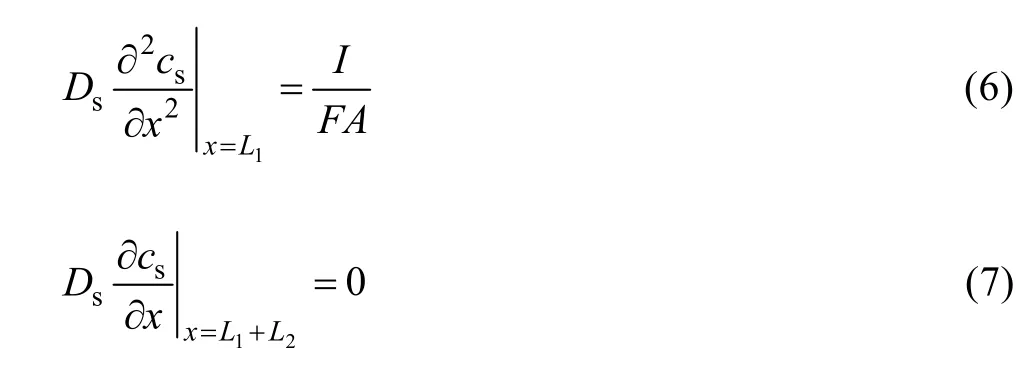

本文作者通过对放电曲线的实验数据和仿真数据进行对比,验证模型的可靠性。图2 所示为在1C 条件下模拟得到的放电曲线和实验数据的对比。从图2中可以看出,测量数据与仿真数据吻合度较高,表明模型具有较高的准确度。

图2 在1C 恒流放电工况下模拟得到的全固态锂离子电池放电曲线与实验结果的对比 Fig. 2 Comparison of simulated results with experimental results of discharge curves of all-solid-state Li-ion batteries at 1C rate

2.2 放电倍率的影响

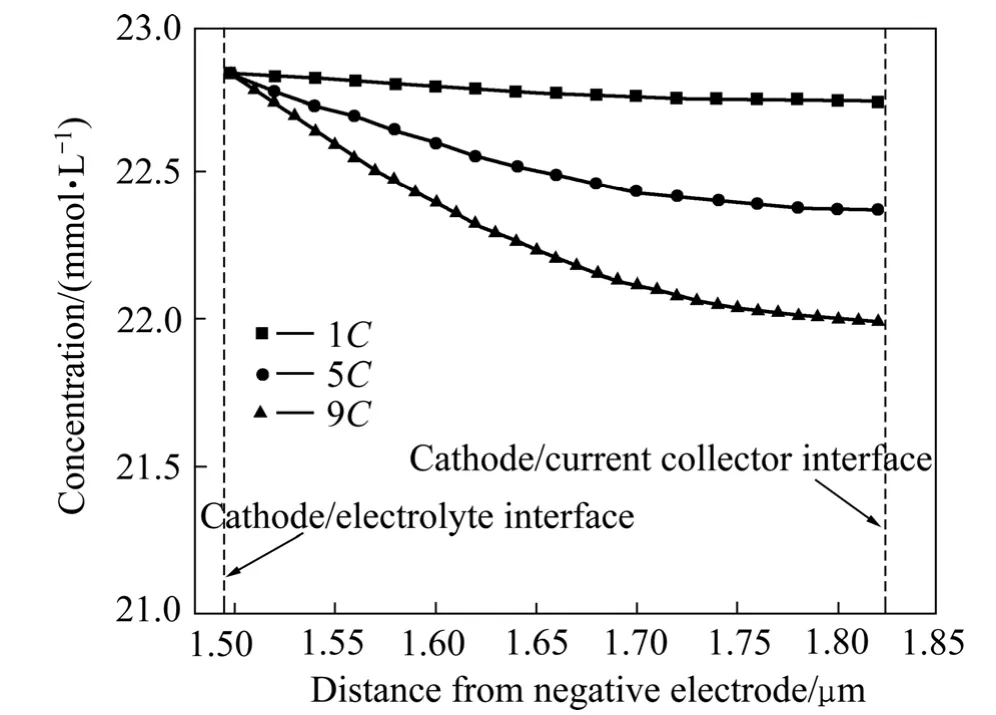

图3 所示为电池以1C、3C、5C、7C、9C 倍率恒流放电工况下得到的放电曲线。可以看出,随着电池放电倍率的增大,放电至相同的截止电压时,电池的放电深度大幅下降,意味着活性物质利用率降低。图4 所示为在不同放电倍率结束时正极中锂离子的分布图。可以看出,高倍率放电条件下,正极厚度方向形成了很大的浓度梯度,说明传质阻力较大。从负极脱嵌,经过电解质传递到正极的锂离子,在正极各处反应的速率不一样,当靠近电解质端的活性物质达到最大嵌锂量时,集流体端的活性物质没有得到充分利用。这表明随着放电倍率的增加,电池内部的极化在增大。

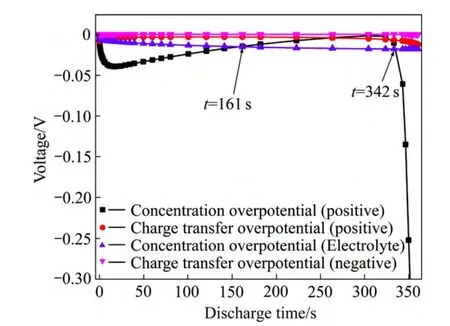

全固态电池内部的极化可分为浓差极化和电化学反应极化。图5 所示为9C 放电倍率下正负极电化学反应极化以及正极和电解质中浓差极化过电位随放电时间的变化。由于锂金属负极的交换电流密度较大,在整个放电过程中,其过电位始终较小;而正极则随 着放电过程的深入,在放电后期过电位有所增加;正极中的浓差极化过电位在放电初期较大,随着放电过程的进行,正极中的浓差极化过电位逐渐减小,然而,在放电342 s 至结束时正极中的浓差极化过电位急剧增加,成为电池极化的主要部分;电解质中的浓差极化过电位随着放电时间的延长逐渐增加,并在放电161 s 后占主导,意味着161 s 至342 s 电解质浓度过电位最大,说明电解质中锂离子的扩散是速度控制步骤。

表1 全固态锂离子电池一维电化学模型参数[21] Table 1 One-dimensional electrochemical model parameters of all-solid-state Li-ion batteries[21]

图3 全固态电池不同倍率时的放电曲线 Fig. 3 Discharge curves of al-solid-state batteries at different rates

图4 不同倍率恒流放电结束时正极中锂离子的分布图 Fig. 4 Concentration of Li-ion in positive electrode at end of 1C, 5C and 9C discharge

图5 9C 恒流放电条件下过电位随放电时间的变化 Fig. 5 Change of overpotential with discharge time at 9C rate discharge

2.3 性能优化

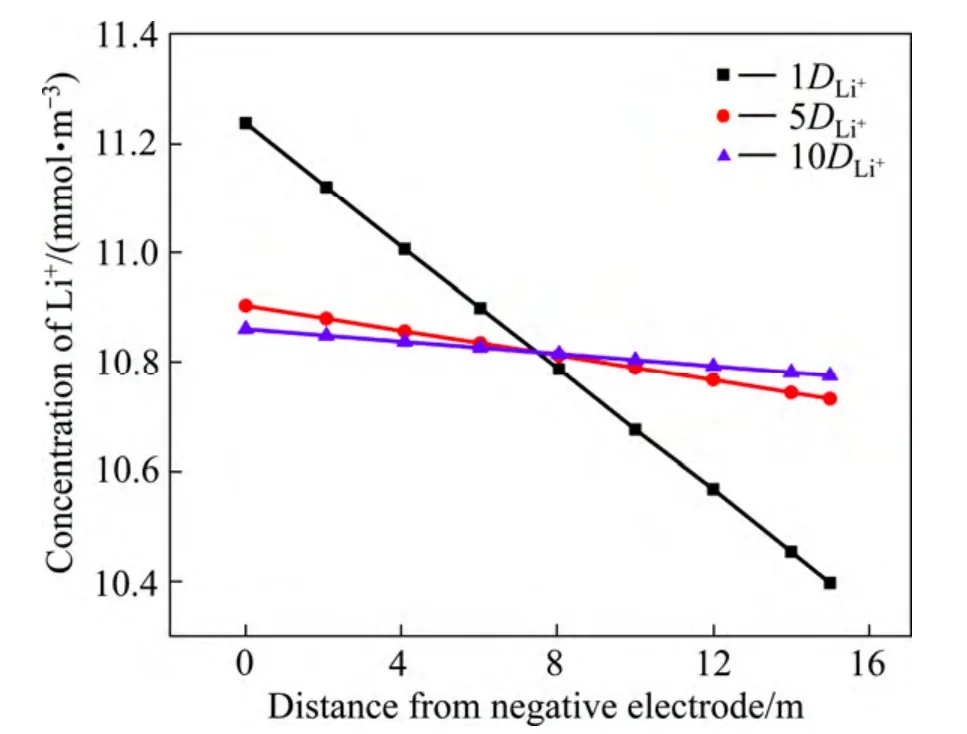

由图5 可知,放电过程中,电池的极化主要是由正极和电解质中的浓差极化造成,而影响浓差极化的主要因素为扩散速率及扩散路径的长短。扩散速率通过扩散系数的大小来体现。图6 所示为1C 放电条件下,增大电解质中锂离子的扩散系数(DLi+),计算得到的放电结束时电解质中锂离子的浓度分布。由于整个放电过程中,电解质中的浓差极化是随着放电时间的增加而逐渐增加的,所以放电结束时,电解质中的浓度差代表放电过程浓度差的最大值。从图6 可以看出,扩散系数越大,电解质中锂离子浓度梯度越小,表明浓差极化越小。当扩散系数增加至原来的5 倍时,负极/电解质界面与正极/电解质界面的锂离子浓度差为171 mol/m3,浓度梯度减小了80%;当扩散系数增加至原来的10 倍时,电解质中的最大浓度差为85 mol/m3,与增加5 倍相比,浓度梯度仅减小了10%,说明在此基础上再提高扩散系数,对电池性能的提升有限,此时,电池内部反应的速度控制步骤可能已经发生了转移,不再是电解质中锂离子的扩散速度。

图6 不同扩散系数条件下放电结束时电解质中锂离子浓度分布 Fig. 6 Calculated concentration distribution of Li-ion in electrolyte at various diffusion coefficients

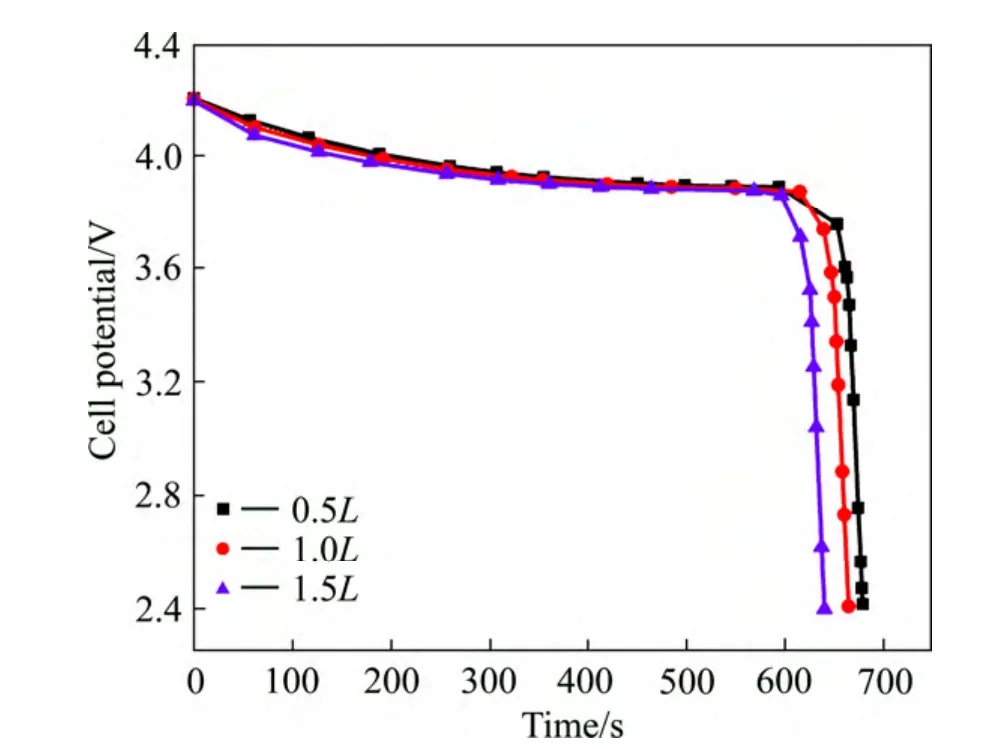

电极厚度对于电池浓差极化的影响主要体现在扩散路径的长短。图7 中选定了3 种不同的正极厚度,分别为160(初始厚度0.5L)、320(初始厚度L)和480(初始厚度1.5L) nm,在5C 恒流工况下得到的放电曲线。在改变电极厚度的同时,同比地改变放电电流,保证实验中能够以相同的倍率放电。结果表明,在5C 恒流放电下减小电极厚度,放电时间随之延长;由图7可见,1.5L,1.0L,0.5L 3 种不同正极厚度对应的放电时间分别是640、660 和680 s。这说明在一定范围内减小电极厚度能够提升电池的放电性能,提高电极活性物质利用率。

图7 5C 恒流条件下不同电极厚度时的放电曲线 Fig. 7 Discharge curves at 5C rate with various thickness of electrode

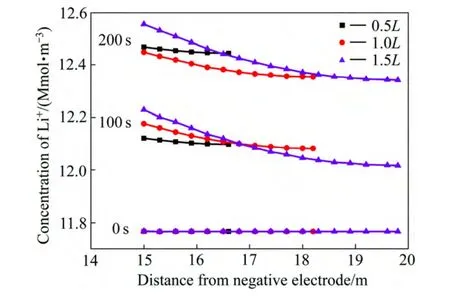

图8 不同电极厚度的电池1C 放电不同时间后正极各位置的锂离子浓度分布图 Fig. 8 Li-ion concentration distribution of different positions in cathode electrode of batteries with different electrode thicknesses at different time during 1C discharge

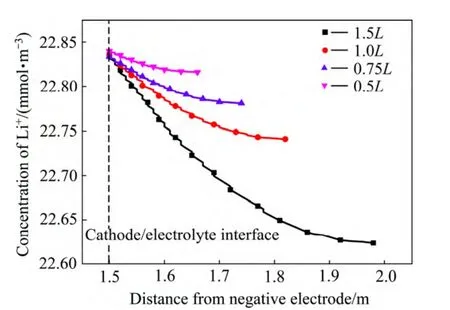

为了更加直观地反映不同厚度时电极内部锂离子浓度梯度的大小,比较了放电0、100 和200 s 时正极中锂离子浓度分布情况,其结果如图8 所示。在放电 开始时,电极内锂离子浓度分布均匀;放电100 和 200 s 后,可以看出,电极厚度越小,电池正极厚度方向锂离子的浓度梯度越小,活性物质可以得到更充分利用。图9 所示为1C 放电终止时正极中锂离子的浓度分布。电极厚度较大时,靠近集流体端的电极材料不能充分嵌锂,活性物质利用率降低;随着电极厚度的减小,正极厚度方向上的浓度梯度逐渐减小,电极空间利用率逐渐增加。表2 所列为正极厚度方向上活性颗粒内部总的锂离子浓度和放电时间。当电极厚度从2.0L 降低到1.0L 时,正极厚度降低1 倍,锂离子浓度只降低26%;而电极厚度从1.0L 降低到0.5L,锂离子浓度只降低28%,这说明厚度降低的幅度大于锂离子总浓度降低的幅度,锂离子空间利用率大大增加。但电极厚度也不能无限的减小,一方面受限于当前薄膜材料制备的水平,而且电极厚度的降低会导致电池能量密度的降低;另一方面,电极厚度减小到一定程度,电池性能的提升空间将变得很小,这一点也可以 从表2 中的放电时间中得到,随着正极厚度从2.0L降低到0.5L,放电时间一直在增加,放电容量相对提高,电池性能参数相对提高,但当正极厚度从0.5L 降低到0.25L 时,放电时间只增加了1.9 s,增加的幅度很小,这说明在正极厚度降低到0.5L 时,电池性能已经得到了较大的提升,再减小正极厚度对提高电池性能的意义不大。

图9 1C 放电终止时正极中锂离子的浓度分布 Fig. 9 Concentration distribution of Li-ion in cathode electrode at end of 1C discharge curves

表2 不同电极厚度电池1C 放电终止时正极锂离子浓度和放电时间 Table 2 Concentration of Li-ion in cathode electrode and discharge time at 1C discharge when batteries with different electrode thickness

3 结论

1) 全固态锂离子电池放电过程中,电化学反应过电位较小;电池极化主要是浓差极化。9C 放电从0到161 s 以及342 s 至放电结束,正极的浓差极化占主导;放电161~342 s 时,电解质中的浓差极化是电池极化的主要部分。

2) 固态电解质中锂离子的扩散系数对浓差极化具有很大影响。当扩散系数增加至原来的5 倍时,负极/电解质界面与正极/电解质界面的锂离子浓度差为171 mol/m3,浓度梯度减小了80%;当扩散系数增加至原来的10 倍时,电解质中的最大浓度差为85 mol/m3,与增加5 倍相比,浓度梯度仅减小了10%,一定范围内增大扩散系数能够提升电池性能,扩散系数增大到一定程度后,电池性能的改变不再明显。

3) 电极厚度的变化影响扩散路径的长短,当电极厚度由初始值分别增加至原来的2 倍时,1C 放电时间减少1.72%;相反地,电极厚度减小至1/2 时,1C 放电时间增加0.46%。

[1] 汤小辉, 李国希, 高桂红, 胡金丰, 梁国标. 锂离子电池正极材料 LiCoO2-LiFePO4的性能[J]. 中国有色金属学报, 2012, 22(1): 139-144. TANG Xiao-hui, LI Guo-xi, GAO Gui-hong, HU Jin-feng, LIANG Guo-biao. Performance of LiCoO2-LiFePO4cathode materials for lithium ion batteries[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(1): 139-144.

[2] 张 凯, 汤依伟, 邹 忠, 程 昀, 宋文锋, 贾 明, 卢 海, 张治安. 锂离子电池LiMn2O4/石墨电极放电过程中扩散极化的仿真[J]. 中国有色金属学报, 2013, 23(8): 2235-2243. ZHANG Kai, TANG Yi-wei, ZOU Zhong, CHENG Yun, SONG Wen-feng, JIA Ming, LU Hai, ZHANG Zhi-an. Simulation of diffusion polarization in LiMn2O4/graphite Li-ion battery during discharge process[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(8): 2235-2243.

[3] 汤依伟, 贾 明, 程 昀, 张 凯, 张红亮, 李 劼. 基于电化学与热能的耦合关系演算聚合物锂离子动力电池的温度状态及分布[J]. 物理学报, 2013, 62(15): 1582011-1582019. TANG Yi-wei, JIA Ming, CHENG Yun, ZHANG Kai, ZHANG Hong-liang, LI Jie. Estimation of temperature distribution of the polymer lithium ion power battery based on the coupling relationship between electrochemistry and heat[J]. Acta Phys Sin, 2013, 62(15): 1582011-1582019.

[4] 杜双龙, 赖延清, 贾 明, 程 昀, 张红亮, 张 凯, 刘业翔. 圆柱锂离子动力电池电热特性仿真[J]. 中国有色金属学报, 2014, 24(7): 1823-1830. DU Shuang-long, LAI Yan-qing, JIA Ming, CHENG Yun, ZHANG Hong-liang, ZHANG Kai, LIU Ye-xiang. Electrothermal characteristics simulation of cylindrical automotive lithium ion battery[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(7): 1823-1830.

[5] SCOSATI B, GARCHE J. Lithium batteries: Status, prospects and future[J]. Journal of Power Sources, 2010, 195: 2419-2430.

[6] 苏明如, 王志兴, 郭华军, 李新海, 黄思林, 甘 雷. 粘结剂对锂离子电池Si/C 复合材料性能的影响[J]. 中国有色金属学报, 2013, 23(4): 1059-1064. SU Ming-ru, WANG Zhi-xing, GUO Hua-jun, LI Xin-hai, HUANG Si-lin, GAN Lei. Effect of binders on performances of Si/C composites for Li-ion batteries[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(4): 1059-1064.

[7] 刘 晋, 徐俊毅, 林 月, 李 劼, 赖延清, 袁长福, 张 锦, 朱 凯. 全固态锂离子电池的研究及产业化前景[J]. 化学学报, 2013, 71(4): 869-878. LIU Jin, XUN Jun-yi, LIN Yue, LI Jie, LAI Yan-qing, YUAN Chang-fu, ZHANG Jin, ZHU Kai. All-solid-state lithium ion battery: Research and industrial prospects[J]. Acta Chim Sinica, 2013, 71(4): 869-878.

[8] DOYLE M, NEWMAN J. The use of mathematical modeling in the design of lithium/polymer battery systems[J]. Electrochima Acta, 1995, 40(13): 2191-2196.

[9] DOYLE M, NEWMAN J,GOZDZ A S, SCHMUTZ C N,TARASCON J M. Comparison of modeling predictions with experimental from plastic lithium ion cells[J]. Journal of the Electrochemical Society, 1996, 143(6): 1890-1903.

[10] DOYLE M, FULLER T F, NEWMAN J. Modeling of galvanostatic charge and discharge of the lithium/polymer/ insertion cell[J]. Journal of the Electrochemical Society, 1993, 140(6): 1526-1533.

[11] 王大为, 李东江, 李 军, 杨 勇. 锂离子电池电化学反应模型研究进展浅析[J]. 电化学, 2011, 17(4): 355-362. WANG Da-wei, LI Dong-jiang, LI Jun, YANG Yong. A brief review of research progress in the development of engineering models for lithium ion batteries[J]. Electrochemistry, 2011, 17(4): 355-362.

[12] ALBERTUS P, CHRISTENSEN J, NEWMAN J. Experiments on and modeling of positive electrodes with multiple active materials for lithium-ion batteries[J]. Journal of the Electrochemical Society, 2009, 156(7): 606-608.

[13] STEWART S, ALBERTUS P, SRINIVASAN V, PLITZ I, PEREIRA N, AMATUCCI G, NEWMAN J. Optimizing the performance of lithium titanate spinel paired with activated carbon or iron phosphate[J]. Journal of the Electrochemical Society, 2008, 155(3): 253-261.

[14] KUMARESAN K, SIKHA G, WHITE R E. Thermal model for a Li-ion cell[J]. Journal of the Electrochemical Society, 2008, 155(2): 164-171.

[15] STAMPS A, HOLLAND E, WHITE R E, GATZKE E P. Analysis of capacity fade in a lithium ion battery[J]. Journal of Power Sources, 2005, 150(4): 229-239.

[16] BOTTE G, WHITE R E. Modeling lithium intercalation in a porous carbon electrode[J]. Journal of the Electrochemical Society, 2001, 148(1): 54-66.

[17] YUE T, WHITE R E. Mathematical model of a lithium/ polypyrrole cell[J]. Journal of the Electrochemical Society, 1990, 137(5): 1327-1336.

[18] GUO Meng, SIKHA G, WHITE R E. Sing-particle model for a lithium-ion cell: Thermal behavior[J]. Journal of the Electrochemical Society, 2011, 158(5): 122-132.

[19] GUO Meng, WHITE R E. Thermal model for lithium ion battery pack with mixed parallel and series configuration[J]. Journal of the Electrochemical Society, 2011, 158(10): 1166-1176.

[20] NAGARAJAN G S, VAN ZEE J W, SPOTNITZ R M. A mathematical model for intercalation electrode behavior[J]. Journal of the Electrochemical Society, 1998, 145(3): 771-779.

[21] BERNARDI D, PAWLIKOWSKI E, NEWMAN J. A general energy balance for battery systems[J]. Journal of the Electrochemical Society, 1985, 132(1): 5-12.

[22] DANILOV D, NIESSEN R A H, NOTTEN P H L. Modeling all-solid-state Li-ion batteries[J]. Journal of the Electrochemical Society, 2011, 158(3): A215-A222.

[23] KUBANSKA A, CASTRO L, TORTET L, DOLLÉ M, BOUCHET R. Elaboration of controlled size Li1.5Al0.5Ge1.5(PO4)3crystallites from glass-ceramics[J]. Solid State Ionics, 2014, 266(15): 44-50.