基于计算机仿真的SUS304钢单面双点焊温度场和应力场研究

马凤娟,宋大伟,张 玉

(1.潍坊工程职业学院,山东 青州262500;2.烟台大学,山东 烟台 264000)

0 前言

根据轨道交通车身所采用的材料大体可分为普通碳钢列车、不锈钢列车、铝合金列车,不锈钢和铝合金车身不仅具有高的耐腐蚀性能,使用寿命大大延长,而且制造工艺也更简单,无需进行涂装[1-2]。虽然铝合金车身可以大大减轻自重,但由于铝合金车身的焊接性、耐蚀性较不锈钢差,且价格较高,目前较多采用不锈钢材料制造轨道列车车身,也有报道指出最先进的不锈钢车身轻量化效果与铝合金相比已基本相当[3]。因此不锈钢在车身制造中的应用具有很好的市场前景,SUS304铬镍奥氏体不锈钢在室温下组织为单相奥氏体,比Cr13不锈钢具有高的耐蚀性、塑性和韧性,以及良好的冷成形性能和焊接性能,广泛应用于轨道列车、压力容器、原子能等设备的制造[4]。目前我国普遍使用易于实现自动化的电阻焊的方法进行轨道车身焊接,单面双点焊由于生产效率较高,一次焊接就可得到两个焊点,在汽车车身制造中的应用较为广泛[5-6]。由于电阻焊过程升温速度极快,熔核形成过程时间短,温度场和应力场数据采集十分困难,如果采用实验方法研究熔核形成过程不仅难度较大,同时大量的试验会耗费大量人力物力,焊接数值模拟技术为电阻点焊研究提供有效的手段[8]。在此基于ANSYS大型有限元软件,模拟了2 mm厚SUS304奥氏体不锈钢双层板单面双点焊过程中温度场和应力场分布,分析单面双点焊熔核形成过程中温度场和应力场变化情况,为优化焊接参数和提高熔核质量提供指导。

1 有限元模型建立

1.1 材料及焊接工艺

试验材料为宝钢生产中SUS304铬镍奥氏体不锈钢板,厚度为2 mm,化学成分如表1所示。焊接试板尺寸100 mm×50 mm×2 mm,采用TZ-3×40三相次级整流直流工频点焊机进行单面双点焊,采用Cr-Zr-Cu球面电极,下表面用铜台。具体焊接工艺参数为:电极压力8 200 N;预热阶段电流5 kA,预热时间6 cyc;间隔时间 6 cyc,焊接阶段焊接电流8.5 kA,焊接时间20 cyc;压力维持阶段时间20 cyc。

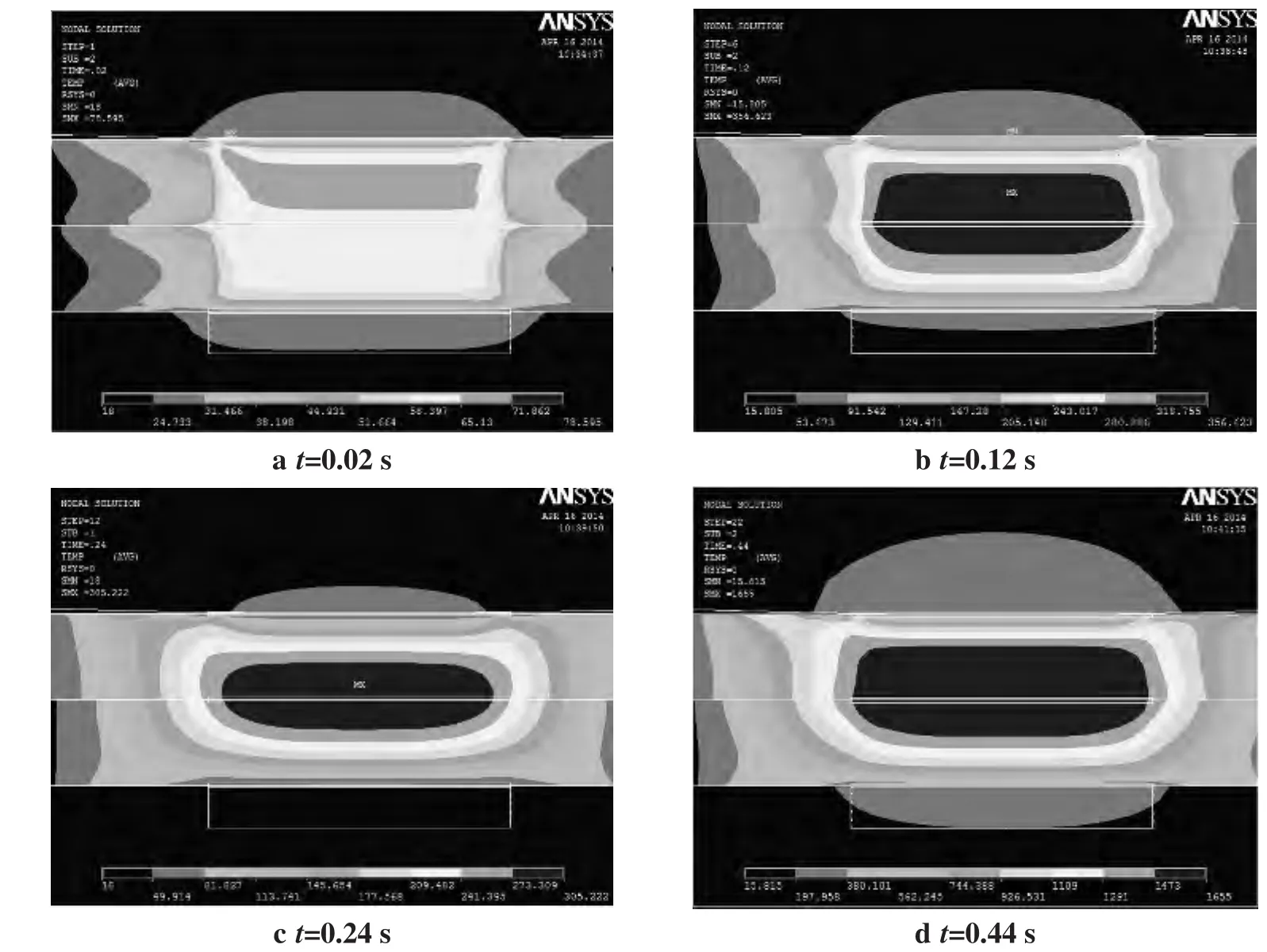

表1 SUS304钢化学成分Tab.1 Chemical composition of SUS304 steel %

1.2 有限元模型

根据焊接试板尺寸建立激光焊接模型,考虑到模型的对称性,只取1/2进行分析,所建立的有限元网格模型如图1所示。焊点区域由于温度梯度和应力应变较大,取较小单元尺寸,为0.25 mm,热影响区建立过渡网格,最小网格尺寸为1 mm,母材的网格尺寸逐渐粗化,最大网格为4 mm,热力耦合分析采用单元类型为SOLID45。

1.3 热源模型及边界条件设置

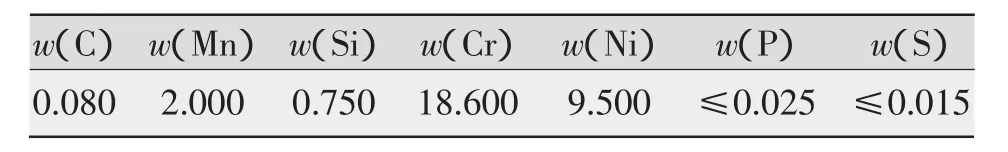

焊接热源模型采用指数衰减的高斯柱体热源,径向热流呈高斯分布,随着深度的增加,能量呈逐步衰减的趋势。换热边界条件:周围环境温度为25℃,钢板及电极初始温度25℃,循环冷却水的温度为25℃,流量为 3L/min,冷却水换热系数为 3800 W·m-2·K-1,材料表面与空气的换热系数如图2所示,焊缝中心对称面为绝热面。力学边界条件:固定下表面铜台各向位移(UX=0,UY=0,UZ=0)及焊点区域径向位移(UX=0,UZ=0)。

图2 材料表面散热系数Fig.2 Surface heat transfer coefficient of the test material

1.4 材料热力性能参数

用于焊接模拟SUS304钢及电极具体材料力学及热物理性能参数参考文献[9],对激光的表面吸收系数N=0.7,不锈钢的熔点设为1 470℃,钢板温度超熔点时熔化并在后续的冷却过程中形成焊点。

2 温度场模拟结果及分析

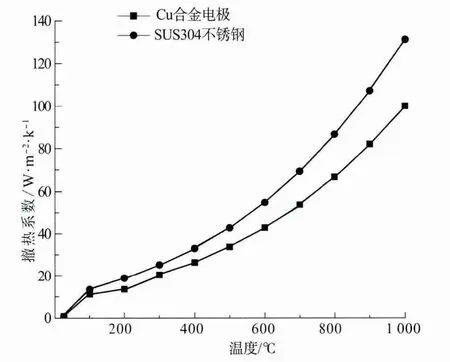

2.1 焊接各时段温度场模拟结果

SUS304钢单面双点焊接过程中各时间段温度场分布如图3所示。图3a、图3b是预热阶段温度场分布,当t=0.02s时,由于钢板接触面接触电阻较大,产生较多热量,接触面温度逐渐升高,而上钢板温度较下钢板略高,这是因为单面双点焊存在单面分流效应,部分电流直接流经上钢板而不通过钢板界面和下钢板,随着预热时间的增长,界面处产热量越来越多,当t=0.12 s时心部温度升高至356℃,此时预热阶段结束。图3c是间隔6cyc后钢板温度场模拟结果,随着预热阶段结束,上面钢板在电极冷却以及与下面钢板的热传导作用下温度场逐渐趋于均匀,此时心部最高温度为305℃。图3d是焊接阶段温度场模拟结果,在焊接电流的作用下,钢板温度迅速升高,此时最高温度为1 655℃,远高于钢板的熔点1 470℃,高于熔点区域发生熔化并在随后的冷却过程中凝固形成焊点。

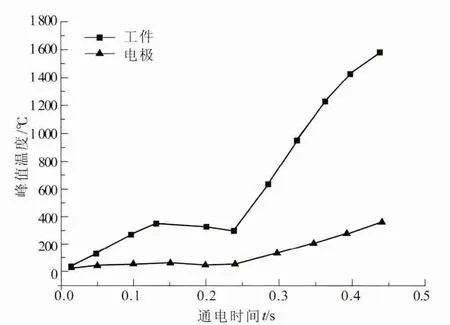

整个焊接过程中电极及工件峰值温度的变化情况如图4所示。在预热阶段,工件峰值温度逐渐上升,至间隔阶段工件峰值温度下降,电极温度则几乎不变;进入焊接阶段,在电流的作用下工件峰值温度迅速上升,而电极由于有循环冷却水的作用温度上升较为缓慢。

图3 焊接各时间段温度场分布模拟云图Fig.3 Modeling temperature filed at different time period

图4 电极及工件峰值温度的变化Fig.4 Peak temperature variation on the electrode and work piece

2.2 焊接应力场分析

SUS304钢在预热及间隔阶段各时间点轴向应力分布模拟结果如图5所示。由于在整个预热阶段电极压力一直存在,钢板焊接区域均为压应力,而远离该区域则呈现拉应力。随着预热时间的延长,钢板界面处温度升高产生膨胀,变形受到铜台、电极抑制作用,因此界面处的压应力值越来越大。此外,由于工件上表面与电极接触面积较小,而工件下表面与铜台接触面积大,所以上钢板与电极界面处的压应力明显大于下钢板与铜台接触面。在间隔阶段随着电流的移除,工件温度下降,轴向应力值有所减小。

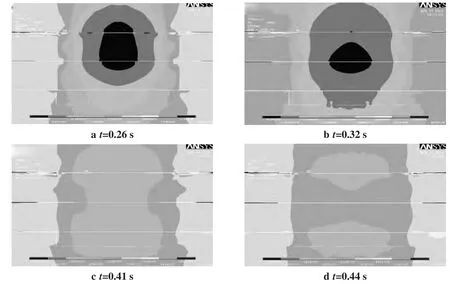

SUS304钢在焊接阶段各时间点轴向应力分布模拟结果如图6所示。由图6可知,随着焊接的进行,在焊接热输入的作用下,钢板焊接区域温度越来越高进而发生软化甚至熔化,在压力的作用下产生塑性变形,电极与上钢板的接触面积增大,焊接区压应力逐渐减小;同时下面钢板温度也不断升高,发生软化,压应力也越来越小,如图6c所示,在t=0.41 s时,上下钢板应力分布趋于均匀;当t=0.44 s时,由于上下钢板接触界面焊接区域完全熔化形成了熔核,该区域应力值进一步减小,此时工件与电极和铜台界面区域应力值最大。

图5 预热阶段轴向应力分布Fig.5 Axial stress distribution at preheat period

图6 焊接阶段轴向应力分布Fig.6 Axial stress distribution at welding period

2.3 熔核形貌模拟结果

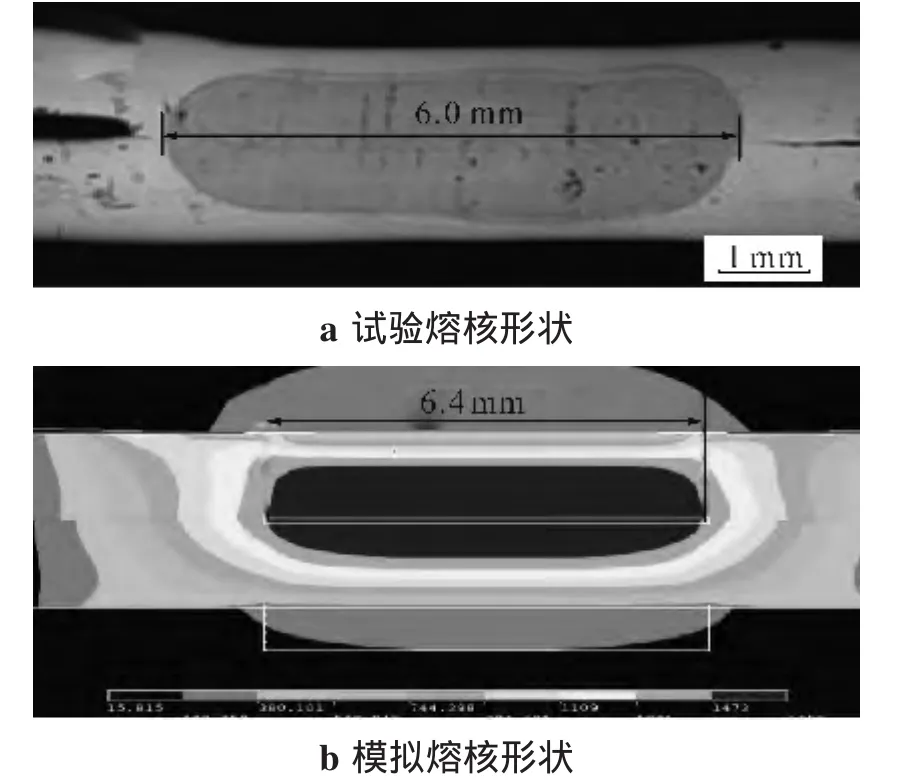

对SUS304钢的单面双点焊工件取金相试样,抛光腐蚀后用金相显微镜观察,并测量熔核尺寸,熔核直径实测值为6.0 mm,结果图7a所示。对该焊接工艺的SUS304钢单面双点焊焊接温度场进行模拟,结果如图7b所示,设定温度超过1470℃的区域为熔化区,熔核直径模拟值为6.4 mm。比较可知,模拟结果与实测结果较为吻合,表明所建立的模型可用于SUS304钢的单面双点焊温度场模拟。

图7 试验与模拟熔核形状对比Fig.7 Comparison of modeling and measured nugget shape

3 结论

(1)在预热阶段,上钢板温度较下钢板高,最高温度为356℃,钢板焊接区域均为压应力,而远离该区域则呈现拉应力;随着预热时间增加,上钢板与电极界面处的应力增大,上钢压应力值大于下钢板。

(2)在焊接阶段,随着焊接时间增加,焊接区温度迅速上升,峰值温度达到1 655℃,焊接区压应力逐渐减小,最终上下钢板应力分布逐渐趋于均匀。

(3)单面双点焊熔核直径模拟值为6.4 mm,实测值为6.0 mm,熔核形状模拟结果与实测结果吻合较好,所建立的模型可用于SUS304钢单面双点焊过程模拟。

[1]姚曙光,许平.新材料在高速客车上的应用[J].铁道机车车辆,2002(3):24-26.

[2]宋渊.不锈钢点焊接头焊接变形数值模拟分析[D].成都:西南交通大学,2009.

[3]王旭东.谈地铁不锈钢车体及其国产化问题[J].地铁车辆,2000(12):50-52.

[4]闫兴贵,李占勇.SUS304不锈钢等离子弧焊接[J].焊接技术,2012,41(9):20-22.

[5]李小乔.单面双点焊技术在客车制造中的应用[J].焊接技术,1994(1):27-28.

[6]曹彦斌.单面双点焊焊接客车蒙皮的质量研究[J].客车技术与研究,1995,17(3):157-167.

[7]Alberg H,Berglund D.Comparison of plastic,viscoplastic,and creep models when modelling welding and stress relief heat treatment[J].Comput.Methods Appl.Mech.Engrg.,192(2003):5189-5208.

[8]于广风.不锈钢单面双点焊数值模拟研究[D].长春:吉林大学,2014.