从铜渣选铜尾矿中回收铁的试验研究

占寿罡, 许 冬

从铜渣选铜尾矿中回收铁的试验研究

占寿罡, 许 冬

模拟链篦机- 回转窑工艺直接还原- 磁选回收铜渣尾矿中的铁。研究了碱度、预热温度、预热时间、还原温度、还原时间及煤矿比等对铁精矿质量的影响。试验结果表明,在碱度0.3、预热温度1 000 ℃、预热时间9 min、还原温度1 200 ℃、还原时间70 min、煤矿比2∶1、焙烧矿球磨时间20 min(小于0.074 mm占95%左右)、磁场强度0.08 T的条件下,磁选铁精矿品位及铁的回收率均达到90%以上。

链篦机- 回转窑; 铜渣; 铁精矿; 直接还原; 磁选

铜冶炼过程中有大量废渣产生,铜渣经过浮选后,铜得到有效回收,但铜渣中还有大量铁资源,如果废弃即造成资源浪费又污染环境[1~3]。高效回收铜渣选铜尾矿中的铁[4~6],对缓解我国铜和铁资源短缺,消除铜渣堆场造成的重金属二次污染隐患具有重要意义。

1 铜渣选铜尾矿性质

铜陵有色金属集团公司是集采、选、冶为一体的综合性冶金企业,每年产生的选铜尾矿达200万t,其含铁高达40%左右。本试验的原料主要为铜陵有色集团公司炼铜渣选铜尾矿,其化学成分如表1所示,铜渣中铁的赋存状态见表2。

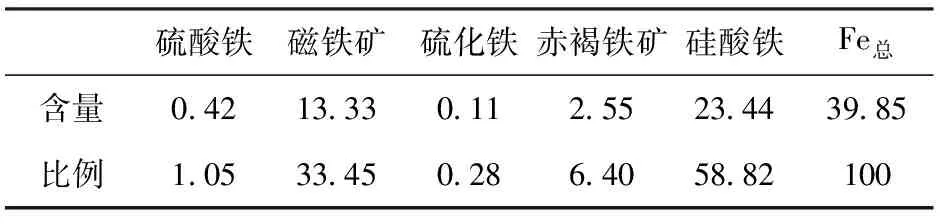

由表1可以看出:铜渣选铜尾矿铁的品位为39.85%,高于我国铁矿石铁品位的平均值(32%),从中回收铁具有一定价值。从表2看出,铜渣选铜尾矿中的铁主要以硅酸铁的形式存在,其占58.52%。

表1 铜渣化学成分

表2 铜渣中铁物相 %

2 试验原理

铜渣中的铁主要以磁铁矿(Fe3O4)和硅酸铁(2FeO·SiO2)的形式存在,大部分为硅酸铁。因此,必须对铜渣进行处理使其中的铁从硅酸盐中分离出来并长成较大的颗粒,再借助于现有的选矿方法将铁分离。由于钙与氧化硅的亲和性远远高于铁与氧化硅的亲和性,即采用氧化钙从硅酸盐中置换氧化铁的反应将是一个可以自动进行的放热反应。因此,本试验方案为:在铜渣中混入一定量的石灰作为铁的置换剂进行焙烧。如果能够在氧化钙置换氧化铁的过程中及时将所生成的氧化铁除去,则有利于钙铁置换反应的进行。在进行钙铁置换的过程中,如果能够及时将所生成的FeO还原成Fe单质,相当于在置换反应过程中及时地移走反应产物FeO,因此本试验在铜渣中混入石灰的同时还混入还原剂。

3 试验材料及方法

3.1 主要材料

试验中所用的煤为烟煤,主要化学成分满足煤基直接还原用煤固定碳含量、灰分、挥发份等要求,是一种良好的还原剂,完全能够满足直接还原用煤的要求[7]。

试验所用石灰石含SiO20.91%,CaO 60.38%,S 0.011%,烧失量LOI 37.47%。

试验所用的添加剂为灰色粉末,粒度小于0.074 mm(200目)的占85%左右,比表面积1 500 cm2/g,主要化学成分为FexO 、CaO、MgO、固定碳、有机粘结成分、CO2等。

3.2 试验方法

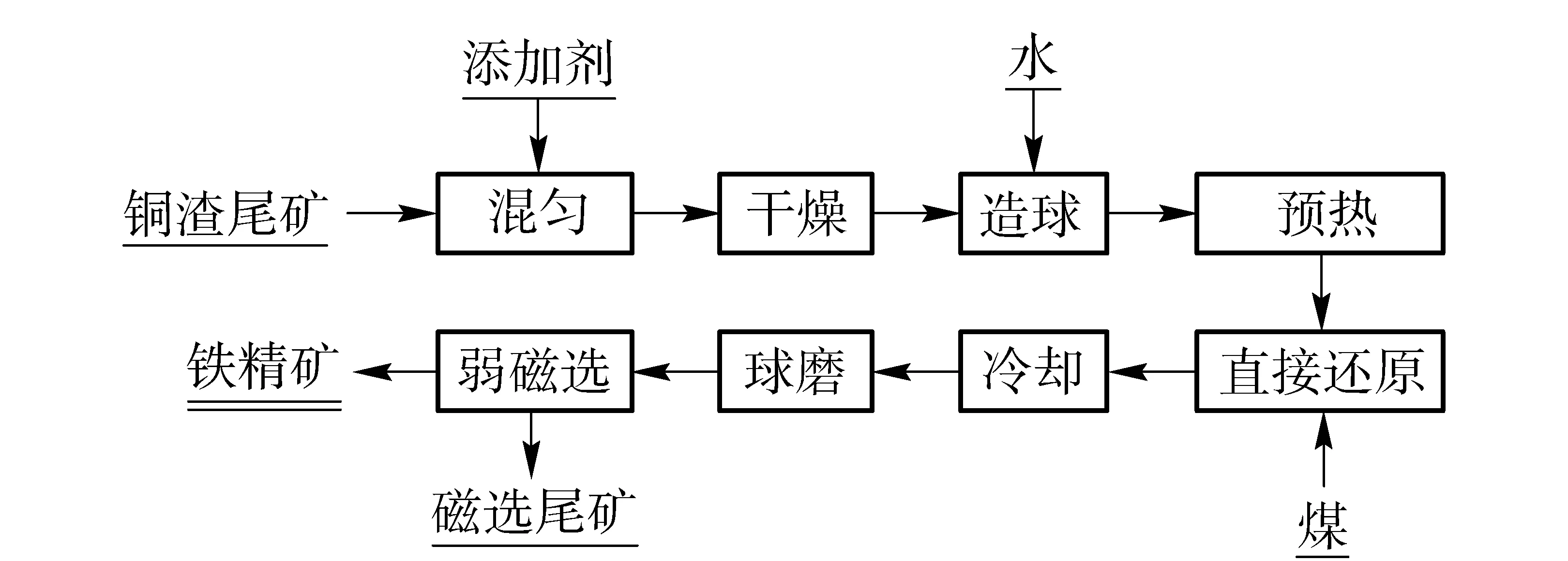

模拟链箅机—回转窑直接还原试验,将铜渣选铜尾矿、添加剂充分混匀,然后在实验室圆盘造球机中造球,得到的合格生球放入120 ℃烘箱中2 h至质量不再变化。球团干燥后在卧式管炉中进行预热试验,调节预热制度,预热完后,配加相应质量比的还原剂放入还原罐,在马弗炉中进行直接还原,还原完后盖煤冷却。冷却的团块人工破碎后(-1 mm)放入球磨机中进行细磨,控制矿浆浓度50%。然后在磁选管中进行磁选获得最终产品。主要工艺流程见图1。

图1 试验工艺流程图

4 试验结果与讨论

4.1 造球试验

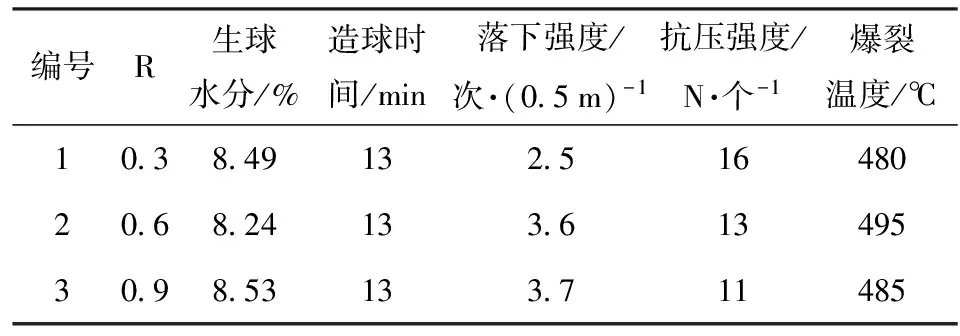

采用石灰石调节碱度, A型添加剂用量为20%(外配),生球水分8.5%左右,造球时间13 min,不同条件下生球的性能如表3所示。

从表3可以看出,随着碱度升高,生球的落下强度有所提高,生球落下强度由2.5次/(0.5 m)提高到3.7次/(0.5 m);生球抗压强度由16 N/个降低到11 N/个;生球爆裂温度均在480 ℃以上,可见含添加剂球团生球落下强度较低,生球抗压强度和热稳定性良好。

表3 不同条件下的生球性能

4.2 预热试验

4.2.1 预热温度对预热球抗压强度的影响

生球干燥后在管炉中进行预热试验,预热时间15 min,在不同碱度条件下,预热温度对预热球抗压强度的影响见表4。

表4 预热温度对预热球抗压强度的影响

同一碱度条件下,生球抗压强度随温度的升高而升高,温度达到一定时,生球呈现熔融态。考虑到球团预热时,需要一个较大的温度范围,因此适宜的预热温度为1 000 ℃。

4.2.2 预热时间对预热球抗压强度的影响

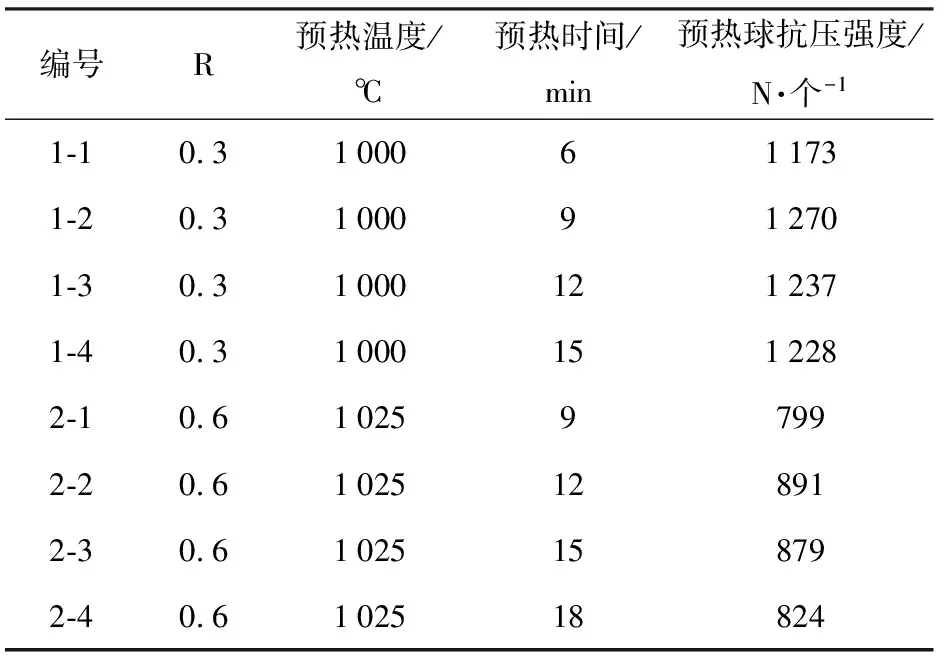

不同碱度、适宜的温度条件下,预热时间对预热球抗压强度的影响如表5所示。

表5 预热时间对预热球抗压强度的影响

当碱度为0.3时,预热时间由6 min延长到9 min,抗压强度由1 173 N提高到1 270 N,继续延长预热时间,抗压强度变化不大。当碱度为0.6时,预热时间由9 min延长到12 min,抗压强度由799 N/个提高到891 N/个,继续延长预热时间,抗压强度有所降低。

综上所述,当碱度为0.3、预热温度为1 000 ℃、预热时间为9 min,预热球抗压强度最佳。

4.3 直接还原- 磁选试验

4.3.1 还原温度对铁精矿质量的影响

碱度0.3、预热温度1 000 ℃、预热时间9 min、还原时间70 min、煤矿质量比2∶1、焙烧矿球磨时间20 min(小于0.074 mm占95%左右)、磁场强度0.08 T的条件下,还原温度对铁精矿质量的影响见图2。

图2 还原温度对铁精矿质量的影响

由图2可见,随着还原温度的升高,铁精矿的质量也随之提高,当还原温度达1 200 ℃时,铁品位及回收率均在90%以上,继续提高温度,铁精矿质量变化不大,因此还原温度1 200 ℃最宜。

4.3.2 还原时间对铁精矿质量的影响

碱度0.3、预热温度1 000 ℃、预热时间9 min、还原温度1 200 ℃、煤矿质量比2∶1、焙烧矿球磨时间20 min(小于0.074 mm占95%左右)、磁场强度0.08 T的条件下,还原时间对铁精矿质量的影响见图3。

图3 还原时间对铁精矿质量的影响

由图3可见,当还原时间由30 min延长到70 min,精矿铁品位由74.81%提高到90.68%,铁回收率由88.56%提高到90.49%。继续延长还原时间,精矿铁品位及铁回收率有所降低。因此,适宜的还原时间为70 min。

4.3.3 煤矿质量比对铁精矿质量的影响

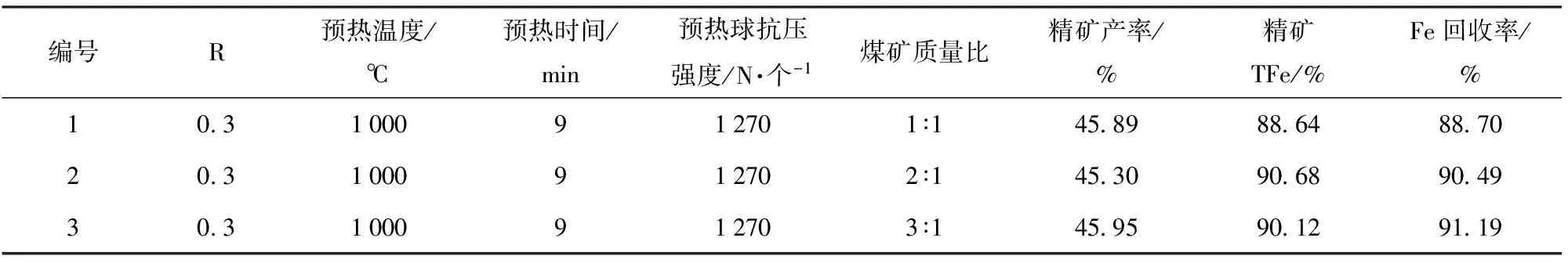

碱度0.3、预热温度1 000 ℃、预热时间9 min、还原温度1 200 ℃、还原时间70 min、焙烧矿球磨时间20 min(小于0.074 mm占95%左右)、磁场强度0.08 T的条件下,煤矿质量比对铁精矿质量的影响见表6。

由表6可见,煤矿比从1增加至2,铁的品位及回收率均有明显提高,继续提高煤矿比至3时,铁品位及回收率变化不大,因此最佳的煤矿质量比为2。

表6 煤矿质量比对铁精矿质量的影响

5 结论

(1)采用链篦机- 回转窑工艺直接还原- 磁选回收铜渣尾矿中铁的最佳条件为:碱度0.3、预热温度1 000 ℃、预热时间9 min、还原温度1 200 ℃、还原时间70 min、煤矿比2∶1、焙烧矿球磨时间20 min(小于0.074 mm占95%左右)、磁场强度0.08 T,在该条件下,铁品位及回收率均达到90%以上。

(2)该研究可以为今后链篦机- 回转窑工艺回收铁工业化生产提供参考。

[1] 邱定蕃,吴义千,符斌,等.我国有色金属资源循环利用[J].有色冶金节能,2005,(4):6-13.

[2] 杨娴,邵燕敏,汪寿阳.我国有色金属资源综合利用的主要问题与对策[J].中国科学院院刊,2008,23(3):201-207.

[3] 陈海清,李沛兴,刘水根,等.铜渣火法强化贫化工艺研究[J].湖南有色金属,2006,(3):16-19.

[4] 秦庆伟.从炼铜炉渣中提取铜铁的研究[J].矿冶,2009,18(2):9-12.

[5] 刘纲,朱荣,王昌安,等.铜渣熔融氧化提铁的试验研究[J].中国有色冶金,2009,(1):71-74.

[6] 曹洪杨,付念新,张力,等.铜冶炼熔渣中铁组分的迁移与析出行为[J].过程工程学报,2009,9(2):284-188.

[7] 徐小峰.红土镍矿预富集一还原熔炼制取低镍铁合金研究[D].中南大学,2007.05.

科研人员攻克稀有金属和贵金属再利用难点

中国科学院金属研究所稀有与贵重金属循环利用基础实验室在高温合金中稀有与贵重金属分离、回收工作取得突破,建立起从高温合金废料中回收获得各种单质稀有、贵重金属元素全面工艺及生产流程。

稀有金属与贵重金属被广泛用于航空航天、汽车、能源化工等领域,特别是在高温合金中被广泛应用。目前,我国高温合金年产量约为5 000万t,在生产和使用过程中产生的废料占年产量的70%以上,仅沈阳市每年产生的高温合金废料就已超过500 t,直接经济损失超过2亿元。中科院金属所的科研人员经过多年研究,通过系统研究电解液成分、电解温度等关键参数对高温合金溶解过程的影响机制,揭示出在高温合金电解过程中钝性元素强氧化能力是电解过程的关键控制因素,设计具有“破钝化”功效的强电解质,实现电解速率大幅度提升。该项目负责人表示,在今后的研发过程中,不仅要实现高温合金中稀有贵金属的回收再利用,同时将利用回收金属制备高纯及二次回收新型高温合金材料,全面实现高温合金高效生产。

(铜陵有色设计研究院, 安徽 铜陵 244000)

Experimental study on recovery of Fe from flotation tailings of copper slag

ZHAN Shou-gang, XU Dong

Simulating the grate-rotary kiln process, iron was recovered from tailings of the copper slag with direct reduction and magnetic separation process. The effect of alkalinity, preheating temperature, preheating time,reduction temperature, reduction time and coal ore ratio on the quality of iron concentrates was studied. The results showed that on the condition of alkalinity of 0.3, the preheating temperature of 1 000 ℃, preheating time of 9 min, the reduction temperature of 1 200 ℃, reduction time of 70 min, coal ore ratio of 2∶1, roasted ore milling time of 20 min (less than 0.074 mm accounting for about 95%), magnetic field strength of 0.08 T, both iron concentrates grade and recovery rate will all reach over 90%.

grate-rotary kiln; copper slag; iron concentrates; direct reduction; magnetic separation

占寿罡(1972—),男,安徽安庆人,硕士,高级工程师。

2014-- 11-- 06

2015-- 05-- 27

TF811; X756

B

1672-- 6103(2015)05-- 0049-- 04