基于多指标正交实验的非涂布喷墨打印纸抄造工艺优化

李仁爱 张 岩 曹云峰,*

(1.南京林业大学江苏省制浆造纸科学与技术重点实验室,江苏南京,210037;2.河南牧业经济学院,河南郑州,450011)

基于多指标正交实验的非涂布喷墨打印纸抄造工艺优化

李仁爱1张 岩2曹云峰1,*

(1.南京林业大学江苏省制浆造纸科学与技术重点实验室,江苏南京,210037;2.河南牧业经济学院,河南郑州,450011)

以纸张表面性能、印刷性能和抗水性能等为评价指标,采用多指标正交实验对非涂布喷墨打印纸的抄造工艺条件和原料配比进行了优化,采用极差、方差分析以及邓肯式新复式极差(SSR)检验得到了非涂布喷墨打印纸的最佳抄造工艺条件。实验结果表明,阔叶木浆与针叶木浆配比为85∶15、AKD施胶剂用量0.1%、轻质碳酸钙加填量25%和压光压力为3 MPa时,抄造的非涂布喷墨打印纸的综合性能最佳。

非涂布喷墨打印纸;正交实验;方差分析;SSR检验

目前,喷墨印刷已成为数字印刷发展的主流趋势,而喷墨印刷纸作为信息的载体,对成像质量起着至关重要的作用。对于内容以普通彩色图像和线条文字为主的印刷品,在满足基本质量要求的前提下,承印材料的成本还有降低的空间。因此,研究适用于喷墨印刷而又成本较低的非涂布喷墨打印纸的生产工艺对推动喷墨印刷的广泛应用有重要意义。

非涂布喷墨打印纸通常由纤维、填料及胶黏剂组成。生产工艺包括打浆、加填、施胶、抄纸、压光等。浆料一般为针叶木浆和阔叶木浆;填料通常包括碳酸钙、高岭土等;施胶剂有AKD、淀粉等[1-2]。非涂布喷墨打印纸生产中使用的原料种类较多,生产工艺也较为复杂。原料种类、配比、抄造工艺等因素都会影响成纸质量。对于喷墨打印纸的评价也不能仅仅局限于白度、平滑度、表面强度等光学和力学性能[3],还应包括光学密度、色域、清晰度等印刷质量指标[4],以及对抗水性能[5]等印刷品保存性能的评价。因此,非涂布喷墨打印纸生产工艺影响因素复杂、评价指标众多,需要选择科学的实验方法才能完成对实验条件的选择及优化。

正交实验设计是多因素分析的有力工具,形成方案简便,可以用较少的实验次数得到较多的信息[6]。本实验采用4因素3水平的正交实验(L9(34)),并在对纸张表面性能和印刷适性等多指标的评价中,使用极差和方差分析法[7],在综合各类指标的基础上实现对非涂布喷墨打印纸抄造工艺条件的优化。

1 实 验

1.1 实验设计

通过对非涂布喷墨打印纸抄造过程中对成纸主要性能及喷墨印刷适性影响较大的主要抄造条件进行分析,确定了非涂布喷墨打印纸的最佳抄造工艺条件。根据成纸主要性能、印刷适性和保存性能三方面的要求,选取纸张表面粗糙度、光泽度、光学密度、色域、线宽、抗水性能作为评价指标。

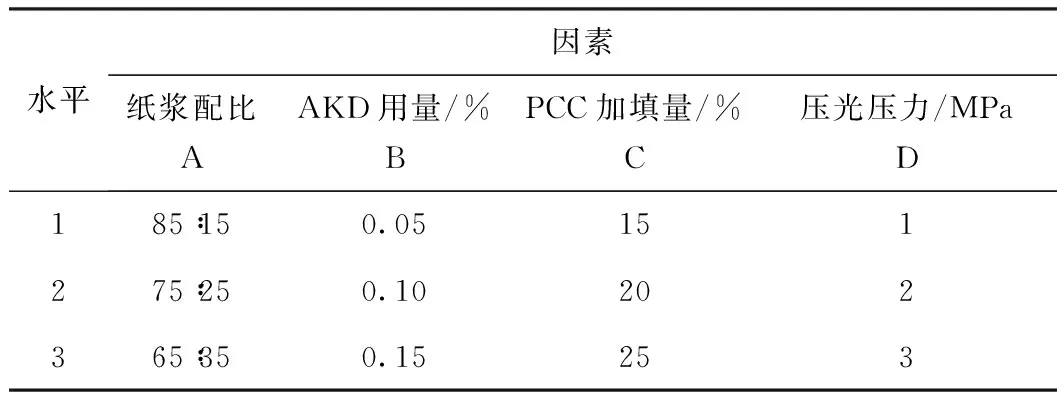

实验抄造非涂布喷墨打印纸的定量为80 g/m2,阔叶木浆、针叶木浆打浆度均固定为35°SR,L9(34)正交实验的因素水平如表1所示。

表1 正交实验因素水平表

注 纸浆配比为阔叶木浆与针叶木浆的质量比。

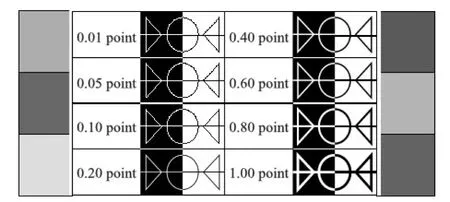

1.2 打印标版的设计

使用Adobe Illustrator CS 6设计打印标版(见图1),使用Epson7910喷墨打印机在标准印刷实验条件(温度20~25℃,相对湿度40%~60%)下,将打印标版在非涂布喷墨打印纸上打印输出,自然晾干后分别用来测量纸张印刷质量参数(线宽和色域)和纸张抗水性(色差)。

图1 打印标版

实验号因素ABCD评价指标表面粗糙度/μm光泽度/%光学密度色域线宽/μm抗水性能111114.9411.201.305338.62352.800.754.9511.201.325338.83346.700.77212223.7412.701.305441.28357.401.223.7712.901.315444.33351.901.61313333.5913.401.305445.30323.800.933.5013.601.325446.11327.900.99421233.9314.601.335216.35353.601.073.8814.801.325225.04360.101.07522314.919.601.305237.53334.601.284.969.601.305233.67325.800.91623123.8713.101.315240.90327.501.343.8913.001.305244.79321.101.38731323.9512.001.285155.18358.902.123.9411.901.275151.60348.201.74832133.6714.601.335190.38319.001.193.6514.401.315188.61316.401.16933214.959.901.325145.05417.101.214.969.801.345157.18409.101.05均值4.1712.351.315268.93347.331.21

注 光学密度为青油墨实地色块密度。

1.3 纸张表面性能、印刷质量及抗水性能测定

纸张表面粗糙度、光泽度、光学密度分别参照T 538 om—96、T 480 om—99、DIN标准进行测试。

线宽: 使用Nikon体式光学显微镜选取0.8 point(0.8 point≈0.28224 mm)阳线条放大80倍观察,使用图像软件截图后,在Photoshop CS中对图像进行处理,并在Matlab软件中编写程序对线宽进行计算[8-9]。

色域: 使用Spectro eye分别测量CMYRGB六色实地色块的L、a、b值,在Matlab软件中编写程序计算出色域面积大小(相对值)。

抗水性能(色差): 使用Spectro eye测量青色实地色块的L、a、b值;再将实地色块放在去离子水中浸泡5 min后取出,在恒温恒湿环境中自然晾干,再次测量L、a、b值,使用色差公式计算泡水前后色差(ΔE)[8]:

1.4 正交实验结果

本实验采取有重复实验的正交实验,实验结果见表2。

2 结果与讨论

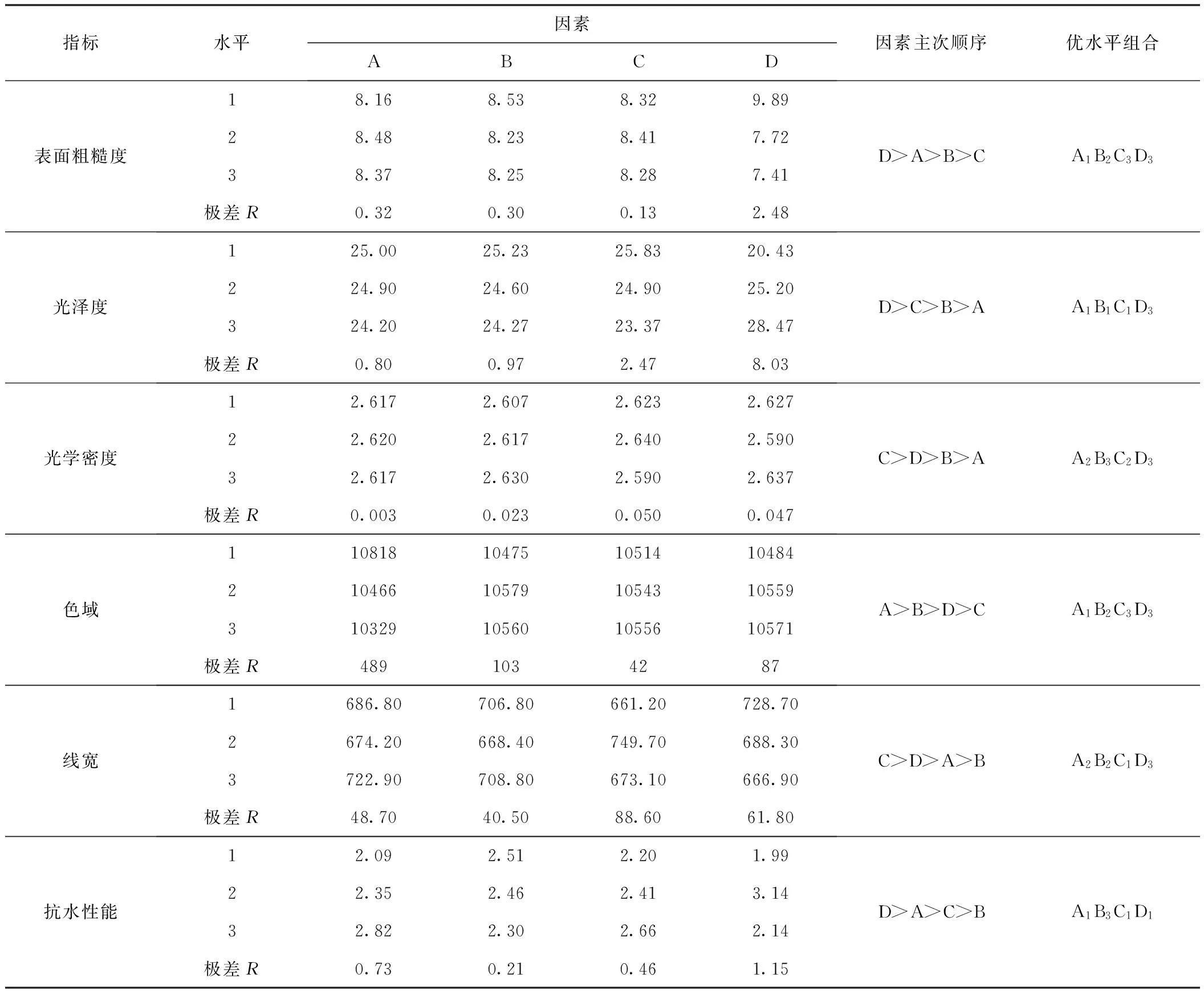

2.1 直观分析与讨论

直观分析是指分析每一因素的平均极差,根据极差大小可以找出影响某一指标的主要因素,再根据非涂布喷墨打印纸对各指标的不同要求,如表面粗糙度、线条宽度、抗水性能(色差)的指标值越小越好,而光泽度、光学密度、色域的指标值越大越好,得出各指标下的影响因素主次顺序和优水平组合(见表3)。主次顺序是4个因素对某一指标影响的显著顺序排序,优水平组合是针对某一指标的最佳水平组合。

表3 直观分析表

由表3的直观分析可知,对于表面粗糙度,D(压光压力)因素的极差为2.48,大于A(纸浆配比,极差为0.32)、B(AKD用量,极差为0.30)和C(PCC加填量,极差为0.13)的极差,说明D因素是影响表面粗糙度最重要的因素;随压光压力的增大,表面粗糙度呈减小趋势。对于光泽度,因素A、B、C和D的极差分别为0.80、0.97、2.47和8.03,因此,D因素对光泽度影响最大,且随压光压力的增大,光泽度逐渐增大,而因素A和B对光泽度影响很小。压光压力对表面粗糙度、光泽度影响最大,原因在于随压力增大,纸张表面越来越趋于平整,表面粗糙度下降;但对光线镜面反射增强,光泽度上升。

对于光学密度,因素A、B、C和D的极差分别为0.003、0.023、0.050和0.047,C因素对光学密度影响最大;对线宽而言,与A、B和D因素的极差相比,C因素的极差最大,为88.60,即C因素是影响线宽最主要的因素。PCC加填量对光学密度和线宽的影响显著,原因在于PCC的加入使纸张内部孔隙发生变化,对油墨在纸张上的扩散和吸收产生影响。

对于色域,因素A、B、C和D的极差分别为489、103、42和87,因素A对色域影响最大,且随阔叶木浆比例减少,色域呈减少趋势,原因在于阔叶木浆纤维较短,阔叶木浆比例越大,成纸孔隙越小,匀度越好,印刷油墨中颜料颗粒留在纸张表面的越多,色域越大。

表4 方差分析表

在抗水性能方面,D因素极差为1.15,对抗水性能影响最大,原因在于随压光压力的改变,纸张孔隙体积发生变化,影响到油墨的渗透和呈色剂在纸张表面的保留,具体原因有待进一步研究。

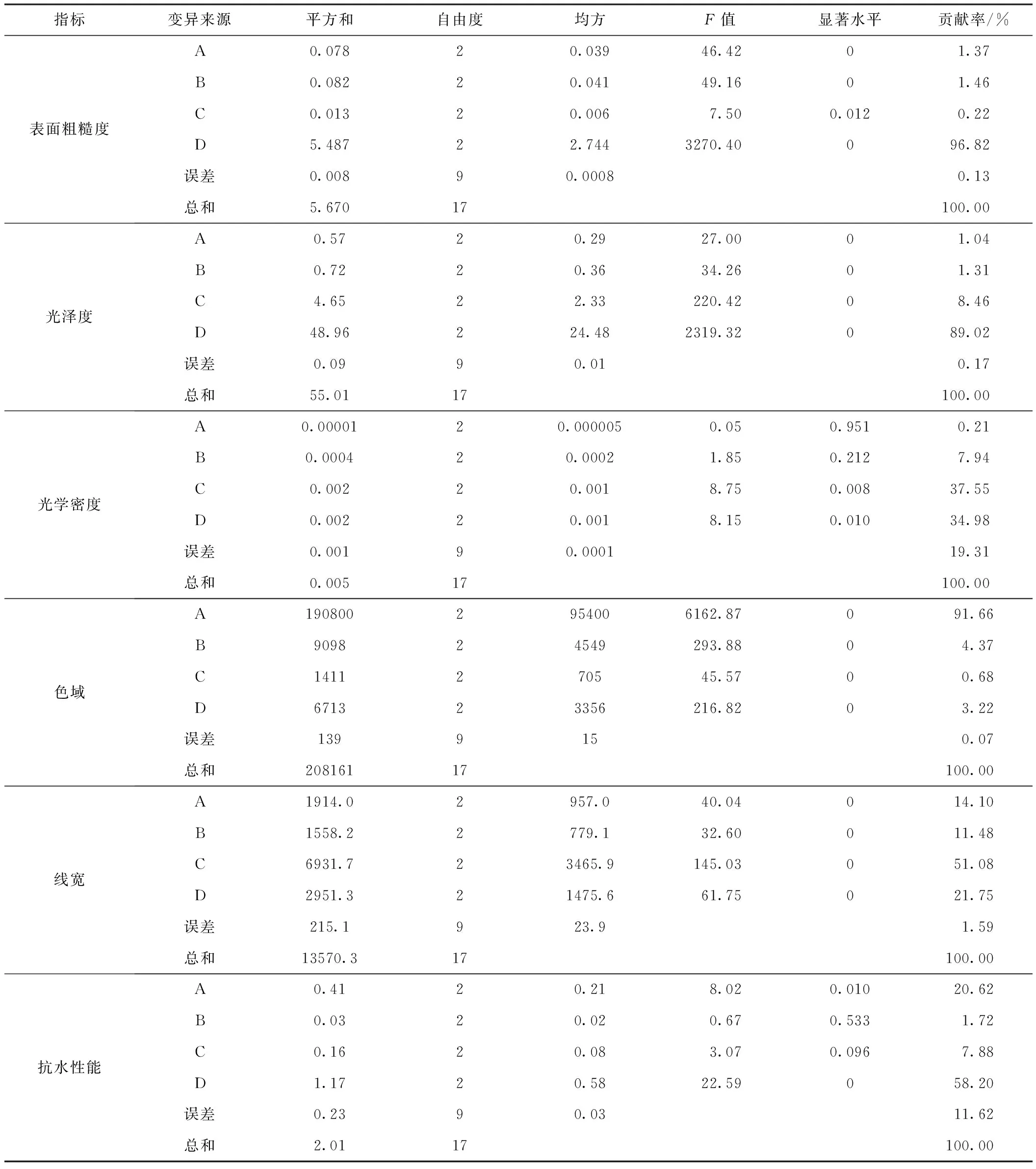

2.2 方差分析与讨论

方差分析能够通过F值判断各因素对某一指标影响的显著性和贡献率,便于进行数值比较,是对直观分析结果的补充(见表4)。

由表4可知,对于某一指标,某因素的F值大于4.26(F0.05(2,9)=4.26),则表明该因素对这一指标的影响显著;若F值大于8.0(F0.01(2,9)=8.0),则表明该因素对这一指标影响极度显著。

因此,由表4单个指标方差分析结果的F值和贡献率可以看出,对于表面粗糙度,PCC加填量影响显著,其他3个因素影响极度显著,其中,压光压力影响最大,贡献率达到了96.82%;对于光泽度,4个因素影响均极度显著,同样,压光压力影响最大,贡献率达89.02%;对于光学密度,PCC加填量和压光压力影响极度显著,贡献率分别为37.55%和34.98%,而纸浆配比和AKD用量对光学密度基本没有影响,因为误差的贡献率比纸浆配比和AKD用量的贡献率都大;4个因素均对色域影响极度显著,其中,纸浆配比影响最大,贡献率达到91.66%;4个因素对线宽的影响也极度显著,其中,PCC加填量影响最大,贡献率达到51.08%;在抗水性能方面,纸浆配比和压光压力影响极度显著,贡献率分别为20.62%和58.20%。

表5 同一因素不同水平间差异显著性(SSR)检验

注Ki表示该因素下的水平量(i=1,2,3)。

2.3 同一因素不同水平差异显著性检验

表4中方差分析的F值只能笼统地表明该实验选取的4个因素间差异显著情况,即无法具体指出选取因素的水平间差异对实验结果的影响。若检验单指标下每个因素各个水平间的具体差异情况,必须进行水平间差异显著性检验。表5为同一因素各水平间差异显著性检验情况。

表5列出了对6个指标同一因素不同水平间采用邓肯式新复式极差(SSR)检验的结果。表5表明,对于表面粗糙度,压光压力的第1、2水平间达到极显著差异,第1、2和3水平间达到显著差异;对于光泽度,压光压力3个水平间均达到极显著差异;对光学密度而言,PCC加填量的第2、3水平达到显著差异,压光压力的第2、3水平达到显著差异;对于色域,纸浆配比3个水平间达到极显著差异;对于线宽,PCC加填量第2水平和第1、3水平达到极显著差异;对于抗水性能,压光压力的第2水平与第1、3水平间达到极显著差异。对6个指标同一因素不同水平间进行SSR检验能够为后续确定多指标实验的最优水平组合提供更多依据。

2.4 优化工艺条件的确定

由表3可知,不同评价指标下各因素的最优水平组合存在一定的差异,但表4和表5的方差分析、因素贡献率和同一因素不同水平差异显著性检验则表明,在确定最优水平时[5]应优先考虑色域,然后再考虑表面粗糙度和光泽度,而线宽、色差、光学密度则可以不考虑,据此较优水平组合可选为A1B2C3D3和A1B1C1D3。

B因素有B1和B22个水平供选择,取B2时,表面粗糙度比取B1时下降了3.52%,光泽度比取B1时下降了2.50%,而色域比取B1时增加了0.99%;对于非涂布喷墨打印纸,表面粗糙度对文字、线条的清晰度影响较大,所以B因素应选择B2。

C因素有C1和C32个水平供选择;取C1时,表面粗糙度比取C3时增大0.48%,光泽度比取C3时下降10.53%,而色域比取C3时减少0.40%,光泽度下降过多;考虑纸张光泽度对印刷的影响,认为选择C3比较适宜。

表6 最优组合条件下抄造的非涂布喷墨打印纸各项指标的预测值及实测值

注 置信水平为90%。

因此,最优组合选择为A1B2C3D3。

2.5 最优水平组合下评价指标值的预测与验证

根据正交实验数据的线性结构模型[10-13]计算得到最优水平组合A1B2C3D3条件下非涂布喷墨打印纸各指标的估计值和各指标点估计值[14]在置信水平为90%时的置信区间,同时用最优组合A1B2C3D3的条件抄造非涂布喷墨打印纸,采用与正交实验中相同的测量条件对6个指标进行测试,实测值及预测值见表6。

从表6中实测值与预测值的对比来看,色域的实测值未落在预测范围内,略优于预测值,而表面粗糙度、光泽度、光学密度、线宽和抗水性能的指标值均在预测的置信区间范围内。

3 结 论

采用多指标正交实验对非涂布喷墨打印纸的抄造条件进行了优化,并采用极差、方差分析以及邓肯式新复式极差(SSR)检验得到了非涂布喷墨打印纸的最佳抄造条件。

3.1 通过直观分析可以得出在单个指标下纸浆配比、AKD用量、PCC加填量和压光压力的影响主次顺序和最优的工艺条件;方差分析弥补了直观分析没有考虑误差的不足,同时对在各指标下因素的影响显著与否进行数值预估(F值),并得出各因素对该指标的贡献率大小。

3.2 从纸张表面性能、印刷性能和抗水性能三方面特征选取多个指标评价非涂布喷墨打印纸质量,虽然在直观分析中多个指标各因素最优水平不尽相同,但综合方差分析、贡献率和同一因素不同水平差异显著性检验表明,确定最优水平时应优先考虑色域,表面粗糙度和光泽度次之,而线宽、抗水性能(色差)和光学密度则可以不予考虑,结合成纸的最终需求,确定最优组合为阔叶木浆与针叶木浆配比为85∶15、AKD用量0.10%、PCC加填量25%、压光压力3 MPa。在此最优条件下抄造的非涂布喷墨打印纸表面粗糙度3.50 μm、光泽度13.58%、光学密度1.30、色域5499.10、线宽312.17 μm、抗水性能1.02,能够满足喷墨打印的要求。

3.3 在正交实验确定的最优组合实验条件下抄造非涂布喷墨打印纸,通过正交实验数据的线性结构模型计算得到了最优水平组合下的各指标的预测值。从预测值和实测值的对比来看,除色域实测值落在预测置信区间范围外,其他实测值均在置信区间范围以内,表明采用多指标正交实验来优选非涂布喷墨打印纸的抄造条件的方法是可行的。

[1] 胡伟婷, 李杰辉, 庄金风, 等. 改善高填纤维复合材料抗水性能的研究[J]. 中国造纸学报, 2013, 28(3): 29.

[2] 吴 盼, 张美云, 王 健, 等. 阳离子淀粉预絮聚新型硅酸钙填料的应用效果研究[J]. 中国造纸学报, 2013, 28(4): 23.

[3] Torvinen K, Sievänen J, Hjelt T, et al. Smooth and flexible filler-nanocellulose composite structure for printed electronics applications[J]. Cellulose, 2012, 19(3): 821.

[4] Heilmann J, Lindqvist U. Effect of drop size on the print quality in continuous ink jet printing[J]. Journal of Imaging Science and Technology , 2000, 44(6): 491.

[5] Katri Vikman, Tapani Vuorinen. Water fastness of ink jet prints on modified conventional coatings[J]. Journal of Imaging Science and Technology, 2004, 48(2): 138.

[6] 洪 伟, 吴承祯. 实验设计与分析-原理·操作·案例[M]. 北京: 中国林业出版社, 2004.

[7] 胡建军, 周冀衡, 柴家荣, 等. 多指标正交实验数据的优化分析及应用[J]. 中国烟草学报, 2008, 14(2): 9.

[8] Bernie J P, Pande H, Gratton R. An instrumental determination of the effect of sheet formation on the printability of uncoated fine paper[J]. Tappi Journal , 2006, 5(10): 28.

[9] Chinga G, Gregersen O, Dougherty B. Paper Surface Characterisation by Laser Profilometry and Image Analysis[J]. Microscopy and Analysis, 2003, 17(4): 5.

[10] 刘浩学, 武 兵, 徐艳芳, 等. 印刷色彩学[M]. 北京:中国轻工业出版社, 2008.

[11] 陈 魁. 实验设计与分析[M]. 北京: 清华大学出版社, 1995.

[12] Liu Zhulan, Cao Yunfeng, Yao Hua, et al. Oxygen delignification of wheat straw soda pulp with anthraquinone addition[J], BioResources, 2013, 8(1): 1306.

[13] Kuo C F J, Su T L. Optimization of multiple quality characteristics for polyether ether ketone injection molding process[J]. Fibers and Polymers, 2006, 7(4): 404.

[14] 耿延华, 步秀君, 魏效玲. 正交实验设计中的效应计算与指标值预估[J]. 河北建筑科技学院学报, 2001, 18(4): 51.

(责任编辑:王 岩)

Optimization of Production Process of Uncoated Ink-jet Printing Paper by the Multi-index Orthogonal Experiment

LI Ren-ai1ZHANG Yan2CAO Yun-feng1,*

(1.NanjingForestryUniversity,JiangsuProvinceKeyLabofPulpandPaperScienceandTechnology,Nanjing,JiangsuProvince, 210037; 2.He′nanUniversityofAnimalHusbandryandEconomy,Zhengzhou,He′nanProvince, 450011)

(*E-mail: yunfcao@163.com)

Using paper surface property, printability performance and water resistance as evaluation indicator of the paper, the production process and the ratio of fiber raw materials of uncoated ink-jet printing paper were optimized through the multi-index orthogonal experiment, the range and variance analysis and SSR test were adopted to obtain the optimal manufacture conditions of uncoated ink-jet printing paper. The results showed that when 85∶15 of hardwood pulp to softwood pulp, 0.1% of sizing amount of AKD, 25% of filling amount of PCC and 3 MPa of calendaring pressure were applied, the comprehensive performance of the uncoated ink-jet printing paper could reach the best level.

uncoated ink-jet printing paper; the orthogonal experiment; variance analysis; SSR test

2015- 01-23

江苏高校优势学科建设工程资助项目。

李仁爱,男,1990年生;在读硕士研究生;主要研究方向:纸张印刷适性。

*通信联系人:曹云峰,E-mail:yunfcao@163.com。

TS758+.1

A

1000- 6842(2015)03- 0024- 07