丙烯酸聚氨酯涂层耐老化性能指标的教学模型

何德良+张瑞+雷辉斌+郑敏聪+张心华+陈晓春

摘 要:通过丙烯酸聚氨酯涂层室内氙灯加速老化实验,结合光泽度、色差检测和微观形貌分析,探究了丙烯酸聚氨酯涂层耐老化性能指标随加速老化实验时间的变化规律,初步建立了涂层耐老化性能指标随加速实验时间的数学模型.研究结果表明:涂层光泽度、失光率随加速实验时间近似呈类指数函数模型变化;涂层色差随加速实验时间近似呈类幂函数模型变化.通过拟合各性能指标的数学模型得出了涂层耐老化性能指标与加速实验时间之间的数学关系式,相关系数均在0.99以上,具有较好的相关性.

关键词:加速老化;丙烯酸聚氨酯;光泽度;失光率;色差

中图分类号:TQ635.2 文献标识码:A

Abstract:The variations of antiaging indices of acrylic polyurethane coating with the accelerated aging experimental time were investigated through xenon lamp indoor accelerated aging test, and the mathematical models between the antiaging indices and accelerated time were also established preliminarily according to the detection of gloss, color difference and micromorphology. The test results showed that the relationship between the mathematical models of the gloss and the gloss loss rate with the accelerated experimental time were approximately an exponential function, while the relationship between the mathematical model of the color difference with the accelerated experimental time was approximately a power function. Moreover, the experimental data were well fitted based on the mathematical models in order to get the mathematical relationships, and the correlation coefficients were above 0.99.

Key words:accelerated aging;acrylic polyurethane;gloss;gloss loss rate;color difference signals

脂肪族丙烯酸聚氨酯涂料由于具有良好的硬度和極好的柔韧性,又兼有聚氨酯优良的耐腐蚀性能和丙烯酸树脂良好的耐候保色性而被广泛应用[1-7].然而,涂层暴露在大气环境中,由于受到各影响因素的综合作用,涂层耐老化性能逐渐下降,失去对基材的保护作用.目前,国内外关于各影响因素对涂层耐老化性能的影响已有很多报道,如Bauer[8]研究指出, 在树脂体系的固化位置易引发水降解反应,从而加速涂层老化; Jacqeues[9]阐述了水对涂层性能的影响; Dan[10]探究了温度对涂层老化的影响.虽然很多学者对丙烯酸聚氨酯涂层耐老化性能的影响因素和老化机理做了大量研究,但仍不能为涂层的重涂和维护提供较准确的涂层老化数据,因此,如何更好地描述涂层耐老化指标随时间的变化已经成为一个重要的研究方向,具有十分重要的研究意义.

研究丙烯酸聚氨酯涂层老化时各指标的变化规律,首先需要收集各指标的变化数据.为得到有机涂层在大气环境中的老化失效数据,常选择直接户外暴露实验[11],该方法能更加真实地反映有机涂层的老化情况,但其实验时间较长,至少需要3~5年时间,因此,研究者一般选用室内人工加速实验.室内人工加速实验周期短,可以在短时间内获得涂层耐老化性能指标的变化数据,且涂层光泽度、失光率和色差在室内加速实验和户外暴露实验中的变化规律具有较好的相关性[12-13].室内加速老化实验常选用氙灯、紫外灯、碳弧灯作光源,其中氙灯光源被认为是和太阳光最接近的光源[14],Signor[15]等采用氙灯光源探究了紫外线对乙烯酯树脂老化的影响.目前,针对不同涂层(包括丙烯酸聚氨酯涂层)的老化机理、失效规律及耐老化性能指标随加速老化实验时间的变化规律已有研究[9,16-21],但仍不能对涂层的耐老化性能指标进行较好的定量描述.

涂层耐老化性能指标的变化不仅受外界环境的影响,还会受到涂层自身情况的影响,涂层自身情况主要包括涂层种类、涂层配套体系、涂装质量和涂层厚度.本文基于丙烯酸聚氨酯涂层的室内加速老化实验,采用光泽度仪、色差计和数码放大镜得到了涂层耐老化性能指标(光泽度、失光率和色差等)的变化数据,分析了涂层老化失效规律,并针对各指标随加速实验时间的变化规律做进一步探究,初步建立了涂层耐老化性能指标与室内加速实验时间的数学模型.利用Origin8.0软件分别拟合相关实验数据,得到了各指标随加速实验时间的数学关系式,为定量描述涂层老化失效规律和涂层的重涂和维护奠定了基础.

1 实验部分

1.1 实验仪器

BGD60°光泽度仪, 广州标格达实验室仪器用品有限公司;BGD551色差计,广州标格达实验室仪器用品有限公司;BELONA数码放大镜,鄂州科技有限公司;BGD866老化箱,广州标格达实验室仪器用品有限公司;BGD542精密测厚仪,广州标格达实验室仪器用品有限公司.

1.2 涂膜的制备

选取马口铁试片50片,尺寸为50 mm×120 mm,涂刷前进行表面处理,用喷砂机喷砂到Sa2.0级,按照《漆膜一般制备法》(GB 1727—92)制备样板,待涂层实干后检验其厚度、光泽度、色泽度.样板涂层体系为环氧富锌底涂、环氧云铁中涂、丙烯酸聚氨酯面涂(颜色为国际灰),涂料均为自制.

1.3 加速老化实验

人工加速老化实验按照《机械工业产品用塑料、涂料、橡胶材料人工气候加速试验方法》(GB/T 14522—1993)进行,每个实验周期内对涂层耐老化性能指标进行检测并取平均值.

实验条件:辐照温度65 ℃;辐照强度0.55 W/m2.加速老化循环设置为:氙灯照射108 min+连续喷水加氙灯照射12 min.检测周期:氙灯加速实验以48 h为1个周期.

1.4 涂层性能指标检测

光泽度检测:用光泽度仪(BGD60°)检测丙烯酸聚氨酯涂层在老化前后光泽度的变化,并计算涂层的失光率,失光率ΔG计算公式见式(1).

式中:G0为老化实验前涂层光泽度;Gt为不同老化实验时间涂层光泽度.

色差检测:采用色差计检测涂层的色差指标,对样板颜色进行定量测量,可以保证色差检测更具客观性.

涂层微观形貌检测:采用200倍数码放大镜检测涂层表面微观形貌的变化,观察涂层表面是否出现细纹、龟裂及微孔等缺陷.

2 结果与讨论

2.1 样片涂层微观机理分析

表1为选取不同老化实验时间的丙烯酸聚氨酯涂层性能指标数据.由表1可看出,老化前样片涂层光泽度为50.8,失光率为0,色差为0.加速老化前的涂层表面平整光滑,无明显损坏.老化5 d涂层的光泽度降为45.3,失光率达到10.83%,色差为1.51.这主要是因为在较强的室内人工加速老化条件下,涂层表面的树脂大分子结构发生断裂,生成游离自由基,自由基本身并不稳定,会在光照的催化作用下继续发生链反应,生成老化产物,使涂层变黄变暗,造成涂层光泽度下降,失光率上升,色差变大.老化21 d涂层的光泽度降为10.4,失光率达到79.53%,色差为3.75.涂层在较强光照、水分和温度的作用下继续老化,涂层表面的树脂已基本降解完成,颜料颗粒间的树脂开始分解,较多的颜料粒子暴露在涂层表面,涂层表面变得凹凸不平,破损面积逐渐增大,涂层的光泽度迅速下降,失光率迅速上升,色差迅速上升.老化41 d的涂层光泽度为4.8,失光率为90.75%,色差达到4.62.涂层出现粉化、甚至脱落,涂层失去对基材的保护作用.

2.2 光泽度变化规律

2.2.1 光泽度变化规律分析

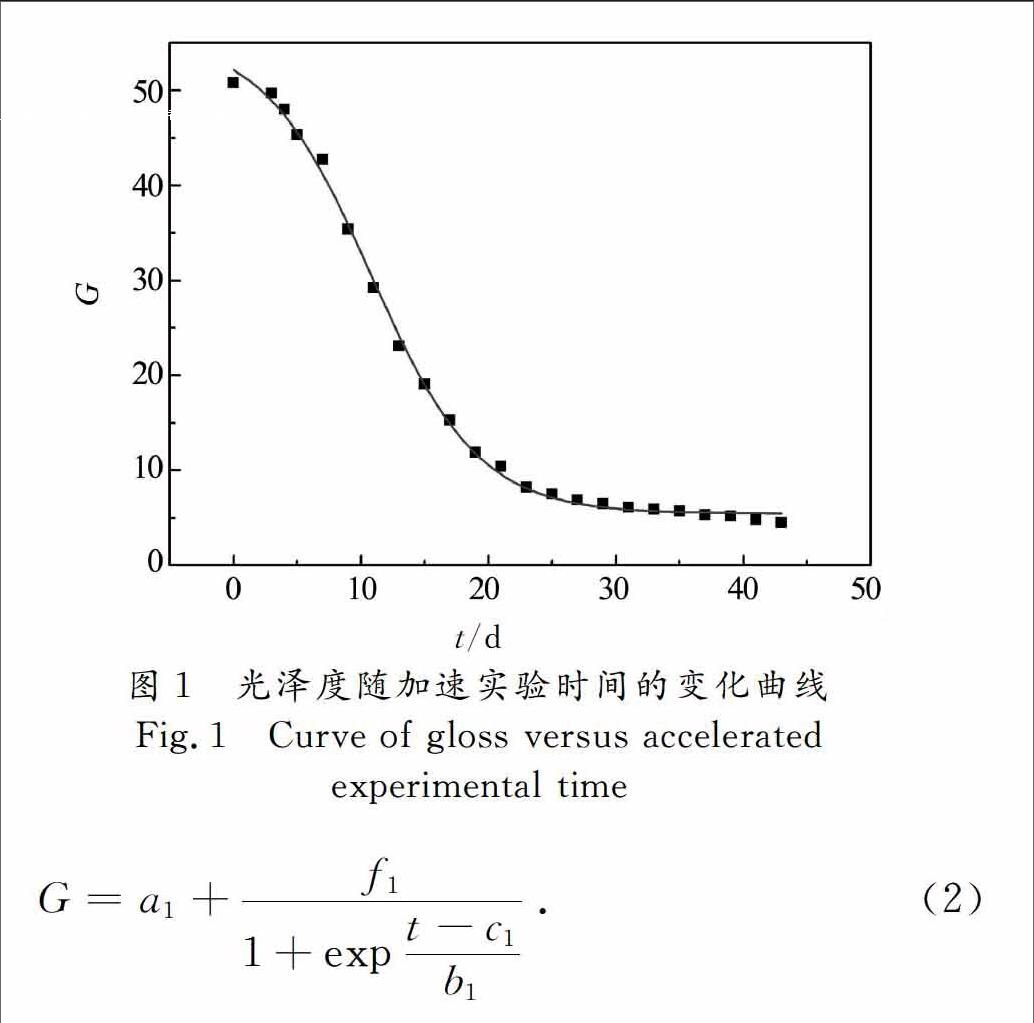

图1为涂层光泽度(G)随加速实验时间(t)的变化曲线.由图1可以看出,丙烯酸聚氨酯涂层的光泽度随加速实验时间的变化过程可大致分为3个阶段即前期、中期、后期.前期(加速实验前5 d)涂层光泽度变化缓慢,加速老化5 d涂层光泽度为45.3.前期涂层光泽度下降主要是因为:残留在涂层中的溶剂的继续挥发和老化箱内温度的变化,溶剂的挥发会使涂层产生不均匀收缩,造成涂层表面出现皱褶,从而降低了涂层光泽度.老化箱内温度的变化会影响涂层的内部应力,涂层内部应力变化导致涂层收缩开裂、松弛粗糙,进而影响了涂层的光泽度.结合加速老化第5天涂层的微观形貌可以看出涂层表面开始出现针孔和轻微破损,涂层表面平整度下降;中期(加速实验6~30 d)光泽度迅速下降,加速老化30 d涂层光泽度下降到6.1左右.中期涂层光泽度迅速下降,主要是因为:一方面,随着加速实验的进行,涂层树脂大分子官能团结构因受紫外线作用而被破坏[2],涂层树脂发生光降解,涂层的填料逐渐流失,涂层变得粗糙不平,大大降低了涂层光泽度;另一方面,涂层树脂被破坏后,就会丧失对水的隔绝能力,水分就会在喷淋阶段有机会通过涂层渗入底面,引起基体材料腐蚀,而腐蚀产物的生成和积累又会引起涂层附着力下降,造成涂层出现鼓泡、锈点,影响了涂层的光泽度;后期(加速实验31~43 d)光泽度变化趋于稳定,加速实验43 d涂层光泽度降为4.5.结合加速老化第41天涂层微观形貌图可见,涂层出现脱落和粉化,涂层失去对基材的保护作用.

2.2.2 光泽度数学模型的建立

由图1光泽度随加速实验时间的变化可见,在整个加速实验过程中光泽度的变化规律是:前期下降速度缓慢,中期光泽度迅速下降,后期光泽度变化趋于平稳, 近似满足类指数函数下降规律.涂层光泽度随加速实验时间变化的数学模型为:

式中:G为光泽度;t为人工加速老化实验时间,d;a1为涂层配套体系对光泽度的影响因子;b1为涂装质量对光泽度的影响因子;f1为涂层种类对光泽度的影响因子;c1为涂层厚度对光泽度的影响因子.

基于式(2)所建数学模型,以加速实验时间(t)为自变量,以光泽度(G)为因变量对图1所示实验数据进行拟合得到光泽度随加速实验时间变化的拟合曲线示于图1.由图1可以看出光泽度的变化与加速实验时间具有较好的相关性,相关系数R2在0.99以上.拟合曲线的数学表达式为:

2.3 失光率变化规律

2.3.1 失光率变化规律分析

图2为失光率(ΔG)随加速实验时间(t)的变化曲线.由图2可看出随着加速实验时间的增加,涂层失光率呈上升趋势.结合图1和图2中所示的涂层光泽度和失光率随加速实验时间的变化及失光率计算公式(1)可知,涂层失光率的變化与光泽度的变化紧密相关,失光率与光泽度的变化量成正比.

2.3.2 失光率数学模型的建立

由图2可看出,丙烯酸聚氨酯涂层的失光率随加速实验时间的增加基本满足类指数增长规律.刘攀[21]研究了不同涂层(包括丙烯酸聚氨酯涂层)失光率随加速老化实验时间的变化关系,提出涂层的失光率随加速实验时间近似呈指数函数上升.基于以上分析建立了涂层失光率随加速实验时间变化的数学模型为:

2.4 色差变化规律

2.4.1 色差变化规律分析

图3所示为色差(ΔE)随加速实验时间(t)的变化曲线.由图3可以看出,丙烯酸聚氨酯涂层色差随加速实验时间的变化可分为3个阶段.第一阶段(加速实验前11 d)色差呈直线上升趋势,老化11 d涂层色差为3.1左右;第二阶段(加速实验13~31 d)色差上升速率变慢,老化31 d涂层色差为4.48左右;第三阶段(加速实验33~47 d)色差变化趋于平稳,老化47 d涂层色差为4.62.结合涂层微观形貌分析:第一阶段涂层树脂分子内官能团因受氙灯老化作用而发生断裂[14],树脂发生降解,涂层表面出现微孔、缺陷,涂层的各种颜料颗粒裸露出来,涂层的吸光能力增强,涂层色差迅速上升;第二阶段涂层色差变化速率比第一阶段有所下降,色差变化的原因主要是:一方面,涂层树脂持续被破坏,孔隙率也进一步增大,随着加速实验时间的延长,颜料颗粒开始从涂层表面脱落.另一方面,涂层在热和氧气的作用下会发生热氧化即物理老化[22],导致涂层变黄变暗;第三阶段涂层树脂降解完全,在涂层表面留下了较为稳定的颜料颗粒,色差变化趋于稳定,从加速老化第41 d涂层的微观形貌图可见,涂层变得疏松多孔,失去了对基材的保护作用.

2.4.2 色差数学模型的建立

由实验涂层色差数据分析可得,在整个加速实验过程中,色差在不同阶段呈现不同的变化规律.在加速实验第一阶段色差迅速上升,第二阶段色差变化速率有所下降,第三阶段色差变化趋于稳定.基于以上分析建立了类幂函数模型来模拟涂层色差变化规律.耿舒[2]等人研究了丙烯酸聚氨酯涂层色差随紫外加速老化实验时间的变化规律,其色差随加速实验时间的变化规律与实验涂层的色差变化规律相似.实验涂层色差随加速实验时间变化的数学模型为:

ΔE=c330+b3ta33f3+ta33.(6)

式中:ΔE为色差;t为人工加速老化实验时间,d;b3为涂装质量对色差的影响因子;c3为涂层厚度对色差的影响因子;f3为涂层种类对色差的影响因子;a3为涂层配套体系对色差的影响因子.

根据式(6)所建立的涂层色差随加速实验时间变化的数学模型,以加速实验时间(t)为自变量,以色差(ΔE)为因变量擬合实验数据得到色差随加速实验时间的变化曲线如图3所示.由图3可看出在不同阶段涂层色差变化与拟合曲线吻合度较好,说明所建数学模型具有较高的可靠性.涂层色差随加速实验时间变化的数学关系式为:

ΔE=11.130+4.49t5.67356.87+t5.673=

0.37+4.49t1.8956.87+t1.89,

R2=0.99.(7)

2.5 户外暴露实验与人工加速实验相关性研究

关于人工加速实验与户外暴露实验相关性的研究已有很多报道[14, 23],研究者常用加速因子法即加速倍数来表征人工加速实验与户外暴露实验的相关性.环氧丙聚防腐涂层暴露在大气环境中的使用寿命一般在7~10年,而人工氙灯加速老化实验43 d左右涂层已老化失效,由此可推出室内加速老化1 d相当于户外暴露85 d左右.随即可根据在役涂层光泽度、失光率和色差的数据,计算得到加速实验时间,再利用人工加速实验与户外暴露实验的加速倍数,进而预估出涂层已服役年限及剩余年限,为涂层的重涂和预估涂层剩余寿命提供重要依据.

3 结 论

通过人工加速老化实验可研究丙烯酸聚氨酯涂层耐老化性能指标(光泽度、失光率、色差)的变化规律,涂层耐老化性能指标与加速试验时间满足不同的数学模型.

1)基于光泽度和失光率变化规律建立了类指数函数模型;基于色差在不同阶段的变化规律建立了类幂函数模型.

2)根据所建立的涂层各指标随加速实验时间变化的数学模型,拟合实验数据,得到涂层各个指标随加速实验时间变化的数学关系式,初步实现了对涂层耐老化性能指标的定量描述,为研究涂层的剩余寿命和涂层的维护奠定了基础.

参考文献

[1] 李荣俊. 重防腐涂料与涂装[M]. 北京:化学工业出版社,2013:58-59.

LI Rongjun. Heavyduty coatings and application[M]. Beijing:Chemical Industry Press,2013:58-59. (In Chinese)

[2] 耿舒,高瑾,李晓刚,等. 丙烯酸聚氨酯涂层的紫外老化行为[J]. 北京科技大学学报,2009,31(6):752-757.

GENG Shu,GAO Jin,LI Xiaogang,et al. Aging behavior of acrylic polyurethane coatings during UV irradiation [J]. Journal of University of Science and Technology Beijing, 2009,31(6):752-757. (In Chinese)

[3] 刘成楼. 低温快干型隔热抗静电丙烯酸聚氨酯面漆的研制[J]. 现代涂料与涂装,2013,16(12):6-9.

LIU Chenglou. Preparation of low temperature quickdry insulation and antistatic acrylic polyurethane topcoat [J]. Modern Paint and Finishing,2013,16(12):6-9. (In Chinese)

[4] 李儒剑,周升,王宏. 低温固化丙烯酸聚氨酯面漆的研究[J]. 涂料工业,2013,43(2):6-9.

LI Rujian,ZHOU Sheng,WANG Hong. Study on low temperature curing acrylic polyurethane finish[J]. Paint & Coatings Industry,2013,43(2):6-9. (In Chinese)

[5] 张小苏,罗帆,宋林林. 长江水中丙烯酸聚氨酯涂層的失效规律[J]. 腐蚀与防护,2014,35(2):155-157.

ZHANG Xiaosu,LUO Fan,SONG Linlin. Corrosion process of acrylic polyurethane coating in Yangtze river water [J]. Corrosion and Protection,2014,35(2):155-157. (In Chinese)

[6] 杨飞,朱立群,李春雨, 等. 氟改性和硅改性丙烯酸聚氨酯涂层的制备和环境行为[J]. 表面技术,2015,44(2):19-23.

YANG Fei,ZHU Liqun,LI Chunyu, et al. Preparation of fluorinated and silicone acrylic polyurethane coatings and their environmental behaviors [J].Surface Technology,2015,44(2):19-23. (In Chinese)

[7] 张旭东,乔营,王雪, 等. 双重改性水性聚氨酯固化剂的合成[J]. 湖南大学学报:自然科学版,2015,42(6):84-89.

ZHANG Xudong,QIAO Ying,WANG Xue,et al. Synthesis of doubly modified waterborne polyurethane curing agent[J]. Journal of Hunan University:Natural Sciences,2015,42(6):84-89.(In Chinese)

[8] BAUER D R. Melamine/formaldehyde closslinkers: characterization, network formation and crosslink degradation [J]. Progress in Organic Coatings,1986,14(3):193-218.

[9] JACQUES L F E. Accelerated and outdoor/natural exposure testing of coatings[J]. Progress in Polymer Science, 2000, 25(9): 1337-1362.

[10]DAN Y P. Effect of thermal and hygroscopic history on physical aging of organic coatings [J]. Progress in Organic Coatings,2000,44(1):55-62.

[11]化学工业部合成材料老化研究所. 高分子材料老化与防老化[M]. 2版. 北京:化学工业出版社,1979:38.

Institute of Synthetic Materials Ageing of Chemical Industry Ministry of China. Aging and antiaging of polymer materials[M]. 2nd ed. Beijing: Chemical Industry Press,1979:38. (In Chinese)

[12]敖培云,朱黎军,张华. 户外大气曝晒和室内加速试验相关性的研究[J]. 新余高专学报,2010,15(3):75-76.

AO Peiyun, ZHU Lijun, ZHANG Hua. Research into the correlation between outdoor exposure and indoor acceleration experiment[J]. Journal of Xinyu College,2010,15(3):75-76. (In Chinese)

[13]SCHULZ U, TRUBIROHA P, SCHEMAU U, et al. The effects of acid rain on the appearance of automotive paint systems studied outdoors and in a new artificial weathering test[J]. Progress in Organic Coatings,2000,40(1):151-165.

[14]邓洪达. 典型大气环境中有机涂层老化行为及其室内外相关性的研究[D]. 武汉:武汉材料保护研究所,2005.

DENG Hongda. A study on the aging behaviors of organic coatings in typical atmosphere and the correlation between outdoor exposure and laboratory accelerated experiments[D]. Wuhan: Wuhan Institute of Materials Protection,2005. (In Chinese)

[15]SIGNOR A W,VANLANDINGHAM M R, CHIN J W. Effects of ultraviolet radiation exposure on vinyl ester resins: characteristics of chemistry,physical and mechanical damage [J]. Polymer Degradation & Stability,2003,79(2):359-368.

[16]YANG X F, VANG C, TALLMAN D E, et al. Weathering degradation of a polyurethane coating [J]. Polymer Degradation & Stability,2001,74(2):341-351.

[17]YANG X F, TALLMAN D E, BIERWAGEN G P, et al. Blistering and degradation of polyurethane coatings under different accelerated weathering test [J]. Polymer Degradation & Stability,2002,77(1):103-109.

[18]YANG X F, LI J, CROLL S G, et al. Degradation of low gross polyurethane aircraft coatings under UV and prohesion altering exposures [J]. Polymer Degradation & Stability,2003,80(1):51-58.

[19]沈志勤. 丙烯酸樹脂涂料老化机理和改善性能的探讨[J]. 江苏建材,2000(3):7-9.

SHEN Zhiqin. Research on aging mechanism and improving properties of acrylic resin coatings [J]. Jiangsu Building Materials,2000(3):7-9. (In Chinese)

[20]PERRIN F X,IRIGOYEN M,ARAGON E, et al. Artificial aging of acrylurethane and alkyd paints:a microATR spectroscopic study [J]. Polymer Degradation & Stability,2000,70(3):469-475.

[21]刘攀. 桥梁钢结构防腐涂层的老化失效机理和寿命预测研究[D]. 西安:长安大学高分子材料与工程学院,2008.

LIU Pan. The research of aging failure mechanism and life prediction of bridge steel structure anticorrosion coating [D]. Xian: College of Polymer Science and Engineering,Changan University,2004. (In Chinese)

[22]夏正斌,涂伟萍. 外墙涂料的老化和降解(I)[J]. 现代涂料与涂装,2003(5): 20-22.

XIA Zhengbin,TU Weiping. The weathering and degradation of exterior wall paints(I) [J]. Modern Paint and Finishing,2003(5):20-22. (In Chinese)

[23]刘雅智,闫杰. 几种涂层氙弧灯光老化试验加速性研究[J]. 环境技术,2012(2): 5-8.

LIU Yazhi,YAN Jie. The research on the acceleration of the xenon arc lamp aging test for several coating[J]. Environmental Technology,2012(2): 5-8.(In Chinese)