乳化萃取中乳状液的重力沉降和搅拌破乳研究*

陈 溪,李 军,金 央,莫 珊,吴世琴

(四川大学化学工程学院,四川成都610065)

乳化萃取中乳状液的重力沉降和搅拌破乳研究*

陈 溪,李 军,金 央,莫 珊,吴世琴

(四川大学化学工程学院,四川成都610065)

乳化萃取是强化溶剂萃取的有效方法,可大大缩短反应时间、减小设备占地面积、提高萃取效率,但技术瓶颈是形成的乳状液破乳困难。采用了重力沉降和搅拌剪切法对乳化过程形成的油包水乳状液破乳,研究了2种方法的破乳机理、破乳率及破乳前后乳液微观粒径、显微镜图像的演变过程。结果表明:2种破乳方法结合可取得良好的破乳效果,破乳后两相间有明显的相界面,连续相内悬浮液滴数量急剧减少且液滴粒径显著变大,分布变窄。实验确定适宜的操作条件:搅拌速度为180 r/min、搅拌时间为5 min、静置时间为8 min,在此条件下破乳率可达到96%,临界液滴粒径为15 μm。

乳化萃取;破乳;重力沉降;搅拌;液滴

溶剂萃取法是一种理想的湿法磷酸净化技术[1],然而传统的溶剂萃取法存在反应时间长、萃取剂循环用量大、设备投资高及占地面积大等缺点,因此近年来科研工作者对强化溶剂萃取的技术做了不断的探索和研发,其中乳化强化萃取(ESE)[2]可以使两相形成乳状液,极大地增加两相传质面积,缩短反应达平衡时间,萃取速率可提高20~70倍。ESE包括制乳和破乳2个过程,制乳是用高速剪切机制备乳状液的过程,破乳是通过采用物理、化学、生物等方法破坏乳状液的稳定性,最终使油水两相分层析出的过程,是关系着ESE能否工业化应用的决定性一步。

乳状液的液滴粒径分布决定了两相传质界面的大小,影响着整个工艺操作的传质效率、可行性,也反映了乳液的稳定性,为后续破乳提供了重要的微观评价指标。关于油包水乳状液的破乳,在石油领域有大量研究报道[3-4],其中物理法因不引入新杂质且较为绿色环保而受到广泛的关注[5],对于结构和化学组成较为简单的乳状液可通过对其施加一定的外力实现油水分离[6],如过滤、离心、重力沉降、研磨、剪切等。由于乳液中存在大量杂质导致过滤和研磨破乳过程易发生堵塞,难以实现工业连续化生产;离心破乳法能耗较大且处理量小;因此,实验采用重力沉降和搅拌剪切方法对ESE过程形成的乳状液进行破乳研究,并观察了破乳前后乳液的液滴粒径分布和显微镜照片。

1 破乳机理

1.1 重力沉降

由乳状液破坏过程的自由能ΔG=TΔS-ΔAγ<0可知,乳状液在热力学上是不稳定的系统,且萃取剂与原料酸两相密度相差较大,因此重力沉降具有一定的破乳作用。乳状液中有大量的粒径不匀的液滴,这些液滴在连续相介质中因重力作用下沉时,同时还承受向上的浮力和阻力[7]。计算液滴达到恒定的运动速度时,Stokes定律一般用于极稀乳状液,当液滴是可变形的,即在连续相中的液滴是一个滑动组分,则用Rybczynski和Hadamard的推导式[8]来计算沉降速率:式中,ν0为液滴的运动速度,m/s;ρs和ρf分别为液滴与连续相的密度,kg/m3;Δρ为两相密度差,Δρ=ρsρf=320 kg/m3;d为液滴直径,μm;ηc为流体运动黏度,0.012 kg/(m·s);η0为内相黏度,kg/(m·s);g为重力加速度,9.8 m/s2。

1.2 搅拌剪切破乳

乳液絮凝是小液滴通过扩散而相互靠近,一旦接近到临界距离就会在势阱中形成团聚块。小液滴能够聚结为大液滴的条件是促使颗粒聚结的力大于两相之间的界面张力[9],即F>πdσ(F为液滴间相互作用力,N;d为液滴直径,μm;σ为界面张力,mN/m),因此当有外力施加到体系中,液滴间的相互碰撞、聚结速率会增加。在剪切场中[8],絮凝速率与剪切速率的关系为:-dn/dt=2/3α2·γd3(n为液体单位容积内液滴颗粒数量;t为絮凝时间;γ为剪切速率,s-1;α为碰撞频率因子),随剪切速率的增加乳液中液滴数目减少,达到破乳的效果。

实验采用的搅拌剪切破乳法,在搅拌的基础上改良搅拌桨材质,通过316 L丝网低速的搅动增加液滴的运动,丝网网格有一定粗糙度可增强表面亲水能力,使液滴黏附在丝网的边缘,大大增加了液滴间的接触面积,液滴相互碰撞聚结,改变了乳状液的粒径分布情况,使小粒径聚结为大粒径的液滴。此方法的机理是粗粒化法润湿碰撞聚结,当乳状液通过亲水性材料时,分散的液滴在聚结材料表面上润湿附着,大量液滴相互碰撞、聚结后粒径变大,当粒径增大至一定尺度后,由搅拌所产生的曳力会将聚结液滴从介质材料表面脱离。

聚结动力学分析:根据Einstein-Smoluchowski方程式,在层流状态下,单分散胶体颗粒间的聚结数量(式中,G为速度梯度,s-1):

布朗运动聚结速度常数表达式(式中,D为液滴扩散系数,cm2/s):

当N层=N布时,即可估算液滴临界粒径。

2 实验部分

2.1 试剂与仪器

试剂:某厂湿法磷酸,工业级;磷酸三丁酯(TBP),工业级;磺化煤油,优级纯。

仪器:FM300型高剪切分散乳化机、OPUS在线粒度检测仪、XDS-1B倒置显微镜、Twacker 32图像捕获软件、DZKW-4电子恒温水浴。

2.2 实验方法

2.2.1 乳状液的配制

在高脚烧杯中准确称取相比(油/水)为4∶1的萃取剂和湿法磷酸,置于50℃的水浴锅中保温。用高剪切分散乳化机在转速为1 000 r/min、乳化时间为30 s的条件下进行乳化强化萃取。

2.2.2 常规重力沉降破乳法

取上述制备乳状液置于50℃的水浴锅中保温,进行重力沉降分离,观察并记录随静置时间(ts)的增加,乳状液分相出的分散相体积的变化。

2.2.3 搅拌剪切破乳法

取上述制备乳状液置于50℃的水浴锅中保温,并采用实验室自制的316 L丝网搅拌桨慢速搅拌,观察搅拌桨的转速、搅拌时间对破乳效果的影响。记录搅拌操作结束后,乳状液分相出的分散相体积。

2.2.4 微观实验方法及两相分离效果的表征

通过不同破乳方法操作后的分离的两相,使用OPUS测量乳液液滴粒径大小和分布,同时,使用显微镜观察液滴的大小形状和聚结、碰撞等动态运动过程。两相分离效果采用破乳率(DW)表征:

式中,V0为初始乳状液中分散相的体积,L,VW为破乳后分离出来分散相的体积,L。

3 结果与讨论

3.1 常规重力沉降破乳

图1、图2分别为沉降时间ts对破乳率DW和乳状液液滴粒径分布的影响。图3为沉降时间ts对乳状液影响的显微镜照片对比。

图1 沉降时间ts对破乳率DW的影响

图2 沉降时间ts对乳状液液滴粒径分布的影响

图3 沉降时间ts对乳状液影响的显微镜照片对比

重力沉降开始时,乳液颜色均匀且不透亮,随后乳液上部颜色逐渐变澄清,下部有略微的分散相沉积且颜色透亮,但是中间并没有明显的界限。宏观上,随沉降时间ts的增加,乳液的破乳率有所增长(如图1),但在2 h以内DW都不足10%,2~2.5 h时乳液迅速分相,但之后DW增至55%后随ts的变化不大。由图2可知,微观上,随沉降时间ts的增加,在粒度为5~20 μm时的乳液极小颗粒的密度分布降为0,而25~80 μm时颗粒粒度变化甚微,乳状液较为稳定。其原因:1)可能是因为乳状液的奥氏熟化和液滴的布朗运动,小液滴有较高的液滴曲率,使得其比大液滴有更高的化学势和溶解度。随时间增加,小液滴乳状液逐渐消失并沉积在大液滴上,进而形成更大的液滴[8];2)可能是仪器的测量区域是固定的,当液滴增大后会沉降至底部而脱离测量区域,导致测得的颗粒粒径是始终悬浮在测量区域而变化甚微,但是也同样反映了液滴达到悬浮动态平衡时的“刚性颗粒”粒径分布,即乳液分相的技术“瓶颈”。乳液“刚性颗粒”液滴平均粒径d32约为50 μm,粒径分布范围大致为25~80 μm。从图3可以看出,乳化后乳液里密集地散布有大量的大小不均的油包水颗粒,颗粒在运动、相互碰撞,静置2 h后观察到乳液中颗粒的总数已大大减少,但仍有许多大小不一的液滴悬浮在乳液中,此时显微镜图像上液滴的运动速率极低且近乎静止状态。

将d=5~80 μm代入方程(1)中,计算液滴沉降速度ν0为1.79×10-8~1.48×10-4m/s。由此可知,液滴颗粒小,沉降速度很慢,乳液很难通过液滴沉降达到全分相。由方程(1)可知,在ρs、ρf和η不变的条件下,液滴沉降速度ν0与液滴粒径d2成正比。因此,如果能够有效快速地增大液滴粒径,液滴沉降速度就可以急剧增大,同时液滴在沉降过程中碰撞几率也大大增加,乳状液分相难度降低,根据这个结果进一步提出了搅拌剪切破乳法。

3.2 搅拌剪切破乳

3.2.1 搅拌速度对破乳率的影响

液滴的碰撞频率主要和搅拌速度及液滴粒径密度分布有关,在后者一定的情况下,通过增加搅拌速度来增大液滴间的碰撞频率[10]。图4为搅拌时间5 min时搅拌速度对破乳率的影响。由图4可见,搅拌速度低于180 r/min时破乳率随着搅拌速率的增加而增加,当搅拌速度大于180 r/min时破乳率变化不大。A.K.Catchelor[11]提出在黏性剪切流中粒子的相互碰撞力正比于剪切速率,即F∝2/3πηcd(·γd)。又有液滴碰撞后液膜的附加压力近似于4σ/d,粒子的相互碰撞力有F∝πα2(4σ/d)。由上式可知,相互碰撞力F的增加可以增大液膜α的厚度(μm),而排液压只与4σ/d相关,并没有随F的增加相应的增加而促进液滴的聚结。因此对于“刚性”液滴,适当的“温和”搅拌会促进液滴间的聚结,但随着搅拌速率的继续增大,粒子间相互作用力的过分增加会导致液膜变形明显,外流场作用力挤压连续相的界面膜,促使液滴间接触的界面区域变大,液膜排液所受的阻力比变形的液滴要大,不利于液滴的聚合。同时搅拌速率增大至一定转速后反而对乳化起到促进作用,因此将搅拌速度设定在180 r/min左右。

图4 搅拌速度对破乳率的影响

3.2.2 搅拌时间对破乳率的影响

图5为搅拌速度为180 r/min时搅拌时间对破乳率的影响。

图5 搅拌时间对破乳率的影响

由图5可见,随搅拌时间的增加,破乳率快速增大,液滴间碰撞聚结几率大大增加,当时间大于4 min时破乳率基本维持不变。由于乳状液杂质多、黏度大,在搅拌时间较短时,阻碍了小颗粒液滴的运动,剪切材料的黏附作用没有完全体现,液滴间没有充分地碰撞聚结而导致破乳率偏低。在搅拌时间为4~6 min时,本体系的液滴颗粒间的相互碰撞聚结以及对搅拌桨的黏附、润湿附着能力已达到一个较优的动态平衡。

3.3 搅拌剪切破乳及重力沉降破乳结合

由上述研究可知,搅拌剪切过程只是改变了乳状液的液滴粒径分布情况,使小粒径聚结为大粒径的液滴,但是并不能达到预期的高破乳率。因此,该方法应结合重力沉降法,即在对乳状液搅拌剪切破乳后,观察到乳液并没有明显的分相,而静置2~ 5 min后即可看到明显的相界面。

3.3.1 搅拌速度随静置时间对破乳率的影响

图6为搅拌时间在5 min时,搅拌速度随静置时间对破乳率的影响。

图6 搅拌速度随静置时间ts对破乳率DW的影响

从图6可以看出,搅拌速度较低时,乳液的分相效果不佳,主要原因是乳液黏度较大,较低的搅拌速度只能对局部乳液有剪切聚结作用,在静置15 min后最终仍有20%~30%的乳液无法分相,此时未分相的乳状液颜色为乳黄色,透光率低;当搅拌速度接近180 r/min时,乳液在静置8 min后可以达到96%的破乳率,同时观察到分开的两相间有明显的相界面且两相透光率高。即在该临界速度下,剪切可有效地促进液滴的碰撞,使液膜容易受到破坏而聚结,受到剪切力并与搅拌丝网充分接触的小液滴大量聚结成大液滴,并随静置时间的增加,大液滴迅速沉降至底部并再次聚结,最终达到分相较为完全的两相;当搅拌速度超过200 r/min时,最终破乳率略微下降,观察已分相溶液的透光率稍有降低,即当转速超过临界速度时,剪切搅拌对破乳起到抑制作用,液滴的凝聚遭到破坏,同时过大的搅拌速度也会增加能耗。在剪切流场中,液滴表面的剪切力打破其原有的平衡状态,通过形态发生变化直至建立新的平衡,即液滴达到一个在该剪切力下的稳态的变形终点。说明搅拌剪切破乳过程中,搅拌速率有一个最佳范围(170~200 r/min),过大或过小都会造成最终破乳率的下降。

3.3.2 搅拌时间随静置时间对破乳率的影响

图7为搅拌速度在180 r/min时,搅拌时间随静置时间对破乳率的影响。搅拌时间为1~3 min时,乳液静置8~12 min后最终破乳率达到84.8%,乳液已分相并有明显的相界面,但上层的油相透光率低;搅拌时间为4~6 min时,乳液在静置8 min后可以达到95.8%~96.7%的破乳率。结合图5可知,在此时间段内,本体系乳状液液滴的有效碰撞聚结达到了最高值,因此4~6 min是较优的搅拌时间。然而在搅拌4 min时,静置10 min后最终破乳率略低于搅拌时间为5 min时的破乳率,可见搅拌时间增大至一定阶段后,其对液滴间最初的碰撞聚结的影响较小,而对于液滴间聚结后的沉降时间有差异。乳化和破乳是一个动态平衡过程,当搅拌时间过长,乳化效果占优而导致破乳率下降,同时过长的搅拌时间也会增加系统能耗。因此将搅拌破乳时间设定为5 min。

图7 搅拌时间(t)随静置时间对破乳率的影响

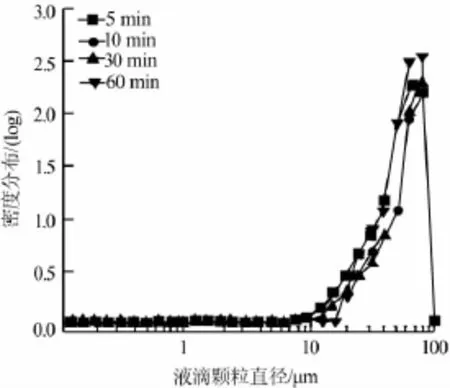

3.3.3 搅拌剪切破乳法的微观表征及动力学分析

乳液粒径分布随搅拌时间的变化可以作为液滴聚结的微观表征[10],因此分别测量乳化后、优化条件下的破乳操作后的乳液粒径分布并观察显微镜图像,结果见图8~9。刚乳化后的乳液颗粒粒径分布广且不同粒径的液滴密度分布均匀,即乳液的分散性好,乳液中相对直径小的液滴占了较大比例,但在总体积及密度分布上,相对直径大的颗粒则占了较大比例。如图8所示,随着乳液被缓速搅动,较大粒径的液滴密度分布逐渐增加,说明平均粒径在不断增大,有利于液滴间的沉降、聚结。而随着搅拌时间的增加,大液滴的数量明显增加并且分布的单峰移动至大颗粒粒径范围。经过优化操作条件的搅拌剪切破乳后,连续相粒径分布为50~100 μm,大液滴的密度分布较乳化后及重力沉降破乳都有了明显的增大,连续相的透光率高。由图9可见,颗粒数量急剧减少、直径显著增加、油膜增厚。有研究表明[12],直径相近的小液滴之间不容易聚结,相差较大的液滴间容易发生聚结,从破乳后的显微镜照片中也看出大小不同的液滴之间碰撞接触后聚结的几率更大。

图8 乳状液与搅拌破乳后(180 r/min)连续相液滴粒径分布对比

图9 乳状液与搅拌破乳后(180 r/min,t=5 min)连续相显微镜照片对比

当液滴的布朗运动与由搅拌引发的液滴碰撞概率相同时,即式(4)比值为1,计算得到液滴临界粒径为14.9 μm。当液滴直径小于15 μm时,颗粒间的碰撞主要以布朗运动为主;当粒径≥15 μm时,布朗运动的聚结速率急剧减慢,而由搅拌引发的黏附碰撞聚结速率增快。本实验体系中,液滴扩散系数D为2.5×10-5cm2/s[13],从计算结果也得到验证,粒径在25~80 μm区间的乳液是破乳瓶颈,而对粒径大于15 μm的液滴,搅拌剪切有较好的使其碰撞聚结的作用,进而加速了破乳。

4 结论

1)重力沉降具有一定的破乳作用,但是所需时间长,乳液液滴粒径变化微弱且形成了粒径为50 μm的“刚性小球”,乳液仍较稳定,破乳效果差,无法实现乳液的全分相。2)搅拌剪切法是有效的破乳方法,单独作用后乳液液滴粒径显著增大,较大粒径的液滴密度分布逐渐增加,但乳液没有明显的两相界面。3)搅拌剪切结合重力沉降破乳可取得很好的破乳效果。实验得到适宜的操作条件:搅拌速度为180 r/min、搅拌时间为5 min、静置时间为8 min,在此条件下液滴临界粒径为15 μm,破乳率可达到96%。4)搅拌剪切破乳装置有流程简单、操控方便、设备投资小、破乳效果好、便于工业放大等优点。

[1] Alibrahim M.Extraction of phosphoric acid from various aqueous solutions using tributyl phosphate(TBP)[J].Chemical Engineering,2007,51(1):39-42.

[2] Luo J H,Li J,Duan X X.Study on removal of Fe3+from sodium dihydrogen phosphate by emulsification solvent extraction[J].Journal of Industrial and Engineering Chemistry,2013,19(3):727-731.

[3] dos Santos R G,Bannwart A C,Loh W.Phase segregation,shearthinning and rheological behavior of crude oil-in-water emulsions[J]. Chemical Engineering Research and Design,2014,92(8):1629-1636.

[4] Yang Xiaogang,Tan Wei,Bu Yu.Demulsification of asphaltenes and resins stabilized emulsions via the freeze/thaw method[J].Energy&Fuels,2008,23(1):481-486.

[5] 潘诗浪,张贤明,吴峰平.W/O乳化液破乳方法及机理研究[J].重庆工商大学学报:自然科学版,2010,27(2):158-163.

[6] 陈和平.破乳方法的研究与应用新进展[J].精细石油化工,2012,29(5):71-76.

[7] 叶世超,夏素兰,易美桂,等.化工原理[M].北京:科学出版社,2006.

[8] 梁文平.乳状液科学与技术基础[M].北京:科学出版社,2001.

[9] 张敏,袁惠新.聚结分离过程的机理方法及应用[J].过滤与分离,2003,13(1):44-46.

[10] Whitby C P,Fischer F E,Fornasiero D,et al.Shear-induced coalescence of oil-in-water Pickering emulsions[J].Journal of Colloid and Interface Science,2011,361(1):170-177.

[11] Chesters A K.The modelling of coalescence processes in fluidliquid dispersions:a review of current understanding[J].Chemical engineering research and design,1991,69(4):259-270.

[12] 王孝平,李宗琦,钱越英,等.复合驱油过程中原油乳化聚并机理的探讨[J].油田化学,1999,16(4):352-355.

[13] 时钧,汪家鼎.化学工程手册[M].北京:化学工业出版社,1996.

Research on demulsification by gravity sedimentation and stirring in emulsification solvent extraction process

Chen Xi,Li Jun,Jin Yang,Mo Shan,Wu Shiqin

(College of Chemical Engineering,Sichuan University,Chengdu 610065,China)

Emulsification solvent extraction(ESE)is an effective intensive mechanism to strengthen solvent extraction,which can greatly shorten the reaction time,reduce the floor space for equipments,and improve the efficiency of extraction. However,the bottleneck of the technique is how to demulsify of water-in-oil emulsion effectively.The demulsification methods of gravity and stirring were studied.Their demulsification mechanisms,efficiency,microscope images,and droplet distribution of emulsion were investigated.Results show that the combination of the two methods demulsified well.Compared with the emulsion,the obvious phase interface exists in the two phases after demulsification,and the number of suspended droplets decreases dramatically,droplet size gets significantly larger,and distribution becomes narrow of continuous phase.The demulsification rate can reach 96%and the critical droplet size was 15 μm under the suitable operating conditions:stirring speed was 180 r/min,stirring time was 5 min,and standing time was 8 min.

emulsification solvent extraction;demulsification;gravity sedimentation;stirring;droplet

TQ126.35

A

1006-4990(2015)05-0015-06

2014-11-11

陈溪(1989— ),女,硕士研究生,主要研究方向为湿法磷酸新工艺的开发。

李军

国家自然科学基金资助项目(21306116)。

联系方式:lijun@scu.edu.cn